一种水中系梁施工用的新型围堰结构及其施工方法与流程

1.本发明属于桥梁施工技术领域,具体涉及一种水中系梁施工用的新型围堰结构及其施工方法。

背景技术:

2.近年来,我国公路基础设施建设发展迅速,高速公路建设也得到了快速发展,在我国,高速公路是沟通城际的重要交通方式之一,对周边城镇的总体发展起着重要作用。桥梁工程作为高速公路重要组成部分,随着高速公路发展,跨越河流的桥梁建设也越来越多,在河流上的桥梁建设,就需要在水中进行桩基施工,由于受到水深或者桥梁高度众多因素影响,为了满足设计受力要求,部分系梁需设计在水中。但是在水中进行系梁的模板安装、钢筋绑扎、混凝土浇筑施工是个十分困难的问题,在水中进行施工既要保证作业人员的施工安全、由于保证混凝土的施工质量。水中系梁混凝土施工不同于桩基水下混凝土施工,水中系梁必须要设置围堰,把围堰里面的水抽干方能进行钢筋绑扎和混凝土施工。所以在水中系梁施工过程中,如何做的更进一步经济、安全、高效,是个需要考虑的问题。

3.目前,在水中系梁施工中,一般采用潜水人员下水进行围堰模板安装,潜水人员下水进行围堰模板拼缝进行密封,防水等工作,然后把围堰模板进行内部支撑、固定等工序,最终形成一个水中系梁施工围堰,其施工使用时存在以下缺点:

4.1、需要潜水人员多次下水进行围堰模板安装,需要花费大量的时间及成本费用,施工效率慢,且潜水人员水下作业风险大,不能根本解决安装方便、快捷。

5.2、由于围堰模板一般是块状单元拼装,模板之间存在拼缝需要进行密封,但是在水下进行密封,工作难度大,且密封效果远远小于在水上进行。容易造成围堰在抽水过程中出现多处渗水现象,需要潜水人员反复进行潜水作业进行封堵,施工工期长、进度慢。

6.3、传统围堰需要浇筑大量的水下封底混凝土,费用大、成本高,且围堰设有内楞支撑,会给施工过程的系梁钢筋绑扎、混凝土浇筑施工造成干扰,相互影响制约,影响施工进度。

7.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

8.本发明提供了一种水中系梁施工用的新型围堰结构及其施工方法,旨在解决上述背景技术中指出的技术问题。

9.为达到上述目的,本发明的技术方案为:一种水中系梁施工用的新型围堰结构,包括多个桩基施工钢平台、围堰底端支撑框架、系梁底模、钢模板组件、吊装系统和拉紧组件,相邻的两个所述桩基施工钢平台之间平行架设有四根支撑横梁,相邻的两根所述支撑横梁均安装有一个所述围堰底端支撑框架,两个所述围堰底端支撑框架之间安装有所述系梁底模,且所述围堰底端支撑框架和系梁底模上围设有所述钢模板组件以形成一个围堰整体结

构,所述拉紧组件安装在所述钢模板组件上,每一个所述围堰底端支撑框架上方在相邻的两个所述基施工钢平台之间均架设有所述吊装系统。

10.优选地,所述围堰底端支撑框架包括槽钢框架、钢模板和两层槽钢围棱框架,所述槽钢框架上方安装有所述钢模板,所述钢模板上开设有直径大于桩基钢护筒直径的圆孔,所述钢模板上方安装有两层所述槽钢围棱框架,两层所述槽钢围棱框架之间设置有多个撑杆,所述槽钢框架和槽钢围棱框架的外侧围设有钢板。

11.优选地,所述钢模板上端面放置有两块对称设置的堵漏板,所述堵漏板上开设有半圆槽口,且两块所述堵漏板上的两个半圆槽口合并时形成的圆形槽口的直径等于所述桩基钢护筒直径,所述堵漏板靠近开口的一端安装有牵引板。

12.优选地,位于每一块堵漏板的上方在所述钢模板组件上均安装有一个所述拉紧组件,所述拉紧组件包括转动手把、钢丝绳和定滑轮,所述转动手把通过设置在所述钢模板组件上的卡扣片与所述钢模板组件转动连接,所述定滑轮安装在所述钢模板的上端面,所述钢丝绳一端转动连接在所述转动手把上,另一端依次穿过所述定滑轮和其中一块所述堵漏板上的牵引板,并与另一块所述堵漏板上的牵引板固定连接。

13.优选地,所述钢模板组件包括两块第一模块单元和六块第二模块单元,两块所述第一模块单元分别安装在所述系梁底模的两侧,六块所述第二模块单元分别安装在两个所述围堰底端支撑框架上,所述第一模块单元和第二模块单元两两相连以形成一个围堰整体结构。

14.优选地,所述第一模块单元外侧设置有施工平台。

15.优选地,所述第一模块单元为由三块两两铰链连接的模板形成的凹型结构,且三块所述模板的拼缝处设置有止水条,位于中间的一块所述模板安装在所述系梁底模上,位于外侧的两块所述模板分别安装在一个所述围堰底端支撑框架上,所述第二模块单元为由单一的模板形成的平面结构,所述模板的外侧设置有多根相互垂直设置的竖肋和横肋。

16.优选地,所述吊装系统包括吊装架和液压千斤顶,所述吊装架包括主横梁和设在所述主横梁两端的支撑架,所述液压千斤顶安装在所述主横梁上,所述支撑架包括横杆、竖杆和斜撑,所述竖杆的一端安装在所述主横梁上,另一端安装有所述横杆,所述横杆和竖杆之间安装有所述斜撑。

17.本发明还包括一种水中系梁施工用的新型围堰结构的施工方法,包括以下步骤:

18.(a)在工厂按照图纸尺寸加工各个标准模块件,包括钢模板组件、吊装系统以及一些杆件设置螺栓孔,并在工厂进行预拼装;

19.(b)先将围堰底端支撑框架在加工厂安装设计尺寸先焊接好成整体框架,设计在围堰底端支撑框架四周的用于支撑系梁底模及围堰侧模的支撑架也提前在加工厂焊接好;

20.(c)各构件按照设计要求加工完成并预拼装验收合格再运输至施工现场;

21.(d)在施工现场,先按照测量放样定位,将四根支撑横梁安装在桩基钢平台上,每根支撑横梁两端搭设在桩基施工钢平台上长度要预留有0.5m-1.0m,并固定稳固;

22.(e)然后将在加工厂已经拼装焊接好的围堰底端支撑框架安装在支撑横梁上,过程中需要复核围堰底端支撑框架上的底模圆孔中心是否与桩基钢护筒的圆心对准;

23.(f)在围堰底端支撑框架安装完成并复核无误后,进行安装系梁底模,系梁底模安装应平齐稳固,并及时安装系梁底模与围堰底端支撑框架之间的连接螺栓稳固;

24.(g)在系梁底模安装完成并且稳固后,进行安装钢模板组件,首先安装系梁底模上的第一模块单元,因为第一模块单元中的三块模板铰链连接可以形成中间的模板与两端的模板垂直,这样安装在系梁底模上时,只需要把螺栓拧紧稳固即可,无需再进行对模板进行防止侧翻的临时稳固,在钢模板组件安装过程中,所有拼缝在安装前必须先安装止水条,并进行验算合格,方可进行模板单元安装,且模板单元间连接螺栓必须拧紧牢固,不得遗漏;

25.(h)在钢模板组件安装完成后,先对整个围堰结构进行密封检查,检查完毕后,进行施工平台和拉紧组件及堵漏板的安装,安装完成后先进行试转动,来检验安装是否合格;

26.(i)然后进行吊装系统安装,在吊装系统安装前先将在钢模板组件上端的吊耳焊接好,吊耳为受力结构,必须焊接牢固,然后进行吊装系统安装;

27.(j)在吊装系统安装并固定好后,将吊装系统上的精轧螺栓钢连接到钢模板组件上端的吊耳上并锁紧,然后进行试吊,试吊完成后可以对围堰结构进行下放;

28.(k)围堰结构下放,先用吊装系统将围堰结构上提10cm,然后将支撑横梁移开,通过吊装系统上的液压千斤顶慢慢将围堰结构下放到水中;

29.(l)下放到位后,先有测量进行标高、中线位置进行测量复核,测量无误后对围堰结构进行固定,然后通过人工进行摇动转动手把,牵引两块对称设置的堵漏板向内收拢并把围堰结构与桩基钢护筒周围空隙的进行封模,然后进行围堰结构与桩基钢护筒周围空隙水下混凝土浇筑封底,封底混凝土浇筑高度40cm-80cm,封底混凝土顶面与系梁底模平齐即可;

30.(m)待封底混凝土龄期达到要求后,可以对围堰结构内部进行抽水,水抽干后如发现一些小的渗水要进行及时密封好,最后进行切割桩基钢护筒,破桩头,进行系梁的钢筋绑扎和混凝土施工。

31.由于采用上述技术方案,本发明的有益效果为:

32.1、本发明提供了一种水中系梁施工用的新型围堰结构及其施工方法,本发明有别于传统水中系梁施工围堰,围堰结构通过吊装系统实现下放,在围堰底端支撑框架上设置有两块堵漏板,两块堵漏板分别可以通过转动对侧的拉紧组件上的转动手把往桩基钢护筒的轴心方向牵引,促使两个半圆槽口收拢合并时形成的圆形槽口卡合在桩基钢护筒上,而实现围堰结构与桩基钢护筒周围空隙的封模,可以减少大量的水下作业,大大提高了施工效率。

33.2、本发明中围堰结构采用吊装系统下放方式,不用潜水员下水封堵内部的间隙,水上装配的方式减少大量的水下作业,大大提高了施工效率;本发明中只需在围堰结构与桩基钢护筒周围空隙的封模处浇筑部分封底混凝土,与传统系梁围堰结构需要在全部底部浇筑封底混凝土相比,可以减少封底混凝土用量,同时上部分模板可以回收利用,系梁不用单独加工模板,节省材料,节约成本。

34.3、本发明中围堰结构内部没有内支撑,方便安装系梁底膜,系梁底膜可以事先加工整体吊装安装,外侧桁架(施工平台)可以防止围堰模板变形,同时又能兼做工人操作平台,在围堰结构下方到位之后,方便操作者操纵拉紧组件上的转动手把对围堰结构与桩基钢护筒周围空隙的封模;同时采用装配式,在施工过程中,本围堰模板结构安全可靠,给水中系梁施工提供最大程度安全保障,同时整体围堰可以先在水上进行拼装,然后用吊装系统实现下放,相比在水中作业,施工难度小、进度快,安装方便快捷。

附图说明

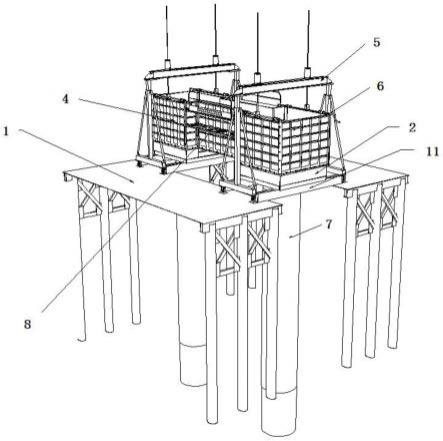

35.图1为本发明的结构示意图;

36.图2为本发明围堰底端支撑框架的结构示意图;

37.图3为本发明围堰底端支撑框架和系梁底模的连接示意图;

38.图4为本发明钢模板组件的爆炸示意图;

39.图5为本发明第一模块单元的结构示意图;

40.图6为本发明吊装系统的结构示意图;

41.图7为本发明拉紧组件的安装示意图;

42.图8为图7的a处放大示意图。

43.图中主要元件符号说明如下:

44.1、桩基施工钢平台;11、支撑横梁;2、围堰底端支撑框架;21、槽钢框架;22、钢模板;23、槽钢围棱框架;24、堵漏板;241、牵引板;25、撑杆;3、系梁底模;4、钢模板组件;41、第一模块单元;411、模板;42、第二模块单元;43、卡扣片;44、吊耳;5、吊装系统;51、液压千斤顶;52、主横梁;53、横杆;54、竖杆;55、斜撑;6、拉紧组件;61、转动手把;62、钢丝绳;63、定滑轮;7、桩基钢护筒;8、施工平台。

具体实施方式

45.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.实施例

47.如图1至图8所示,一种水中系梁施工用的新型围堰结构,包括多个桩基施工钢平台1、围堰底端支撑框架2、系梁底模3、钢模板组件4、吊装系统5和拉紧组件6,相邻的两个桩基施工钢平台1之间平行架设有四根支撑横梁11,相邻的两根支撑横梁11均安装有一个围堰底端支撑框架2,两个围堰底端支撑框架2之间安装有系梁底模3,且围堰底端支撑框架2 和系梁底模3上围设有钢模板组件4以形成一个围堰整体结构,拉紧组件6安装在钢模板组件4上,每一个围堰底端支撑框架2上方在相邻的两个基施工钢平台1之间均架设有吊装系统5。具体的,支撑横梁11是由双拼工字钢组成,确保支撑横梁11的支撑刚度,支撑横梁 11放置在桩基施工钢平台1上,且每根支撑横梁11两端搭设在桩基施工钢平台上长度必须要预留有1米以上;本发明采用吊装系统下放方式,不用潜水员下水封堵内部的间隙,水上装配的方式减少大量的水下作业,大大提高了施工效率

48.本实施例中,参阅图2,围堰底端支撑框架2包括槽钢框架21、钢模板22和两层槽钢围棱框架23,槽钢框架21上方安装有钢模板22,钢模板22上开设有直径大于桩基钢护筒7直径的圆孔,方便围堰结构下放水下时,围堰结构能够穿过桩基钢护筒7;具体,圆孔的直径大于桩基钢护筒7直径10cm为最佳尺寸。钢模板22上方安装有两层槽钢围棱框架23,两层槽钢围棱框架之间设置有多个撑杆25,槽钢框架21和槽钢围棱框架23的外侧围设有钢板。具体的,围堰底端支撑框架2的高度为50cm,槽钢框架21由槽钢焊接而成。同时可在在围堰底端支撑框架2外侧四周焊接有支腿(图中未示出),支腿设置有相应的螺栓连接预留孔,焊接必

须满焊牢固且避免叠缝渗水,用于支撑安装在围堰底端支撑框架2上的钢模板组件。其中安装系梁底膜3侧的支腿安装位置要比其他边支腿底一些,且系梁底摸处支腿钢材采用槽钢,确保能够牢固支撑系梁底摸及混凝土重量。钢模板22上端面放置有两块对称设置的堵漏板24,堵漏板24上开设有半圆槽口,且两块堵漏板24上的两个半圆槽口合并时形成的圆形槽口的直径等于桩基钢护筒7直径,方便后续围堰结构与桩基钢护筒7周围空隙的封模;堵漏板24靠近开口的一端安装有牵引板241。

49.本实施例中,参阅图1、图7和图8,位于每一块堵漏板24的上方在钢模板组件4上均安装有一个拉紧组件6,拉紧组件6包括转动手把61、钢丝绳62和定滑轮63,转动手把61 通过设置在钢模板组件4上的卡扣片43与钢模板组件4转动连接,定滑轮63安装在钢模板 22的上端面,钢丝绳62一端转动连接在转动手把61上,另一端依次穿过定滑轮63和其中一块堵漏板24上的牵引板241,并与另一块堵漏板24上的牵引板241固定连接。两块堵漏板24分别可以通过转动对侧的拉紧组件6上的转动手把61往桩基钢护筒7的轴心方向牵引,促使两个半圆槽口收拢合并时形成的圆形槽口卡合在桩基钢护筒7上,从而实现围堰结构与桩基钢护筒7周围空隙的封模,可以减少大量的水下作业,大大提高了施工效率。

50.本实施例中,参阅图4和图5,钢模板组件4包括两块第一模块单元41和六块第二模块单元42,两块第一模块单元41分别安装在系梁底模3的两侧,六块第二模块单元42分别安装在两个围堰底端支撑框架2上,第一模块单元41和第二模块单元42两两相连以形成一个围堰整体结构。具体的,第一模块单元41外侧设置有施工平台8;施工平台8采用角钢焊接成整体结构,可以防止围堰模板变形,同时又能兼做工人操作平台,在围堰结构下方到位之后,方便操作者操纵拉紧组件6上的转动手把61对围堰结构与桩基钢护筒7周围空隙的封模。第一模块单元41为由三块两两铰链连接的模板411形成的凹型结构,且三块模板411的拼缝处设置有止水条,位于中间的一块模板411安装在系梁底模3上,位于外侧的两块模板411 分别安装在一个围堰底端支撑框架2上,第二模块单元42为由单一的模板411形成的平面结构,模板411的外侧设置有多根相互垂直设置的竖肋和横肋,以确保钢模板组件4的刚度;此外,施工平台8可与竖肋和横肋采用螺栓连接牢固,给作业人员起到一个安全防护的作用,确保作业人员在施工过程中的安全。同时各个模板单元之间采用螺栓连接。

51.本实施例中,参阅图6,吊装系统5包括吊装架和液压千斤顶51,吊装架包括主横梁52 和设在主横梁52两端的支撑架,液压千斤顶51安装在主横梁52上,支撑架包括横杆53、竖杆54和斜撑55,竖杆54的一端安装在主横梁52上,另一端安装有横杆53,横杆53和竖杆54之间安装有斜撑55。

52.本发明还包括一种水中系梁施工用的新型围堰结构的施工方法,包括以下步骤:

53.(a)在工厂按照图纸尺寸加工各个标准模块件,包括钢模板组件4、吊装系统5以及一些杆件设置螺栓孔,并在工厂进行预拼装;

54.(b)先将围堰底端支撑框架2在加工厂安装设计尺寸先焊接好成整体框架,设计在围堰底端支撑框架2四周的用于支撑系梁底模3及围堰侧模的支腿也提前在加工厂焊接好;

55.(c)各构件按照设计要求加工完成并预拼装验收合格再运输至施工现场;

56.(d)在施工现场,先按照测量放样定位,将四根支撑横梁11安装在桩基钢平台1上,每根支撑横梁11两端搭设在桩基施工钢平台1上长度要预留有0.5m-1m,并固定稳固;

57.(e)然后将在加工厂已经拼装焊接好的围堰底端支撑框架2安装在支撑横梁11上,

过程中需要复核围堰底端支撑框架2上的底模圆孔中心是否与桩基钢护筒7的圆心对准;

58.(f)在围堰底端支撑框架2安装完成并复核无误后,进行安装系梁底模3,系梁底模3 安装应平齐稳固,并及时安装系梁底模3与围堰底端支撑框架2之间的连接螺栓稳固;

59.(g)在系梁底模3安装完成并且稳固后,进行安装钢模板组件4,首先安装系梁底模3 上的第一模块单元41,因为第一模块单元41中的三块模板411铰链连接可以形成中间的模板411与两端的模板411垂直,这样安装在系梁底模3上时,只需要把螺栓拧紧稳固即可,无需再进行对模板进行防止侧翻的临时稳固,在钢模板组件4安装过程中,所有拼缝在安装前必须先安装止水条,并进行验算合格,方可进行模板单元安装,且模板单元间连接螺栓必须拧紧牢固,不得遗漏;

60.(h)在钢模板组件4安装完成后,先对整个围堰结构进行密封检查,检查完毕后,进行施工平台8和拉紧组件6及堵漏板24的安装,安装完成后先进行试转动,来检验安装是否合格;

61.(i)然后进行吊装系统5安装,在吊装系统5安装前先将在钢模板组件4上端的吊耳 44焊接好,吊耳44为受力结构,必须焊接牢固,然后进行吊装系统5安装;

62.(j)在吊装系统5安装并固定好后,将吊装系统5上的精轧螺栓钢连接到钢模板组件4 上端的吊耳43上并锁紧,然后进行试吊,试吊完成后可以对围堰结构进行下放;

63.(k)围堰结构下放,先用吊装系统5将围堰结构上提10cm,然后将支撑横梁11移开,通过吊装系统5上的液压千斤顶51慢慢将围堰结构下放到水中;

64.(l)下放到位后,先有测量进行标高、中线位置进行测量复核,测量无误后对围堰结构进行固定,然后通过人工进行摇动转动手把61,牵引两块对称设置的堵漏板24向内收拢并把围堰结构与桩基钢护筒7周围空隙的进行封模,然后进行围堰结构与桩基钢护筒7周围空隙水下混凝土浇筑封底,封底混凝土浇筑高度40cm-80cm,即封底混凝土顶面与系梁底模平齐即可;

65.(m)待封底混凝土龄期达到要求后,可以对围堰结构内部进行抽水,水抽干后如发现一些小的渗水要进行及时密封好,最后进行切割桩基钢护筒,破桩头,进行系梁的钢筋绑扎和混凝土施工。

66.本发明提供了一种水中系梁施工用的新型围堰结构及其施工方法,本发明有别于传统水中系梁施工围堰,围堰结构通过吊装系统5实现下放,在围堰底端支撑框架2上设置有两块堵漏板24,两块堵漏板24分别可以通过转动对侧的拉紧组件6上的转动手把61往桩基钢护筒7的轴心方向牵引,从而实现围堰结构与桩基钢护筒周围空隙的封模,可以减少大量的水下作业,大大提高了施工效率。

67.上述说明是针对本发明较佳可行实施例的详细说明,但实施例并非用以限定本发明的专利申请范围,凡本发明所提示的技术精神下所完成的同等变化或修饰变更,均应属于本发明所涵盖专利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1