一种实现伞型锚与注浆体协同抗拔的方法

1.本发明涉及岩土体抢险加固与永久修复技术领域,具体是一种实现伞型锚与注浆体协同抗拔的方法。

背景技术:

2.我国基础设施经过多年持续的高速发展,已经取得了长足的进步,在这些已建成或正在建设的众多工程中,土体工程(边坡、基础、基坑、隧洞等)作为其中必不可少的组成部分,直接影响工程的建设与运营安全。在各类工程前期建设和后期运营维护过程中,外部荷载和运营环境不断变化,都会导致土体工程服役性能劣化,出现各类变形病害甚至是发生破坏,面临抢险加固与永久修复的工程难题。

3.常见的土体工程加固与治理方法包括锚固、支挡工程,以及卸载和压脚等措施,其中,伞型锚是少有的具有抢险加固与永久修复功能的预应力锚固新技术,该技术利用张开后的锚板与深层土体之间的相互作用,为潜在滑体提供有效的抗滑力,从而维持边坡整体稳定,且预应力施加完成后可即时发挥锚固作用,具有较高的锚固时效性,迅速抑制坡体变形发展趋势。

4.目前,伞型锚在永久修复工程中,考虑到锚固的长期性能,主要采用后注浆方式解决锚固长期效果和防腐性能,但因缺乏技术支撑,保守选择不考虑浆锚协同增强效果,存在经济与技术上的浪费。

5.有关伞型锚与注浆体协同锚固的技术目前较少,刘晓理等提出了一种侧阻与端承复合承载的伞状扩大头锚固结构(专利申请号:cn202122084382.9),该方法通过机械结构设计,增加伞状扩大锚头的侧向扩展范围,增大侧向阻力,实现侧阻与端阻的复合承载型式。白石等发明了一种frf钢绞线复合筋锚具(专利申请号:cn202011292479.2),该结构通过锚杯与复合钢绞线相互作用,提高了灌浆料与复合筋材的锚固性能。但上述类似的技术有以下不足之处:

6.(1)通过结构形式改变增加侧向阻力,可以一定程度增大锚固力,但是该种方式提高程度有限,对土体的破坏扰动较大,在永久修复时,注浆也仅仅作为防腐措施,无法起到锚固效果的有效叠加;

7.(2)通过优化钢绞线及锚具结构相互作用方式,可以一定程度实现钢绞线与扩大头的复合锚固,但该种方法适用条件较窄,对于伞型锚注浆的协同锚固实用性较低。

8.目前,可以实现伞型锚在永久修复中注浆体的防腐与锚固相统一的方法基本没有,因而,提供一种简单、明确的试验方法确定伞型锚与注浆体协同锚固的控制标准以及实施方法,对促进伞型锚多行业多领域应用有重要价值,对提高我国工程抢险加固与永久修复技术水平,具有重要的现实意义。

技术实现要素:

9.本发明针对伞型锚在永久修复中注浆的加固与防腐统一问题,提供一种实现伞型

锚与注浆体协同锚固的方法,该方法可兼顾注浆的加固效果,充分发挥注浆锚固作用,大幅提高伞型锚锚固力,提出了简单明确的控制标准和实施方法,为实现伞型锚技术在临时抢险加固与永久修复工程中的应用提供可靠依据。

10.本发明实现其发明目的所采用的技术方案是:一种实现伞型锚与注浆体协同锚固的方法,包括如下步骤:

11.通过现场试验,开展注浆锚杆或锚索基本力学试验,测试极限锚固力对应的张拉位移s1;不具备现场试验条件时,可根据规范及工程经验估算;

12.通过现场试验,开展伞型锚基本力学试验,测试伞型锚的极限锚固力f,并按极限锚固力进行循环加卸载,直至最后一次循环加载的拉拔位移s2小于s1,记录循环加卸载次数n;

13.伞型锚下锚前,先在锚杆或锚索表面套装隔离材料,并将隔离材料端部及连接处进行密封处理,再将伞型锚安装在锚杆或锚索端部,然后完成下锚;

14.采用有压注浆,从下往上将锚孔全孔注浆,形成完整注浆体;

15.按伞型锚张拉锁定的要求,安装承压板和锁定装置,再按极限锚固力f,对伞型锚进行n次循环加卸载,最后用锁定装置将锚杆或锚索与承压板锁定。

16.进一步的,所述隔离材料为柔性弹性套层或fvc套管。

17.进一步的,隔离材料端部及连接处进行密封时采用泡沫胶密封。

18.进一步的,在下锚过程中注浆体与伞型锚一起放至锚孔底,并且保证上拔注浆管时,注浆管可与伞型锚脱离。

19.本发明较以往技术有以下方面的进步和优势:

20.(1)适用于所有的机械扩大锚头,可实现注浆体与锚头变形协调,协同锚固,大幅增加锚固力;

21.(2)适用于不同的地层条件,在潜在滑动破裂面未形成之时,提高锚固体自然状态下的力学强度,可实现注浆体全段高效抗拔;

22.(3)实现了注浆体的锚固与防腐的功能统一;

23.(4)控制标准明确、可靠,实施方法简单易行,成本极低,经济性高。

附图说明

24.图1为确定控制标准时,测试得到的注浆锚杆的基本力学曲线及对应的张拉位移s1;

25.图2为确定控制标准时,测试得到的伞型锚的基本力学曲线以及f;

26.图3为按f进行循环加卸载得到的张拉位移与张拉荷载的关系曲线,其中n为循环位移s2小于s1时对应的循环次数;

27.图4为按照本发明方法控制实施,并放置28天后的测试的浆锚协同锚固效果验证曲线;

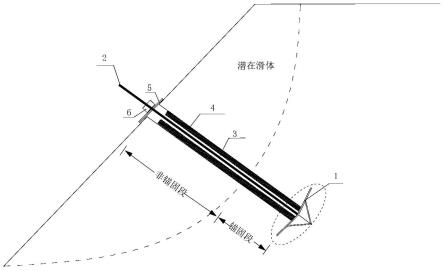

28.图5为按照本发明方法实施张拉锁定后的整体示意图;

29.图6为本发明实现浆锚协同的基本力学原理示意图。

具体实施方式

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.本发明实施例提供一种实现伞型锚与注浆体协同锚固的方法,包括如下步骤(以边坡为例):

32.步骤a:确定控制标准

33.按极限锚固力对伞型锚进行循环张拉,直至张拉位移s2小于注浆锚杆或锚索极限锚固力对应的张拉位移s1。

34.步骤b:伞型锚与注浆体协同锚固的实施方法

35.b1、通过现场试验,开展注浆锚杆或锚索基本力学试验,测试极限锚固力对应的张拉位移s1,具体参考图1;

36.b2、通过现场试验,开展伞型锚基本力学试验,测试伞型锚的极限锚固力f,参考图2,并按极限锚固力f进行循环加卸载,直至最后一次循环加载的拉拔位移s2小于s1,记录循环加卸载次数n,参考图3;

37.b3、伞型锚1下锚前(如图5所示),先在锚杆或锚索2表面套装隔离材料,所述隔离材料可以是柔性弹性套层或fvc等套管,并将隔离材料端部及连接处进行密封处理,密封时可采用泡沫胶或者其他材料密封,再将伞型锚1安装在锚杆或锚索端部,然后完成下锚;

38.b4、采用有压注浆,从下往上将锚孔全孔注浆,形成完整注浆体3;注浆体3可在下锚过程中与伞型锚1一起放至锚孔底,并且保证上拔注浆体3时,注浆体3可与伞型锚1脱离。

39.b5、参考图5,按伞型锚张拉锁定的要求,安装承压板5和锁定装置6,再按极限锚固力f,对伞型锚1进行n次循环加卸载,最后用锁定装置6将锚杆或锚索2与承压板5锁定。

40.本发明方法的主要原理是:

41.(1)普通注浆锚杆的锚固力来源于初凝后形成的注浆体与周边土体界面抗剪强度,界面剪切力随着拉拔位移逐渐增长,但超过一定位移量后,剪切面破坏,抗拔力减小,锚杆失效。伞型锚通过预张拉达到最大锚固力所需张拉的位移量,远大于注浆锚杆失效前的位移量,这将导致注浆体与伞型锚无法通过叠加效应发挥更大的锚固力,即在伞型锚达到极限锚固力时,注浆体已经丧失锚固效果。本发明在砂浆初凝前对伞型锚进行多次循环加卸载,减小伞型锚达到极限锚固力所需的位移量,从而保证砂浆达到设计强度后,在伞型锚的锚固力增大到峰值时,注浆体提供的锚固力能够基本同步达到极限锚固力,如图6所示,最终锚固力由锚头抗拔力和浆土抗剪共同叠加提供,实现伞型锚与注浆体协同锚固的目标;

42.(2)普通注浆锚杆的有效锚固长度有限,简单增加锚固段长度对锚固效果起不到明显的加强作用,甚至会出现负面作用。本发明通过锚杆或锚索表面套装隔离层,将注浆体与锚杆或锚索分离开,保证伞型锚在锚固力增大的过程中,直接与注浆体相互作用并达到变形协调,实现注浆体锚固段参与抗拔,有效提高注浆体对伞型锚锚固力的叠加作用,将浆锚协同效果最大化。

43.按该方法控制并实施后,放置28d后,开展基本力学试验,检验该控制方法的有效

性,实测曲线如图4所示,结果显示,采用该方法控制并实施后,伞型锚抗拔力为365.87kn,超过注浆锚杆78.2kn和伞型锚193.3kn的总和。

44.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1