塔吊基础结构及其施工方法与流程

1.本发明涉及塔吊安装领域,尤其是一种塔吊基础结构及其施工方法。

技术背景

2.塔吊被广泛应用于现代社会建设中,其主要解决建筑施工中的垂直运输问题,为保证塔吊运行过程中的安全,塔吊必须固定与可靠的基础平台上。塔吊基础位置的选择要避开建筑主体承重结构、后浇带等,给塔吊定位和基础形式设计及施工带来很大难度。

3.对于一些场地条件差、施工环境复杂的工程,常规做法是采用桩基础+混凝土框架的形式,但这种做法施工周期长、成本高、拆除困难,并不适用与塔吊置于建筑主体结构内的情况。

4.专利cn211547797u公开了一种适用于地下室筏板基础的塔吊基础结构,该塔吊基础虽然置于建筑主体内部,但是在施工过程中,仍需要挖设基坑,整个基础的施工过程过于复杂,仍然没有解决施工工期长、成本高等问题,而且施工完成后的塔吊基础体积过大,容易影响建筑物主体结构的施工。

技术实现要素:

5.为解决上述技术问题,本发明提出一种塔吊基础结构,该结构改变了现有的塔基基础挖设基坑的形式,平面选位比较灵活。

6.本发明采用如下技术方案:一种塔吊基础结构,包括四根钢柱以及用于钢柱之间连接的钢支撑,钢柱的顶部设置有承台,每根钢柱分别对应一个混凝土灌注桩,钢柱下端置于混凝土灌注桩内部,钢柱贯穿地库筏板,钢柱上设置有止水钢板,且止水钢板埋设于地库筏板内。

7.与现有技术相比,该塔吊基础结构的有益效果是:本发明利用钢管钢架,现场连接点少,且与主体结构交接处容易处理,而且钢柱直接贯穿地库顶板、地下室底板等,直接插入混凝土灌注桩内,利用混凝土灌注桩作为支撑,保证塔吊基础的可靠性,不必挖设基坑,塔吊基础整体占地面积小;而且在地库筏板与钢柱之间增加止水钢板,提高塔吊基础整体的防水性能。

8.进一步的,本发明采用如下优选方案:每个混凝土灌注桩内部各设置有一个钢筋笼,钢柱置于其对应的钢筋笼内。

9.钢柱伸入混凝土灌注桩3m。

10.混凝土灌注桩的桩顶低于地库筏板低100mm。

11.本发明还涉及一种塔吊基础结构的施工方法,按照如下步骤进行:s1:混凝土灌注桩浇筑前的准备;s101:桩位固定;s102:护筒埋设;s103:钻机就位开钻,调整垂直度;

s104:泥浆护壁;s105:钻孔;s106:第一次清孔;s2:进行混凝土灌注桩浇筑和钢柱的施工;s201:先将加工好的钢筋笼放入钻孔内,钢筋笼的一部分露在孔口外,且钢筋笼上设置有加强筋;s202:吊装钢柱,采用吊车将钢柱整体吊放入孔,并深入钢筋笼内,并采用井字形钢筋与加劲箍筋连接,使钢柱与钢筋笼连接,无加劲箍筋的位置采用就近增加拉筋的方式将钢柱与钢筋笼主筋连接;s203:采用定位器对钢柱进行准确定位;s204:将连接好的钢筋笼与钢柱整体下放入孔,并通过钢柱上预先焊接的吊筋控制钢柱的标高;s205:进行第二次清孔,当钢筋笼安装完毕,再次进行清孔至沉渣淤积厚度≤50mm,清孔完成后,保持水头高度,验收待浇,且等待浇筑的时间≤30分钟;s206:向灌注桩内下导管;s207:向孔内进行混凝土浇筑;s3:承托架和承台的施工;s4:钢支撑施工,钢支撑随土方开挖过程由上向下依次焊接;s5:止水钢板施工,在地库筏板施工前,根据地库筏板的施工位置,在钢柱上焊接止水钢板,地库筏板浇筑施工时,止水钢板埋设在地库筏板内部。

12.该施工方法改变了现有的塔吊基础装配方式,在选择塔吊基础的安装位置时更加灵活。

附图说明

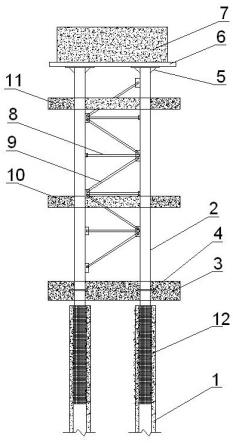

13.图1为本发明的结构示意图;图2为钢架整体的结构示意图;图3为钢支撑焊接的步骤示意图;图中:混凝土灌注桩1;钢柱2;地库筏板3;止水钢板4;承托架5;垫层6;承台7;水平支撑8;斜支撑9;地下室底板10;地库顶板11;钢筋笼12;水平剪刀撑13。

具体实施方式

14.以下结合附图和具体实施例对本发明进一步说明。

15.如图1所示,一种塔吊基础结构,主要由四根钢柱2以及用于四根钢柱2之间连接的钢支撑组成,每根钢柱2分别对应一个混凝土灌注桩1,钢柱2的下端伸入混凝土灌注桩1的内部,钢柱2的上端依次贯穿地库筏板3、地下室底板10以及地库顶板11,且钢柱2对应地库筏板3的安装位置设置有止水钢板4,止水钢板4固定在钢柱2上,且地库筏板3在一次成型时止水钢板4埋设在地库筏板3内部。

16.如图2所示,四根钢柱2通过自上向下等间距设置的钢支撑连接形成钢架结构,钢支撑主要由水平支撑8,水平剪刀撑13和斜支撑9组成,水平支撑8用于连接相邻的两根钢柱

2,钢架结构的内部对应水平支撑8的位置焊接有水平剪刀撑13,上下相邻的两根水平支撑8之间通过斜支撑9连接。

17.本实施例中,钢柱2伸入混凝土灌注桩1内3m,且为了提高钢柱2与混凝土灌注桩1装配的稳定性,在混凝土灌注桩内1增加钢筋笼12,钢柱置于钢筋笼12内,钢柱2在钢筋笼12上固定好以后,随钢筋笼12整体下放置混凝土灌注桩1内。

18.本实施例中,混凝土灌注桩1的桩顶低于地库筏板3 100mm。

19.根据设计参数,先确定混凝土灌注桩1的桩长、桩径以及桩间距,然后按照如下步骤进行:s1:混凝土灌注桩1浇筑前的准备;s101:桩位固定利用全站仪测设混凝土灌注桩1的中心,并以木桩固定,木桩的顶部用小铁钉定点,并以“十字交叉法”引到四周作好护桩点。当孔口护筒安装完毕以及钻机就位以后,再次以十字线复测桩位,并保持桩位准确。

20.s102:护筒埋设根据测设的中心埋设护筒,护筒采用2mm厚的钢板卷制而成,长度不小于1.2m,护筒内径大于桩径10mm,埋设深度在1.5m以上以隔离杂填土,四周以粘土回填夯实,避免孔口坍塌,护筒高于地面300mm以防止地表水流入。放入护筒后,护筒孔坑内再次精放桩位点,吊线校验垂直度,校正护筒位置和垂直度并固定,护筒与坑壁之间用粘性土夯实,确保互通位置的持久及稳定,护筒中心位置偏差不得大于30mm。

21.s103:钻机就位开钻,调整垂直度钻机就位时,转盘中心对准护筒中心,偏差小于10mm,用水平尺校对转盘水平,并保持天车中心、转盘中心与桩位中心成一垂线,就位对中后开钻。

22.s104:泥浆护壁钻孔时,泥浆比重必须视土层的性质决定,施工过程应多次测定泥浆的性能指标,注入口泥浆的比重控制在1.1~1.2之间,粘度:≤28秒,含砂量:≤8%,泥浆稠度过大会影响钻进速度,而泥浆过稀则不利于护壁和排渣,排出泥浆的比重应控制在1.2~1.4之间,当穿过容易坍塌的土层时,排出泥浆的比重可增大至1.3~1.4,桩孔内泥浆液面的标高必须保持高出地下水位1m以上,在受水位涨落影响时,泥浆面应高出水位1.5m以上或者不低于自然地坪,且在任何情况下均应高出孔壁稳定界面之上。

23.s105:钻孔;钻头选用三翼梳齿形刮刀钻头,钻头直径同设计桩径。

24.施工过程中应根据底层情况,合理选择钻进参数,一般开孔宜轻压慢转,以调整泥浆浓度并保证垂直钻孔,正常钻进在粘土中时,钻进速度控制在8m/h以内,临近终孔前放慢钻进速度以便及时排出钻屑,减少孔内沉渣。

25.根据现场实际施工情况,若出现钻进困难等现象成孔可采用反循环造孔工艺。

26.s106:第一次清孔换浆清孔:终孔后将钻杆提起10~20cm回旋,利用钻杆内孔进浆进行正循环清孔,一面对孔底进行换浆排碴,一面排除废浆,直至孔底淤积厚度满足设计要求,第一次清孔泥

浆指标为:比重1.18~1.20,粘度18~20秒,含砂量≤8%。

27.s2、进行混凝土灌注桩1浇筑和钢柱2的施工s201:先将加工好的钢筋笼12放入钻孔内,钢筋笼12在孔口露出2.5m的高度,且钢筋笼12自顶部向下2.5m的位置增加一道加强箍筋。

28.s202:吊装钢柱2,采用吊车将钢柱2整体吊放入孔,并深入钢筋笼12内3m处,并采用井字形钢筋与加劲箍筋连接,使钢柱2与钢筋笼12连接,无加劲箍筋的位置采用就近增加拉筋的方式将钢柱2与钢筋笼12的主筋连接。

29.s203:采用定位器对钢柱2进行准确定位。

30.s204:将连接好的钢筋笼12与钢柱2整体下放入孔,并通过钢柱2上预先焊接的吊筋控制钢柱的标高。

31.s205:进行第二次清孔,当钢筋笼12安装完毕,再次进行清孔,直到沉渣淤积厚度≤50mm,清孔完成后,保持水头高度,验收待浇,且等待浇筑的时间≤30分钟。

32.s206:向混凝土灌注桩1内下导管,根据不同的孔深配置导管长度,下放导管时,应先放到孔底,复测一下孔深后再提管300~500mm待浇。

33.s207:向孔内进行混凝土浇筑。

34.混凝土运输车直接送至孔口下料,初灌时要保证有足够的初灌量,随后连续不断下料,以使导管一次深埋0.8m以上。浇筑过程中,检查测量孔内混凝土面的上升情况,控制导管在混凝土里埋深在2~6m之间,防止拔空与埋管,导管要勤提勤拆,且一次提管拆管不得超过6m。导管埋入混凝土内的正常深度为2~6m,为确保钻孔桩顶部质量,一方面清孔时尽量降低泥浆比重,另一方面经常检测混凝土灌注的上升速度,准确地掌握上升数据并及时拔管,同时应合理地控制混凝土最后一次灌入量。桩顶保护;施工时要确保钻孔混凝土灌注桩1桩顶质量,浇注混凝土时随时测量混凝土上升速度,准确掌握混凝土上升数据,确保桩顶超灌长度满足设计及规范要求。

35.s3:承托架5和承台7的施工,s301:先将承托架5焊接至钢柱2的顶部。

36.s302:对承台和塔机进行定位,根据伸出地面的钢柱2的位置,结合图纸上钢柱与承台的位置以确定承台的标高控制线,即可完成对承台的空间定位;结合图纸上承台与塔机的位置,确定塔机预埋在承台内的深度,以确定塔机的空间定位。

37.s303:承托架5的顶部浇筑100mm厚c15素混凝土垫层6,垫层6表面压光磨平。

38.s304:在垫层6的顶部支设承台7的模板。

39.s305:塔机底部的预埋件与塔机的标准节底部拼装在一起,然后预埋件和标准节整体吊装,安防在承台7的垫层6上,并用钢垫片调整预埋件的标高。

40.s306:用测量仪器检查标准节两个方向(三维状态下,两个方向分别为左右方向和上下方向)的垂直度,垂直度控制在1/1000以内,水平误差2mm以内,经测量各项要求合格后,将预埋件和承台7内部主体结构焊接固定。

41.s307:绑扎承台7的上、下层钢筋,进行混凝土浇筑,承台7与钢柱2的连接采用钢柱内插钢筋骨架的方式连接,钢筋锚入承台7的长度大于0.9m,钢筋插入钢柱2内的长度不小于3m,钢柱2内用c40微膨胀混凝土填实。

42.s4:钢支撑施工;如图3所示,焊接三层水平剪刀撑13、多根斜支撑9、水平支撑8,具

体的焊接方式是,钢支撑在土方开挖前不焊接,随着土方的开挖,由上向下,分层依次焊接到位,具体焊接方式是在钢柱2的侧面焊接连接板,在连接板上安装钢支撑。

43.s5:止水钢板4施工;在地库筏板3施工前,根据地库筏板3的施工位置,在钢柱2上焊接止水钢板4,地库筏板3浇筑施工时,止水钢板4埋设在地库筏板3内部。

44.本发明中,圆钢作为钢柱2,现场连接点少,与主体结构交接处容易处理,而且利用混凝土灌注桩1作为支撑桩,不用单独挖设基坑,塔吊基础占地面积小;塔吊基础与地库筏板3之间增加止水钢板4,有助于提高整体结构的防水性能。在施工完成后,将钢柱2从地库筏板3上直接切割,将钢柱2直接从建筑拆除即可。

45.以上仅为本发明的具体实施方式,但对本发明的保护并不局限于此,所有涉及本技术领域技术人员所能想到的对本技术方案技术特征提出的等效变化或替换,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1