一种基于链条传动的水下大尺寸桩柱检测作业装置的制作方法

1.本发明涉及水下检测及作业技术领域,具体而言,涉及一种基于链条传动的水下大尺寸桩柱检测作业装置。

背景技术:

2.随着我国海洋强国的建设,大量的水下桥墩、海洋风电装备及海上钻井平台等水下大型桩柱投入使用,这些水下大型桩柱在高盐、高蚀、高湿的恶劣环境下长期浸泡,不可避免的会出现表面附着物、保护层脱落、表面锈蚀及焊缝缺陷等坏损,从而成为影响水下大型桩柱安全使用的隐患。另一方面,与快速发展的海洋装备建设相比,目前我国针对水下大型桩柱的安全性认定、取证、故障定位及修复的检测及作业装备仍严重滞后且匮乏,水下检测及修复作业装备产业既面临着严峻的挑战,又蕴含着巨大的市场潜力。

3.目前,国内外技术人员正致力于研发各类水下大型桩柱的检测及作业装置并取得了一定的进展,但是,现有的水下大型桩柱检测及作业装置仍存在许多不足之处,主要体现在以下几个方面:

4.(1)现有的水下大型桩柱检测及作业装置,大多采用齿轮传动模式,然而,针对大尺寸的桩柱,大分度圆直径的齿轮存在加工困难、成本高、质量大等问题;同时,大分度圆直径的齿轮必然与大模数相匹配,而大模数的齿轮传动必然导致较低的传动精度及定位精度,从而导致检测精度及作业精度较低,不能很好的满足实际应用需求。

5.(2)现有的水下大型桩柱检测及作业装置,通常采用滑轨式的转动模式,然而,针对大尺寸的桩柱,大直径滑轨存在加工困难、精度要求高、加工成本高等问题;同时,滑轨在多杂质、高腐蚀的作业环境下,存在转动阻力大、易锈蚀、易阻塞等问题。

6.(3)现有的水下大型桩柱检测及作业装置,其搭载的检测及作业功能模块通常采用固定式,因此仅针对某一尺度的桩柱具有检测及作业能力,从而严重制约了检测及作业装置的适用领域及范围。

技术实现要素:

7.(1)技术目的

8.为了克服现有水下大型桩柱检测及作业装置存在的上述缺陷,本发明提出了一种基于链条传动的水下大尺寸桩柱检测作业装置,本发明检测作业装置具有结构简单、制造及维护成本低、转动灵活、定位准确、作业目标尺度范围大、通用性强、适用面广等特点,可以很好的满足交通运输、油气开发及海洋基建领域对水下大尺寸桩柱检测作业装置的应用需求。

9.(2)技术方案

10.本发明基于链条传动的水下大尺寸桩柱检测作业装置包括:导轨1、链轨 2、限位轮3、球轨4、链轮组5及密封推杆6;本检测作业装置是以导轨1为基本结构体,搭载链轨2、限位轮3、球轨4、链轮组5及密封推杆6,实现链轨2和密封推杆6绕导轨1的回转中心旋转180

゜

以及密封推杆6的电动推杆 6-2在直径方向位移;其中:

11.导轨1的横截面为槽钢形,其结构为以回转轴(作业对象桩柱的竖直中心轴)为回转中心且回转角度大于180

゜

的回转体,所述导轨1与水下攀爬装置固定连接;

12.限位轮3和球轨4固定连接于导轨1槽钢形u形槽的内部槽底;

13.链轨2与导轨1以相同的回转轴为回转中心相对转动;链轨2的底面(e 面)与球轨4的钢球4-3相接触,使其相对运动时的摩擦为旋转摩擦,实现低阻旋转;链轨2的两个径向定位面(b面、c面)与限位轮3的第一向心轴承 3-4相接触,实现链轨2的径向定位及限位,并使其相对运动时的摩擦为旋转摩擦以实现低阻滚动;链轨2的轴向定位面(d面)与限位轮3的第二向心轴承3-5相接触,实现链轨2的轴向定位及限位,并使其相对运动时的摩擦为旋转摩擦以实现低阻滚动;

14.链轮组5固定连接于导轨1的一半回转角度位置且链轮5-4与链条2-2相啮合,通过链轮5-4的转动带动链轨2旋转;

15.两个密封推杆6对称设置并固定连接于链轨2的两端。

16.进一步地,根据本发明的一些实施例,本发明基于链条传动的水下大尺寸桩柱检测作业装置中的链轨2提供密封推杆6的安装接口以及轴向和径向定位面,实现检测作业装置的低阻运动和精确定位;链轨2包括:链轨导轨2-1、链条2-2、固定轴2-3、张紧轴2-4、张紧螺钉2-5、挡板2-6、张紧板2-7及连接叉2-8;其中:

17.链轨导轨2-1其横截面为类z形,其结构为以回转轴为回转中心且回转角度大于180

゜

的回转体;链轨导轨2-1上设置有链条铺设面a面、径向定位面 b面和c面、轴向定位面d面及底面e面;链轨导轨2-1的一端设置有固定轴 2-3的安装孔并与固定轴2-3同轴铰接,链轨导轨2-1的另一端的端面上设置有挡板2-6的安装孔并与挡板2-6固定连接;

18.链条2-2为标准链条,链条2-2沿a面铺设,链条2-2的一端与固定轴2-3 同轴铰接,另一端与连接叉2-8通过设置于连接叉2-8一端的连接孔同轴铰接;

19.张紧轴2-4的一端与连接叉2-8通过设置于连接叉2-8另一端的连接孔连接,张紧轴2-4的另一端与张紧板2-7固定连接;

20.张紧螺钉2-5安装于张紧板2-7的螺孔内,张紧螺钉2-5的一端部与挡板 2-6相接触,通过调节张紧螺钉2-5实现链条2-2沿a面并紧贴a面铺设。

21.进一步地,根据本发明的一些实施例,本发明基于链条传动的水下大尺寸桩柱检测作业装置中包含至少两个限位轮3,限位轮3实现链轨2的轴向及径向定位、限位,并使其相对运动时的摩擦为旋转摩擦以实现低阻滚动;每个限位轮3包括:安装架3-1、水平轴3-2、垂直轴3-3、第一向心轴承3-4及第二向心轴承3-5;其中:

22.安装架3-1为两个相互垂直的立面组成的l形部件,其中一个立面上设置有与导轨1固定连接的连接孔,另一个立面上设置有水平轴3-2的安装孔并与水平轴3-2固定连接且该立面上设置有凸台,凸台上设置有垂直轴3-3的安装孔并与垂直轴3-3固定连接;

23.第一向心轴承3-4为标准向心轴承并与水平轴3-2同轴安装;

24.第二向心轴承3-5为标准向心轴承并与垂直轴3-3同轴安装;

25.水平轴3-2的轴线与垂直轴3-3的轴线相互垂直。

26.进一步地,根据本发明的一些实施例,本发明基于链条传动的水下大尺寸桩柱检测作业装置中包含至少两个球轨4,球轨4提供对链轨2的支撑,同时使其相对运动时的摩擦

为旋转摩擦以实现低阻转动;每个球轨4包括:本体4-1、堵头4-2及钢球4-3;其中:

27.本体4-1内设置有堵头4-2和钢球4-3的安装孔并设置有一个将钢球4-3 的安装孔切除一部分的面,该面平行于导轨1与球轨4的安装面且位于导轨1 与球轨4安装面的另一侧;

28.钢球4-3的数量至少为2个,钢球4-3在安装孔内可灵活转动。

29.进一步地,上述实施例中所述将钢球4-3的安装孔切除一部分的面至钢球 4-3安装孔转动轴的距离大于0且小于钢球4-3安装孔的半径。

30.进一步地,根据本发明的一些实施例,本发明基于链条传动的水下大尺寸桩柱检测作业装置中的链轮组5提供检测作业装置的动力源,实现链轮5-4旋转;链轮组5包括:链轮组支架5-1、推力轴承5-2、转轴5-3、链轮5-4、第三向心轴承5-5及密封舵机5-6;其中:

31.链轮组支架5-1为一对平行面敞开的中空式长方体,未敞开的一对平行面上分别设置有同轴的推力轴承5-2安装孔和第三向心轴承5-5安装孔,且该对平行面上还分别设置有链轮组5与导轨1固定连接的安装孔及密封舵机5-6安装孔;

32.转轴5-3两端分别安装推力轴承5-2和第三向心轴承5-5,转轴5-3的其中一端与密封舵机5-6的输出轴同轴固定连接;

33.链轮5-4为标准链轮并同轴固定连接于转轴5-3的中部,并随密封舵机5-6 转动,密封舵机5-6为链轮组5的动力源。

34.进一步地,上述实施例中所述密封舵机5-6的输出轴旋转带动转轴5-3及链轮5-4旋转,并通过链轮5-4与链条2-2的啮合带动链轨2旋转,当链轨2 旋转180

゜

时,两个密封推杆6搭载的检测及作业功能模块分别实现对作业目标各半圆范围内的检测及作业,同时密封推杆6的电动推杆6-2采用螺旋传动方式实现在检测作业装置直径方向的伸缩。上述设计既可保证搭载的检测及作业功能模块与作业目标之间保持最佳作业距离及作业压力,同时还使本装置具备了针对多种形状及大范围尺度的水下作业目标的检测及作业能力。

35.进一步地,根据本发明的一些实施例,本发明基于链条传动的水下大尺寸桩柱检测作业装置中的密封推杆6提供了搭载检测及作业功能模块的安装接口,并完成在直径方向的位移,有助于实现最佳的检测及作业距离,并达到适应多种形状及大范围尺度的水下作业目标的目的;密封推杆6包括:密封壳体 6-1、电动推杆6-2、连接法兰6-3及安装座6-4;其中:

36.密封壳体6-1实现电动推杆6-2的电器保护及防腐;

37.电动推杆6-2采用螺旋传动方式实现在检测作业装置直径方向的伸缩;

38.连接法兰6-3安装于电动推杆6-2的末端并提供搭载检测及作业功能模块的安装接口;

39.安装座6-4与密封壳体6-1及链轨2固定连接。

40.此外,本发明还涉及上述基于链条传动的水下大尺寸桩柱检测作业装置在水下设施检测及修复作业中的用途。

41.(3)有益效果

42.本发明基于链条传动的水下大尺寸桩柱检测作业装置的优点主要体现在以下几个方面:

43.1、本发明装置采用链轮链条传动模式,尤其适用于大尺寸的桩柱,具有结构简单、

制造及维修成本低、质量小等优点,同时,本装置中链条的节距与装置的直径等特征无关,可选择小节距的链条及链轮,以实现高精度的装置传动及定位。

44.2、本发明装置采用钢球滑动结构及向心轴承定位,实现了装置的轴向及径向定位和限位,相对运动时的摩擦为旋转摩擦利于低阻滚动及滑动,具有结构稳定、加工成本低等优点,能适应多杂质、高蚀、高湿等恶劣环境。

45.3、本发明装置采用电动推杆的径向移动模式,实现了搭载的检测及作业功能模块在直径方向位移,有助于提供最佳的检测及作业距离,并能适应多种形状及大范围尺度的水下作业目标。

46.4、本发明装置采用模块化设计,通过搭载不同的功能模块实现不同的检测及维护施工作业目的,例如:搭载光学或声学相机、探伤仪器等检测设备,可实现水下大型桩柱的表面附着物、保护层脱落、表面锈蚀、焊缝缺陷及内部缺陷的检查及成像,为水下大型桩柱的危害程度提供甄别依据;搭载清洗盘、清洗刷、涂漆装置、水下焊机等作业设备,可实现水下大型桩柱的表面清污、除锈、涂漆及焊接修复作业。因此,本发明装置具有广阔的应用前景。

附图说明

47.为了更清楚地说明本发明实施例技术方案,下面对实施例描述中需要使用的附图作简要介绍。显而易见地,下面描述中的附图仅是本发明中记载的一些实施例,而不是全部实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

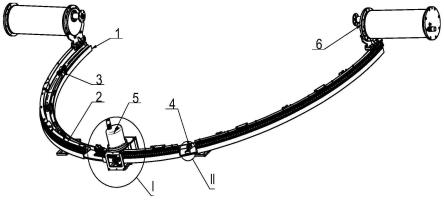

48.图1为根据本发明实施例的检测作业装置的整体外形结构图。

49.图2为图1的局部结构i的放大图。

50.图3为图1的局部结构ii的放大图。

51.图4为根据本发明实施例的检测作业装置的导轨外形结构图。

52.图5为根据本发明实施例的检测作业装置的链轨外形结构图。

53.图6为根据本发明实施例的检测作业装置的链轨俯视图。

54.图7为图6的a-a剖视图。

55.图8为图5的局部结构iii的放大图。

56.图9为图6的b-b剖视图。

57.图10为根据本发明实施例的检测作业装置的限位轮外形结构图。

58.图11为根据本发明实施例的检测作业装置的球轨局部剖视图。

59.图12为根据本发明实施例的检测作业装置的链轮组局部剖视图。

60.图13为根据本发明实施例的检测作业装置的密封推杆局部剖视图。

61.附图标记:1:导轨、2:链轨、3:限位轮、4:球轨、5:链轮组、6:密封推杆、2-1:链轨导轨、2-2:链条、2-3:固定轴、2-4:张紧轴、2-5:张紧螺钉、2-6:挡板、2-7:张紧板、2-8:连接叉、3-1:安装架、3-2:水平轴、 3-3:垂直轴、3-4:第一向心轴承、3-5:第二向心轴承、4-1:本体、4-2:堵头、4-3:钢球、5-1:链轮组支架、5-2:推力轴承、5-3:转轴、5-4:链轮、 5-5:第三向心轴承、5-6:密封舵机、6-1:密封壳体、6-2:电动推杆、6-3:连接法兰、6-4:安装座。

具体实施方式

62.为使本发明的目的、技术方案和优点更加清楚,下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例,本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

63.同时,应理解,本发明的保护范围并不局限于下述特定的具体实施方案;还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。

64.实施例1:本发明为一种基于链条传动的水下大尺寸桩柱检测作业装置(以下简称为“检测作业装置”),下面结合附图1-13对本发明实施例进行详细阐述,对本发明具体实施方式作进一步说明。

65.参照图1-图4,本发明基于链条传动的水下大尺寸桩柱检测作业装置是以导轨1为基本结构体,搭载链轨2、限位轮3、球轨4、链轮组5及密封推杆6,实现链轨2和密封推杆6绕导轨1的回转中心旋转180

゜

以及密封推杆6的电动推杆6-2在直径方向位移。其中:导轨1的横截面为槽钢形,其结构为以回转轴(作业对象桩柱的竖直中心轴)为回转中心且回转角度大于180

゜

的回转体,所述导轨1与水下攀爬装置固定连接。多个限位轮3和球轨4固定连接于导轨1槽钢形u形槽的内部槽底。链轨2与导轨1以相同的回转轴为回转中心相对转动;链轨2的底面(e面)与球轨4的钢球4-3相接触,使其相对运动时的摩擦为旋转摩擦,实现低阻旋转;链轨2的两个径向定位面(b面、c面) 与限位轮3的第一向心轴承3-4相接触,实现链轨2的径向定位及限位,并使其相对运动时的摩擦为旋转摩擦以实现低阻滚动;链轨2的轴向定位面(d面) 与限位轮3的第二向心轴承3-5相接触,实现链轨2的轴向定位及限位,并使其相对运动时的摩擦为旋转摩擦以实现低阻滚动。链轮组5固定连接于导轨1 的一半回转角度位置且链轮5-4与链条2-2相啮合,通过链轮5-4的转动带动链轨2旋转。两个密封推杆6对称设置并固定连接于链轨2的两端。

66.参照图1-图4,本发明检测作业装置的动作过程包括密封舵机5-6的输出轴旋转带动转轴5-3及链轮5-4旋转,并通过链轮5-4与链条2-2的啮合带动链轨2旋转,当链轨2旋转180

゜

时,两个密封推杆6搭载的检测及作业功能模块分别实现对作业目标各半圆范围内的检测及作业,同时密封推杆6的电动推杆6-2采用螺旋传动方式实现在检测作业装置直径方向的伸缩。上述设计既可保证搭载的检测及作业功能模块与作业目标之间保持最佳作业距离及作业压力,同时还使本装置具备了针对多种形状及大范围尺度的水下作业目标的检测及作业能力。

67.参照图5-图9,本发明检测作业装置的链轨2提供密封推杆6的安装接口以及轴向和径向定位面,实现检测作业装置的低阻运动和精确定位;链轨2包括:链轨导轨2-1、链条2-2、固定轴2-3、张紧轴2-4、张紧螺钉2-5、挡板2-6、张紧板2-7及连接叉2-8。其中:链轨导轨2-1其横截面为类z形,其结构为以回转轴为回转中心且回转角度大于180

゜

的回转体;链轨导轨2-1上设置有链条铺设面a面、径向定位面b面和c面、轴向定位面d面及底面e面;链轨导轨2-1的一端设置有固定轴2-3的安装孔并与固定轴2-3同轴铰接,链轨导轨2-1的另一端的端面上设置有挡板2-6的安装孔并与挡板2-6固定连接。链条2-2为标准链条,链条2-2沿a

面铺设,链条2-2的一端与固定轴2-3同轴铰接,另一端与连接叉2-8通过设置于连接叉2-8一端的连接孔同轴铰接。张紧轴2-4的一端与连接叉2-8通过设置于连接叉2-8另一端的连接孔连接,张紧轴2-4的另一端与张紧板2-7固定连接。张紧螺钉2-5安装于张紧板2-7 的螺孔内,张紧螺钉2-5的一端部与挡板2-6相接触,通过调节张紧螺钉2-5 实现链条2-2沿a面并紧贴a面铺设。

68.参照图10,本发明检测作业装置包含至少两个限位轮3,限位轮3实现链轨2的轴向及径向定位、限位,并使其相对运动时的摩擦为旋转摩擦以实现低阻滚动;每个限位轮3包括:安装架3-1、水平轴3-2、垂直轴3-3、第一向心轴承3-4及第二向心轴承3-5。其中:安装架3-1为两个相互垂直的立面组成的 l形部件,其中一个立面上设置有与导轨1固定连接的连接孔,另一个立面上设置有水平轴3-2的安装孔并与水平轴3-2固定连接且该立面上设置有凸台,凸台上设置有垂直轴3-3的安装孔并与垂直轴3-3固定连接。第一向心轴承3-4 为标准向心轴承并与水平轴3-2同轴安装。第二向心轴承3-5为标准向心轴承并与垂直轴3-3同轴安装。水平轴3-2的轴线与垂直轴3-3的轴线相互垂直。

69.参照图11,本发明检测作业装置中包含至少两个球轨4,球轨4提供对链轨2的支撑,同时使其相对运动时的摩擦为旋转摩擦以实现低阻转动;每个球轨4包括:本体4-1、堵头4-2及钢球4-3。其中:本体4-1内设置有堵头4-2 和钢球4-3的安装孔并设置有一个将钢球4-3的安装孔切除一部分的面,该面平行于导轨1与球轨4的安装面且位于导轨1与球轨4安装面的另一侧,且该面至钢球4-3安装孔转动轴的距离大于0且小于钢球4-3安装孔的半径。钢球 4-3的数量至少为2个,钢球4-3在安装孔内可灵活转动。

70.参照图12,本发明检测作业装置的链轮组5提供检测作业装置的动力源,实现链轮5-4旋转;链轮组5包括:链轮组支架5-1、推力轴承5-2、转轴5-3、链轮5-4、第三向心轴承5-5及密封舵机5-6。其中:链轮组支架5-1为一对平行面敞开的中空式长方体,未敞开的一对平行面上分别设置有同轴的推力轴承 5-2安装孔和第三向心轴承5-5安装孔,且该对平行面上还分别设置有链轮组5 与导轨1固定连接的安装孔及密封舵机5-6安装孔。转轴5-3两端分别安装推力轴承5-2和第三向心轴承5-5,转轴5-3的其中一端与密封舵机5-6的输出轴同轴固定连接。链轮5-4为标准链轮并同轴固定连接于转轴5-3的中部,并随密封舵机5-6转动,密封舵机5-6为链轮组5的动力源。

71.参照图13,本发明检测作业装置的密封推杆6提供了搭载检测及作业功能模块的安装接口,并完成在直径方向的位移,有助于实现最佳的检测及作业距离,并达到适应多种形状及大范围尺度的水下作业目标的目的;密封推杆6包括:密封壳体6-1、电动推杆6-2、连接法兰6-3及安装座6-4。其中:密封壳体6-1实现电动推杆6-2的电器保护及防腐。电动推杆6-2采用螺旋传动方式实现在检测作业装置直径方向的伸缩。连接法兰6-3安装于电动推杆6-2的末端并提供搭载检测及作业功能模块的安装接口。安装座6-4与密封壳体6-1及链轨2固定连接。

72.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰获得等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1