一种柔性覆铜板氧化石墨烯孔金属化方法

1.本发明涉及一种柔性覆铜板氧化石墨烯孔金属化方法,属于柔性电路板技术领域。

背景技术:

2.柔性电路板(flexible printed circuit简称fpc)是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性,绝佳的可挠性印刷电路板。具有配线密度高、重量轻、厚度薄、弯折性好的特点,广泛应用在电子、通讯领域的液晶及等离子等平板显示器上。

3.柔性电路板是在柔性覆铜板上通过一定的工艺制备而成的,柔性电路板一般可以分为单面板、双面板和多层电路板。双面板和多层电路板分别有两层铜板和多层铜板,铜板和铜板之间由不导电的基材隔开。因此不同铜层之间需要通孔来导通层与层之间的线路。由于基材为不导电材料,所以在化学电镀时,铜无法被镀在基材上。因此,需要对通孔的孔壁进行金属化处理(孔金属化),使其能够导电,从而使化学镀铜顺利进行。

4.目前,孔金属化主要有三种工艺:第一种是由石墨或者炭黑形成导电层;第二仲是利用镀上一层金属钯作为种子层;第三种是用吡咯、噻吩、呋喃和苯胺等在孔壁上聚合形成导电高分子层。但是,石墨或炭黑形成的导电层导电性不好,而且由于颗粒较大,当通孔尺寸小时便难以附着;金属钯由于成本较高,难以量产使用;高分子导电层是目前应用最多的孔金属化工艺,但其聚合过程需要高锰酸钾溶液进行氧化处理,对环境有一定程度的污染,并且形成的高分子导电层导电能力较为有限。这些传统的孔金属化工艺应用于一些较复杂的高频电路板时,电路板孔壁经常会出现漏镀导电层的现象,严重影响后序的化学电镀导致废品。因此孔金属化工艺仍有很大程度的提升空间。

技术实现要素:

5.本发明提供了一种柔性覆铜板氧化石墨烯孔金属化方法,可以有效解决上述问题。

6.本发明是这样实现的:

7.一种柔性覆铜板氧化石墨烯孔金属化方法,将带有通孔的柔性覆铜板覆铜板在氧化石墨烯水溶液中浸泡处理后再进行化学镀铜。

8.作为进一步改进的,所述氧化石墨烯水溶液的浓度为18-24wt%,处理时间为2-10min。

9.作为进一步改进的,所述浸泡处理的过程中还进行超声处理。

10.作为进一步改进的,所述超声处理的超声波的频率范围为20-60khz。

11.作为进一步改进的,在浸泡处理前,还用整孔剂对柔性覆铜板通孔进行整孔处理。

12.作为进一步改进的,在浸泡处理后,还用微蚀溶液对柔性覆铜板通孔进行微蚀处理。

13.作为进一步改进的,所述通孔为采用紫外激光钻孔机对柔性覆铜板表面进行打孔

而形成。

14.作为进一步改进的,所述紫外激光钻孔机的功率为4.5w,扫描速度为50mm/s,重复钻孔次数为4次。

15.作为进一步改进的,所述氧化石墨烯是高锰酸钾与石墨粉末在浓硫酸中进行充分的氧化反应而形成。

16.一种上述的方法制备的柔性覆铜板。

17.本发明的有益效果是:

18.本发明采用氧化石墨烯溶液进行孔金属化处理,氧化石墨烯微观结构呈片状,分散在溶液中时,片状氧化石墨烯极易吸附在铜孔壁表面,此时有着强烈的静电吸附力,可以完整吸附整个孔壁。随着孔金属化处理时间的增长,即柔性覆铜板在氧化石墨烯溶液中黑孔时间增加,氧化石墨烯分子中的羧基与铜发生络合反应形成金属间络合物,此时孔壁与氧化石墨烯层直接形成的是结合力强的分子键力,在后续镀铜工艺不会发生脱落,通孔内壁沉铜后孔壁光滑平整,无瑕疵,且不会出现漏镀的问题。另外,氧化石墨烯孔金属化相比于其他孔金属化工艺,导电层厚度更薄,更加适用于高频电路板制作。

19.本发明的孔金属化方法,由于不含甲醛致癌物和危害生态环境的化学药水的使用,整个生产工艺流程对人无害,且氧化石墨烯废水可以重复利用,避免浪费及污染环境。同时,该工艺流程简单,效率得到提升,能够节省人力资源成本,得到较高的经济效益。

附图说明

20.为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

21.图1是本发明实施例1提供的柔性覆铜板氧化石墨烯黑孔处理2分钟后电镀铜层的切片金相显微镜图像。

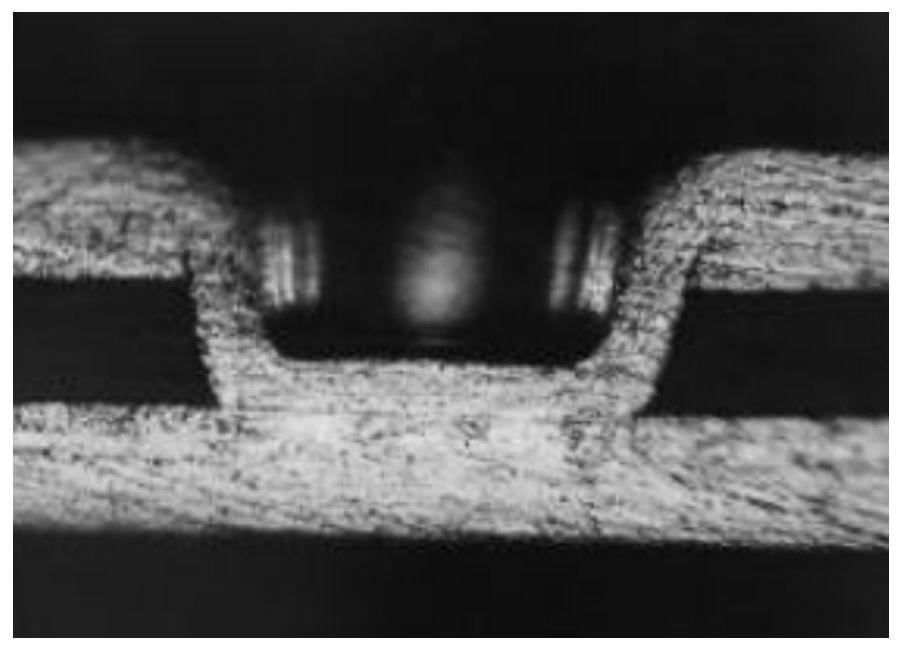

22.图2是本发明实施例2提供的柔性覆铜板氧化石墨烯黑孔处理4分钟后电镀铜层的切片金相显微镜图像。

23.图3是本发明实施例3提供的柔性覆铜板氧化石墨烯黑孔处理6分钟后电镀铜层的切片金相显微镜图像。

24.图4是本发明实施例4提供的柔性覆铜板氧化石墨烯黑孔处理8分钟后电镀铜层的切片金相显微镜图像。

25.图5是本发明对照例1提供的柔性覆铜板传统的炭黑黑孔处理4分钟后电镀铜层的切片金相显微镜图像。

26.图6是本发明对照例2提供的柔性覆铜板的电镀铜层的切片金相显微镜图像。

27.图7是本发明对照例3提供的柔性覆铜板的电镀铜层的切片金相显微镜图像。

28.图8是本发明对照例4提供的柔性覆铜板的电镀铜层的切片金相显微镜图像。

29.图9是本发明对照例5提供的柔性覆铜板的电镀铜层的切片金相显微镜图像。

具体实施方式

30.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

31.在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

32.本发明实施例提供一种柔性覆铜板氧化石墨烯孔金属化方法,将带有通孔的柔性覆铜板覆铜板在氧化石墨烯水溶液中浸泡处理后再进行化学镀铜。

33.作为进一步改进的,所述氧化石墨烯水溶液的浓度为18-24wt%,处理时间为2-10min。所述氧化石墨烯是高锰酸钾与石墨粉末在浓硫酸中进行充分的氧化反应而形成。进一步地,氧化石墨烯制备是在浓度98%的浓硫酸中加入石墨固体粉末后搅拌均匀,等混合液体冷却后分5次缓慢加入高锰酸钾,待混合液冷却至室温后离心沉淀得到氧化石墨烯薄片。其中,浓硫酸、石墨固体粉末、高锰酸钾的比例为180-220ml:1.5-2.5g:8-12g,优选为200ml:2g:10g。此方法制备的氧化石墨烯溶液分散性好,能在水溶液中均匀分散且长时间放置下不发生团聚,氧化石墨烯微观结构呈片状,极易吸附在铜孔壁表面,利于孔金属化的顺利进行。同时,高锰酸钾分5次加入,加入方式为加入量先小,再逐渐加大,最后减少。这种加入方式使得氧化石墨烯分子为碳环边缘带有羧酸基而碳层平面上带有酚羟基与环氧基团的同时含有的羧基十分丰富,羧基与铜发生络合反应生产金属间络合物,此时孔壁与氧化石墨烯层直接形成结合力强的分子键力,在后续镀铜工艺不会发生脱落。

34.作为进一步改进的,所述浸泡处理的过程中还进行超声处理,使得氧化石墨烯更均匀分散在溶液中,便于氧化石墨烯片更均匀地吸附于孔壁上。优选的,所述超声处理的超声波的频率范围为20-60khz,优选为40khz,最有利于氧化石墨烯的分散。

35.作为进一步改进的,在浸泡处理前,还用整孔剂对柔性覆铜板通孔进行整孔处理。整孔又称除油,目的是将覆铜板表面的油污或者其他杂质去除,并且使柔性覆铜板通孔带有电负性;经过整孔处理的柔性覆铜板易于附着导电层,将覆铜板浸泡在带有超声波振动的氧化石墨烯悬浮液中,保持一定时间即可完成孔金属化。所述整孔步骤中带有超声波发生装置,使得孔壁带电负性更均匀。进一步地,超声波的频率范围在40-60khz。优选地,超声波的频率为45khz时最有利于氧化石墨烯的分散。

36.所述整孔剂为主要成分是阴离子表面活性剂,比如聚丙烯酰胺。由于聚丙烯酰胺氢键与氧化石墨烯中含氧官能团结合形成范德华键,进一步提高氧化石墨烯在孔壁的附着力。所述整孔剂的使用浓度范围为15-30wt%,ph值范围为9-12,在这一浓度和ph下聚丙烯酰胺表面活性剂中最容易形成氢键,温度范围为30-40℃,此温度有益于氢键和含氧官能团

结合。

37.作为进一步改进的,在浸泡处理后,还用微蚀溶液对柔性覆铜板通孔进行微蚀处理。所述微蚀溶液为为60-90g/l硫酸和30-50g/l过硫酸钠混合溶液。所述微蚀溶液微蚀作用温度为30-35℃,微蚀的时间为40-90s。此微蚀溶液与氧化石墨烯相容性良好,不会对go附着层造成破坏;此温度和时间是基于对go附着层保护性的考虑。

38.作为进一步改进的,所述通孔为采用紫外激光钻孔机对柔性覆铜板表面进行打孔而形成。所述紫外激光钻孔机为355nm皮秒紫外激光钻孔机,钻孔的功率为4.5w,扫描速度为50mm/s,重复钻孔次数为4次。在此钻孔条件下,孔壁具有特殊的纹理,利于氧化石墨烯附着。

39.作为进一步改进的,所述化学镀铜的温度为30-42℃,镀铜的时间为5-15min。化学镀铜工艺能够较为精准的控制镀铜厚度,并且很少出现孔壁漏镀的情形。镀铜的厚度为15-20μm,优选为18μm。

40.本发明实施例还提供一种上述的方法制备的柔性覆铜板。所述柔性覆铜板可以为双面覆铜板也可以是多层覆铜板,通孔内壁沉铜后孔壁光滑平整,无瑕疵,且不会出现漏镀的问题;同时,氧化石墨烯孔金属化相比于其他孔金属化工艺,导电层厚度更薄,非常适合柔性电路板的制作,尤其适用于高频电路板制作。

41.实施例1

42.采用本发明柔性覆铜板氧化石墨烯孔金属化具体工艺步骤如下:

43.第一步,利用紫外激光打孔对柔性覆铜板上钻出若干个通孔;采用355nm皮秒紫外激光钻孔机,紫外激光钻孔机的功率为4.5w,扫描速度为50mm/s,重复钻孔次数为4次。

44.第二步,将打完孔的柔性覆铜板进行循环水洗,然后用整孔剂聚丙烯酰胺对柔性覆铜板通孔进行整孔处理。整孔剂的浓度范围为20wt%,ph值范围为10,设置温度为35℃。整孔处理过程中用超声处理,频率为45khz。

45.第三步,在200毫升的浓度98%的硫酸中加入2g的石墨固体粉末后搅拌均匀,等混合液体问题冷却后分5次缓慢加入10g高锰酸钾(第1次1.5g,第2次2g,第3次3g,第4次2g,第5次1.5g),待混合液冷却至室温后离心沉淀得到氧化石墨烯薄片,加入纯水形成20wt%氧化石墨烯溶液。

46.第四步,将柔性覆铜板浸泡在氧化石墨烯悬浮液在浸泡进行黑孔处理2分钟。浸泡过程中用超声处理,频率为40khz。

47.第五步,黑孔后的柔性覆铜板在微蚀溶液80g/l硫酸和40g/l过硫酸钠混合溶液中浸泡、喷淋达到微蚀的目的。所述微蚀溶液的温度为32℃,覆铜板微蚀的时间为60s。

48.第六步,对水洗后的柔性覆铜板进行化学镀铜。所述的化学镀铜的温度为36℃,镀铜的时间为10min。

49.氧化石墨烯对柔性覆铜板孔壁进行黑孔处理两分钟,孔壁电镀铜层如图1所示,孔底圆形完整,无黑点,孔铜厚度均匀,孔口处有少量缺陷,无空洞、无分层。

50.实施例2

51.与实施例1不同之处在于,黑孔处理时间为4分钟,其他操作同实施例1。

52.氧化石墨烯对柔性覆铜板孔壁进行黑孔处理4分钟,孔壁电镀铜层如图2所示,孔底圆形完整,无黑点,孔铜厚度均匀,无空洞、无分层,是黑孔效果最好的一组。

53.实施例3

54.与实施例1不同之处在于,黑孔处理时间为6分钟,其他操作同实施例1。

55.氧化石墨烯对柔性覆铜板孔壁进行黑孔处理6分钟,孔壁电镀铜层如图3所示,孔底圆形完整,有少量黑点,孔铜厚度均匀,无空洞、无分层,孔口处有部分缺陷。

56.实施例4

57.与实施例1不同之处在于,黑孔处理时间为8分钟,其他操作同实施例1。

58.氧化石墨烯对柔性覆铜板孔壁进行黑孔处理8分钟,孔壁电镀铜层如图4所示,孔底圆形完整,有黑点,孔铜厚度均匀,无空洞、无分层,孔口处有部分缺陷。

59.对照例1

60.采用传统的炭黑悬浮液进行柔性电路板通孔金属化处理,其他操作同时实施例1。

61.所述炭黑悬浮液的制备为将炭黑粉与分散剂三聚磷酸钠加入di水中,炭黑粉的质量分数为3%,分散剂的质量分数为4%,用超声振动使其充分分散后制成炭黑悬浮液。

62.炭黑悬浮液对柔性覆铜板孔壁进行黑孔处理四分钟,孔壁电镀铜层如图5所示,孔壁镀层有6um以上,但孔内有残铜堆积至孔口,且孔底镀层与基铜有分层现象。

63.对照例2

64.紫外激光钻孔机的功率为10w,扫描速度为60mm/s,重复钻孔次数为1次,其他操作同实施例1。

65.孔壁电镀铜层如图6所示,由于激光钻孔参数不为优选参数,所钻出来的孔内残渣较多,镀铜时铜附在残渣上沉积,导致孔内出现铜瘤。

66.对照例3

67.所述整孔剂采用环氧乙烷环氧丙烷共聚物,其他操作同实施例1。

68.孔壁电镀铜层如图7所示,由于环氧乙烷环氧丙烷共聚物与go吸附性较差,无法提供氢键与go键合,go无法均匀附着在孔壁上,go在孔内沉积,从而导致电镀铜层在孔内沉积厚铜。

69.对照例4

70.氧化石墨烯的制备中高锰酸钾一次性加入,其他操作同实施例1。

71.孔壁电镀铜层如图8所示,由于高锰酸钾一次性加入,使得go无法形成足够的羧基,羧基与铜发生络合反应减少,导致go沉积在孔底部,底部铜镀层过厚。

72.对照例5

73.微蚀溶液为40g/l硫酸和80g/l过硫酸钠,其他的同实施例1。

74.孔壁电镀铜层如图9所示,微蚀溶液在此浓度下与go相容性差,部分go与会被微蚀溶液带出孔壁,导致孔壁带电性差镀铜效果差,孔壁镀铜过薄。

75.由实施例1-4和对照例1-5可知,本发明实施例的柔性覆铜板氧化石墨烯孔金属化的方法,主要是通过采用氧化石墨烯溶液对柔性覆铜板进行孔金属化处理,同时,也通过调整打孔的工艺、整孔剂的选择和使用工艺、氧化石墨烯的制备和使用工艺、微蚀工艺和镀铜工艺,使得各个工艺与氧化石墨烯相互作用,发挥协同增效作用,促进氧化石墨烯附着于孔壁上和镀铜层的形成,从而形成均匀细致、结合牢固的导电层,电镀铜层的可靠性更高,通孔内壁沉铜后孔壁光滑平整,无瑕疵,且不会出现漏镀的问题。

76.以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的

技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1