一种绞吸船疏挖施工方法与流程

1.本发明涉及疏浚工程技术领域,尤其涉及一种绞吸船疏挖施工方法。

背景技术:

2.随着近些年的经济发展,我国的河道和码头定期清淤工作变得更加繁重,而如何让找到一种效率高且安全性好的疏浚施工方法显得非常急迫和重要。目前的常用疏浚设备是绞吸船,但是绞吸船存在工作效率低的问题,而对于不同土质的河道清理也存在安全性风险。

3.中国专利公开号:cn110541441a。公开了一种绞吸船退步挖泥的施工方法,在对施工区域大于施工船体长度且挖掘深度大于定位钢桩长度的情况下,根据施工区域的长度和施工船体的长度,将施工区域分为多段区域进行挖掘并保证每段挖掘长度小于施工船体的施工安全长度,保证定位钢桩不进入深水区,对施工区域通过操纵锚艇、锚、泥泵、定位钢桩、辅助钢桩、绞刀、绞车、台车及桥架,进行挖泥操作,包括计算、定位、下铰刀、横移挖泥、边线换向、倒桩、移锚、移船对施工区域进行先对最后一段挖掘,在对倒数第二段挖掘以此类推。存在以下问题:绞吸船施工的效率不高和钢柱定位安全性没有保障。

技术实现要素:

4.为此,本发明提供一种绞吸船疏挖施工方法,用以克服现有技术中的绞吸船施工的效率不高和钢柱定位安全性没有保障的问题。

5.为实现上述目的,本发明提供一种绞吸船疏挖施工方法,包括:步骤s1,在疏挖施工开始前,工作人员对待施工区域进行勘测以确定待施工区域的水下土质;步骤s2,当工作人员完成对于待施工区域的勘测且绞吸船到达待施工区域时,中控单元控制绞吸船进行预运行操作并根据预运行过程中的钢柱单位伸长量下的钢柱受力的变化量以确定是否插入至指定位置;当钢柱达到指定位置时,所述中控单元根据预运行过程中的实际绞吸船的偏移角度判定钢柱的插入是否稳定并根据实际绞吸船的偏移角度与预设偏移角度的对比结果将钢柱的伸长量调节至对应值;步骤s3,在绞吸船疏挖施工的过程中,所述中控单元根据检测到的实际污泥流量与预设污泥流量的对比结果对施工是否异常进行判定并根据实际污泥流量与预设污泥流量的差值与预设污泥流量差值的对比结果将绞刀刀头的转速调节至对应值;步骤s4,当实际污泥流量与预设污泥流量的差值

△

q小于等于预设最大污泥流量差值

△

qmax时,所述中控单元判定该点位的清淤完成并发出钢柱交替前进的信号对其他区域继续进行清淤操作。

6.进一步地,在所述步骤s2中,当绞吸船到达待施工区域时,所述中控单元根据实际河道尺寸a与预设开挖尺寸a0的对比结果对是否需要对钢柱的伸长量的临界值进行调节进行判定并根据实际河道尺寸与预设河道尺寸的差值

△

a与预设河道尺寸允许差值

△

a0的对比结果将钢柱的伸长量的临界值h调节至对应值,设定

△

a=a-a0,中控单元设有预设河道开挖尺寸a0、预设钢柱伸长量临界值h0、预设第一河道尺寸差值

△

a1、预设第二河道尺寸差

值

△

a2、预设第一钢柱量临界值调节系数α1以及预设第二钢柱伸长量调节系数α2,其中,

△

a1<

△

a2,1<α1<α2,

7.若a≤a0,所述中控单元判定实际河道尺寸符合预设标准并不对所述钢柱伸长量临界值进行调节;

8.若a>a0,所述中控单元判定实际河道尺寸不符合预设标准、计算实际河道尺寸与预设河道尺寸的差值

△

a并根据

△

a与预设河道尺寸差值的对比结果将所述预设钢柱伸长量临界值调节至对应值;

9.若

△

a≤

△

a1,所述中控模块判定实际河道尺寸与预设河道尺寸的差值符合预设标准并不对所述预设钢柱伸长量临界值进行调节;

10.若

△

a1<

△

a≤

△

a2,所述中控模块判定实际河道尺寸与预设河道尺寸的差值不符合预设标准并使用α1对所述预设钢柱伸长量临界值h0进行调节,调节后的钢柱伸长量临界值记为h1,设定h1=h0

×

α1;

11.若

△

a>

△

a2,所述中控模块判定实际河道尺寸与预设河道尺寸的差值不符合预设标准并使用α2对所述预设钢柱伸长量临界值h0进行调节,调节后的钢柱伸长量临界值记为h2,设定h2=h0

×

α2。

12.进一步地,当所述中控单元完成对于钢柱的伸长量临界值的调节且钢柱的伸长量到达临界值时,中控单元根据单位伸长量情况下钢柱承受压力的变化量f以确定钢柱是否稳固插入至指定位置,中控单元设有预设第一钢柱承受压力f1、预设第二钢柱承受压力f2、预设第三钢柱承受压力f3、预设第一钢柱伸长量调节系数c1、预设第二钢柱伸长量调节系数c2以及预设钢柱单位伸长量l0,其中,f1<f2<f3,0<c2<1<c1,

13.若f<f1,所述中控单元判定钢柱未插入指定位置并使用c1对钢柱单位伸长量l0进行调节,调节后的钢柱单位伸长量记为l1,设定l1=

×

c1;

14.若f1≤f≤f2,所述中控单元判定钢柱未插入指定位置并控制钢柱继续延长l0;

15.若f2<f≤f3,所述中控单元判定钢柱未插入指定位置并使用预设第二钢柱伸长量调节系数c2对钢柱的单位伸长量l0进行调节,调节后的钢柱单位伸长量记为l2,设定l2=l0

×

c2。

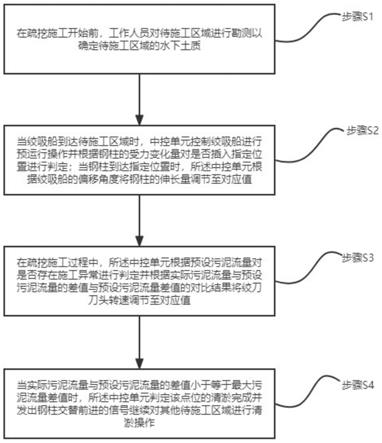

16.若f>f3,所述中控单元判定所述钢柱稳固插入至指定位置并不控制所述钢柱继续延长;

17.所述中控单元控制所述尺寸检测器对延长过程中钢柱的总伸长量l进行实时检测并将l与2.5

×

h2进行比对并根据该对比结果对延长是否停止进行判定,

18.若l≤2.5

×

h2,所述中控单元判定延长过程中钢柱的总伸长量在允许范围内并不发出停止延长信号;

19.若l>2.5

×

h2,所述中控单元判定延长过程中钢柱的总伸长量超出预设标准并发出停止延长信号。

20.进一步地,当钢柱到达指定位置时,所述中控单元根据所述预运行过程中的旋转角度检测器检测到的船体实际偏移角度与预设绞吸船偏移角度的对比结果对钢柱是否稳定进行判定并根据实际绞吸船偏移角度与预设绞吸船偏移角度的差值

△

r与预设绞吸船偏移角度差值的对比结果对钢柱的伸长量进行调节,中控单元设有预设绞吸船偏移角度r0,中控单元设有预设第一绞吸船偏移角度差值

△

r1、预设第二绞吸船偏移角度差值

△

r2、预

设钢柱伸长量l0、预设第一钢柱伸长量调节系数β1以及预设第二钢柱伸长量调节系数β2,其中,

△

r1<

△

r2,1<β1<β2,

21.若r≤r0,所述中控单元判定钢柱稳定且不计算绞吸船的偏移角度差值;

22.若r>r0,所述中控单元判定钢柱不稳定、计算绞吸船实际偏移角度r与预设绞吸船偏移角度r0的差值

△

r并将钢柱的伸长量调节至对应值,设定

△

r=r-r0,

23.若

△

r<

△

r1,所述中控单元判定实际绞吸船偏移角度差值在允许误差区间内并不对钢柱的伸长量进行调节;

24.若

△

r1<

△

r<

△

r2,所述中控单元判定实际绞吸船偏移角度不符合预设差值、控制对应的所述钢柱进行二次延长并使用预设第一钢柱伸长量调节系数β1对钢柱的二次伸长量进行调节,调节后的钢柱伸长量记为la,设定la=l0

×

β1,设定i=0,1,2;

25.若

△

r>

△

r2,所述中控单元判定实际绞吸船偏移角度不符合预设差值、控制对应的所述钢柱进行二次延长并使用预设第二钢柱伸长量调节系数β2对钢柱的二次伸长量进行调节,调节后的钢柱伸长量记为lb,设定lb=l0

×

β2;

26.当所述中控单元使用第j钢柱伸长量调节系数βj完成对于所述钢柱伸长量的调节时,设定j=1,2,中控单元根据二次延长过程中实际钢柱总伸长量l’与预设钢柱伸长量临界值的差值

△

h与预设钢柱伸长量差值的对比结果将预设钢柱承受压力调节至对应值。

27.进一步地,当所述中控单元完成对于钢柱伸长量的二次调节后,中控单元根据二次延长过程中实际钢柱总伸长量l’与预设钢柱伸长量临界值的差值

△

h与预设钢柱伸长量差值的对比结果对预设钢柱承受压力进行调节,设定

△

h=l

’‑

h2,中控单元设有第一预设钢柱伸长量差值

△

h1、预设第二钢柱伸长量差值

△

h2、预设第一钢柱承受压力调节系数s1以及预设第二钢柱承受压力调节系数s2,其中,

△

h1<

△

h2,1<s1<s2,

28.若

△

h≤

△

h1,所述中控单元判定实际二次延长过程中实际钢柱总伸长量与预设钢柱伸长量临界值的差值在允许范围内并不对所述预设钢柱承受压力进行调节;

29.若

△

h1<

△

h≤

△

h2,所述中控单元判定实际二次延长过程中实际钢柱总伸长量与预设钢柱伸长量临界值的差值不符合预设标准并使用第一预设钢柱承受压力调节系数s1对所述预设钢柱承受压力进行调节,调节后的预设钢柱承受压力记为f1’=f1

×

s1、f2’=f2

×

s1;

30.若

△

h>

△

h2,所述中控单元判定实际二次延长过程中实际钢柱总伸长量与预设钢柱伸长量临界值的差值不符合预设标准并使用第一预设钢柱承受压力调节系数s2对所述预设钢柱承受压力进行调节,调节后的预设钢柱承受压力记为f1”=f1

×

s2、f2”=f2

×

s2

31.当所述中控单元使用第y钢柱承受压力调节系数sy完成对于所述预设钢柱承受压力的调节后,设定y=1,2,中控单元根据实际污泥流量与预设污泥流量的对比结果对施工过程是否存在异常进行初步判定。

32.进一步地,在施工过程中,当所述中控单元完成对于所述钢柱的伸长量的调节时控制所述流量传感器对实际污泥流量进行检测,中控单元根据实际污泥流量q与预设污泥流量的对比结果对施工过程是否正常进行初步判定,中控单元设有预设第一污泥流量q1、预设第二污泥流量q2,其中q1<q2,

33.若q≤q1,所述中控单元判定施工过程异常、计算实际污泥流量q与预设污泥流量

q0的差值

△

q并根据

△

q与预设差值的对比结果对施工的异常情况进行进一步判定,设定

△

q=q-q0;

34.若q1<q≤q2,所述中控单元判定施工过程正常;

35.若q>q2,所述中控单元判定施工过程异常并发出施工异常信号通知工作人员对所述绞吸船中的污泥泵的实际运行功率进行检查。

36.进一步地,所述污泥泵初始启动时的功率记为w0,当所述中控单元测得q≤q1时,中控单元根据实际污泥流量q与预设污泥流量q0的差值

△

q与预设污泥流量差值的对比结果对施工的异常情况进行进一步判定,设定

△

q=q-q0,中控单元设有预设第一污泥流量差值

△

q1、预设第二污泥流量差值

△

q2、预设第三污泥流量差值

△

q3、预设污泥泵功率w0、第一预设污泥泵功率调节系数e1以及第二预设污泥泵功率调节系数e2,其中,

△

q1<

△

q2,1<e1<e2,

37.若

△

q≤

△

q1,所述中控单元初步判定清淤完成;

38.若

△

q1<

△

q≤

△

q2,所述中控单元判定污泥泵的功率不足并使用第一预设污泥泵功率调节系数e1对污泥泵的功率w0进行调节,调节后的污泥泵功率记为w1,设定w1=w0

×

e1;

39.若

△

q2<

△

q≤

△

q3,所述中控单元判定污泥泵的功率不足并使用第二预设污泥泵功率调节系数e2对污泥泵的功率w0进行调节,调节后的污泥泵功率记为w2,设定w2=w0

×

e2;

40.若

△

q>

△

q3,所述中控单元判定施工过程中的不同深度的地质发生改变、控制钢柱末端的压力传感器对压力进行二次检测并根据单位伸长量情况下钢柱承受压力的变化量与预设施工过程中压力的变化量的对比结果将绞刀刀头转速调节至对应值。

41.进一步地,当q≤q0且

△

q>

△

q3时,所述中控单元根据施工过程中单位伸长量情况下钢柱承受压力的变化量g与预设施工过程中压力的变化量的对比结果对绞刀刀头的转速进行调节,中控单元设有预设第一钢柱承受压力g1、预设第二钢柱承受压力g2、预设绞刀刀头转速v0、预设第一钢柱承受压力差值

△

fa1、预设第二钢柱承受压力差值

△

fa2、预设第一绞刀刀头转速调节系数k1以及预设第二绞刀刀头转速调节系数k2,其中,0<g1<g2,

△

fa1<

△

fa2,1<k1<k2,

42.若g≤g1,所述中控单元判定地质硬度低于刀头适用的情况并直接按照预设绞刀转速进行削切操作;

43.若g1<g≤g2,所述中控单元判定地质硬度处于刀头适用的情况并并计算实际钢柱承受压力的变化量与预设钢柱承受压力的差值并根据该差值将所述绞刀刀头转速调节至对应值;

44.若

△

fa≤

△

fa1,所述中控单元判定实际钢柱承受压力与预设钢柱承受压力的差值在允许范围内并不对所述绞刀刀头转速进行调节;

45.若

△

fa1<

△

fa≤

△

fa2,所述中控单元判定实际钢柱承受压力与预设钢柱承受压力的差值不符合预设标准并使用k1对所述绞刀刀头转速进行调节,调节后的绞刀刀头转速记为v1=v0

×

k1;

46.若

△

fa>

△

fa2,所述中控单元判定实际钢柱承受压力与预设钢柱承受压力的差值不符合预设标准并使用k2对所述绞刀刀头转速进行调节,调节后的绞刀刀头转速记为v2

=v0

×

k2。

47.进一步地,当所述中控单元完成对于所述绞刀刀头的转速调节时,中控单元控制所述流量传感器对污泥流量进行二次检测并根据检测的污泥流量和重新计算得到的污泥流量差值对绞刀刀头的状况进行进一步判定,所述中控模块设有预设第二次检测污泥流量q’和预设第二次检测污泥流量与预设污泥流量的差值

△

q’,设定

△

q’=q’减去预设污泥流量,

48.若q’≤q1且

△

q’>

△

q3,所述中控单元判定绞刀刀头存在损耗并发出换刀信号;

49.若q’>q1,所述中控单元判定实际绞刀刀头不存在损耗并不发出换刀信号。

50.进一步地,当q≤q0且

△

q≤

△

q1时,所述中控单元根据

△

q与预设最大污泥流量差值的对比结果对清淤是否完成进行进一步判定,中控单元设有预设最大污泥流量差值

△

qmax,

51.若

△

q>

△

qmax,所述中控单元判定清淤未完成并控制所述污泥泵对污泥继续进行抽泥操作、在完成对绞刀刀头转速的调节时控制所述流量传感器对抽泥过程中的污泥流量进行重新检测并重复权利要求6-权利要求9所述操作;

52.若

△

q≤

△

qmax,所述中控单元判定该点位的清淤完成并发出钢柱交替前进的信号对其他区域继续进行清淤操作。

53.与现有技术相比,本发明的有益效果在于,通过设置预设钢柱单位伸长量下的钢柱受力的变化量、预设偏移角度、预设污泥流量以及预设最大污泥流量差值,可以对钢柱是否插入指定位置进行判定、可以对钢柱的稳定性进行判定并使用预设钢柱伸长量调节参数将钢柱的伸长量调节至对应值以及可以对施工过程中是否出现施工异常进行确定和对是否清淤完成进行判定,实现了绞吸船疏挖施工的安全性准确性以及绞刀的智能调配,提高了疏挖施工的安全性准确性以及施工效率,实现了对绞吸船施工的效率和钢柱定位安全性的提高。

54.进一步地,本发明所述方法通过设置预设河道开挖尺寸、预设钢柱伸长量临界值以及预设钢柱伸长量临界值调节系数,可以对钢柱伸长量的临界值进行调节,提高了钢柱定位的精准性,进一步实现了对绞吸船施工的效率和钢柱定位安全性的提高。

55.进一步地,本发明所述方法通过设置预设钢柱承受压力、预设钢柱插入深度调节系数以及预设钢柱插入深度,可以对钢柱是否插入指定位置进行确定并使用调节系数对钢柱的插入深度进行调节,提高了钢柱插入位置的准确性,进一步实现了对绞吸船施工的效率和钢柱定位安全性的提高。

56.进一步地,本发明所述方法通过设置预设绞吸船偏移角度、预设偏移角度差值以及预设钢柱伸长量调节系数,可以对钢柱是否稳定进行判定,提高了钢柱稳定性的及时发现能力,进一步实现了对绞吸船施工的效率和钢柱定位安全性的提高。

57.进一步地,本发明所述方法通过设置预设第一预设钢柱伸长量差值、预设第二钢柱伸长量差值、预设第一钢柱承受压力调节系数以及预设第二钢柱承受压力调节系数,可以根据二次延长过程中实际钢柱总伸长量与预设钢柱伸长量临界值的差值与预设钢柱伸长量差值的对比结果对预设钢柱承受压力进行调节,提高了钢柱定位的稳定性,进一步实现了对绞吸船施工的效率和钢柱定位安全性的提高。

58.进一步地,本发明所述方法通过设置预设污泥流量,可以对绞吸船的施工过程是

否存在异常进行判定,提高了施工异常的检测准确性和及时性,进一步实现了对绞吸船施工的效率和钢柱定位安全性的提高。

59.进一步地,本发明所述方法通过设置预设第一污泥流量差值、预设第二污泥流量差值、预设污泥泵功率以及预设污泥泵功率调节系数,可以对施工异常的情况进行进一步精准的确定,提高了发现问题的能力,有助于施工的效率提高,进一步实现了对绞吸船施工的效率和钢柱定位安全性的提高。

60.进一步地,本发明所述方法通过设置预设压力变化量、预设绞刀刀头转速以及预设绞刀刀头转速调节系数,可以对绞刀刀头的转速进行调节,提高了绞吸船在施工过程中的施工效率以及面对不同地质条件下的调整能力,进一步实现了对绞吸船施工的效率和钢柱定位安全性的提高。

61.进一步地,本发明所述方法通过设置对污泥流量的二次检测过程,可以对绞刀刀头的使用状况进行进一步精准确定,进一步实现了对绞吸船施工的效率和钢柱定位安全性的提高。

62.进一步地,本发明所述方法通过设置预设最大污泥流量差值,可以对当前点位的清淤是否完成进行判定,提高了施工的效率,进一步实现了对绞吸船施工的效率和钢柱定位安全性的提高。

附图说明

63.图1为本发明所述一种绞吸船疏挖施工方法的流程图。

具体实施方式

64.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

65.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

66.请参阅图1所示,其为本发明所述一种绞吸船疏挖施工方法,包括:

67.步骤s1,在疏挖施工开始前,工作人员对待施工区域进行勘测以确定待施工区域的水下土质;

68.步骤s2,当工作人员完成对于待施工区域的勘测且绞吸船到达待施工区域时,中控单元控制绞吸船进行预运行操作并根据预运行过程中的钢柱单位伸长量下的钢柱受力的变化量以确定是否插入至指定位置;当钢柱达到指定位置时,所述中控单元根据预运行过程中的实际绞吸船的偏移角度判定钢柱的插入是否稳定并根据实际绞吸船的偏移角度与预设偏移角度的对比结果将钢柱的伸长量调节至对应值;

69.步骤s3,在绞吸船疏挖施工的过程中,所述中控单元根据检测到的实际污泥流量与预设污泥流量的对比结果对施工是否异常进行判定并根据实际污泥流量与预设污泥流量的差值与预设污泥流量差值的对比结果将绞刀刀头的转速调节至对应值;

70.步骤s4,当实际污泥流量与预设污泥流量的差值

△

q小于等于预设最大污泥流量差值

△

qmax时,所述中控单元判定该点位的清淤完成并发出钢柱交替前进的信号对其他区域继续进行清淤操作。

71.本发明通过设置预设钢柱单位伸长量下的钢柱受力的变化量、预设偏移角度、预设污泥流量以及预设最大污泥流量差值,可以对钢柱是否插入指定位置进行判定、可以对钢柱的稳定性进行判定并使用预设钢柱伸长量调节参数将钢柱的伸长量调节至对应值以及可以对施工过程中是否出现施工异常进行确定和对是否清淤完成进行判定,实现了绞吸船疏挖施工的安全性准确性以及绞刀的智能调配,提高了疏挖施工的安全性准确性以及施工效率,实现了对绞吸船施工的效率和钢柱定位安全性的提高。

72.具体而言,在所述步骤s2中,当绞吸船到达待施工区域时,所述中控单元根据实际河道尺寸a与预设开挖尺寸a0的对比结果对是否需要对钢柱的伸长量的临界值进行调节进行判定并根据实际河道尺寸与预设河道尺寸的差值

△

a与预设河道尺寸允许差值

△

a0的对比结果将钢柱的伸长量的临界值h调节至对应值,设定

△

a=a-a0,中控单元设有预设河道开挖尺寸a0、预设钢柱伸长量临界值h0、预设第一河道尺寸差值

△

a1、预设第二河道尺寸差值

△

a2、预设第一钢柱量临界值调节系数α1以及预设第二钢柱伸长量调节系数α2,其中,

△

a1<

△

a2,1<α1<α2,

73.若a≤a0,所述中控单元判定实际河道尺寸符合预设标准并不对所述钢柱伸长量临界值进行调节;

74.若a>a0,所述中控单元判定实际河道尺寸不符合预设标准、计算实际河道尺寸与预设河道尺寸的差值

△

a并根据

△

a与预设河道尺寸差值的对比结果将所述预设钢柱伸长量临界值调节至对应值;

75.若

△

a≤

△

a1,所述中控模块判定实际河道尺寸与预设河道尺寸的差值符合预设标准并不对所述预设钢柱伸长量临界值进行调节;

76.若

△

a1<

△

a≤

△

a2,所述中控模块判定实际河道尺寸与预设河道尺寸的差值不符合预设标准并使用α1对所述预设钢柱伸长量临界值h0进行调节,调节后的钢柱伸长量临界值记为h1,设定h1=h0

×

α1;

77.若

△

a>

△

a2,所述中控模块判定实际河道尺寸与预设河道尺寸的差值不符合预设标准并使用α2对所述预设钢柱伸长量临界值h0进行调节,调节后的钢柱伸长量临界值记为h2,设定h2=h0

×

α2。

78.本发明所述方法通过设置预设河道开挖尺寸、预设钢柱伸长量临界值以及预设钢柱伸长量临界值调节系数,可以对钢柱伸长量的临界值进行调节,提高了钢柱定位的精准性,进一步实现了对绞吸船施工的效率和钢柱定位安全性的提高。

79.具体而言,当所述中控单元完成对于钢柱的伸长量临界值的调节且钢柱的伸长量到达临界值时,中控单元根据单位伸长量情况下钢柱承受压力的变化量f以确定钢柱是否稳固插入至指定位置,中控单元设有预设第一钢柱承受压力f1、预设第二钢柱承受压力f2、预设第三钢柱承受压力f3、预设第一钢柱伸长量调节系数c1、预设第二钢柱伸长量调节系数c2以及预设钢柱单位伸长量l0,其中,f1<f2<f3,0<c2<1<c1,

80.若f<f1,所述中控单元判定钢柱未插入指定位置并使用c1对钢柱单位伸长量l0进行调节,调节后的钢柱单位伸长量记为l1,设定l1=

×

c1;

81.若f1≤f≤f2,所述中控单元判定钢柱未插入指定位置并控制钢柱继续延长l0;

82.若f2<f≤f3,所述中控单元判定钢柱未插入指定位置并使用预设第二钢柱伸长量调节系数c2对钢柱的单位伸长量l0进行调节,调节后的钢柱单位伸长量记为l2,设定l2

=l0

×

c2。

83.若f>f3,所述中控单元判定所述钢柱稳固插入至指定位置并不控制所述钢柱继续延长;

84.所述中控单元控制所述尺寸检测器对延长过程中钢柱的总伸长量l进行实时检测并将l与2.5

×

h2进行比对并根据该对比结果对延长是否停止进行判定,

85.若l≤2.5

×

h2,所述中控单元判定延长过程中钢柱的总伸长量在允许范围内并不发出停止延长信号;

86.若l>2.5

×

h2,所述中控单元判定延长过程中钢柱的总伸长量超出预设标准并发出停止延长信号。

87.本发明所述方法通过设置预设钢柱承受压力、预设钢柱插入深度调节系数以及预设钢柱插入深度,可以对钢柱是否插入指定位置进行确定并使用调节系数对钢柱的插入深度进行调节,提高了钢柱插入位置的准确性,进一步实现了对绞吸船施工的效率和钢柱定位安全性的提高。

88.具体而言,当钢柱到达指定位置时,所述中控单元根据所述预运行过程中的旋转角度检测器检测到的船体实际偏移角度与预设绞吸船偏移角度的对比结果对钢柱是否稳定进行判定并根据实际绞吸船偏移角度与预设绞吸船偏移角度的差值

△

r与预设绞吸船偏移角度差值的对比结果对钢柱的伸长量进行调节,中控单元设有预设绞吸船偏移角度r0,中控单元设有预设第一绞吸船偏移角度差值

△

r1、预设第二绞吸船偏移角度差值

△

r2、预设钢柱伸长量l0、预设第一钢柱伸长量调节系数β1以及预设第二钢柱伸长量调节系数β2,其中,

△

r1<

△

r2,1<β1<β2,

89.若r≤r0,所述中控单元判定钢柱稳定且不计算绞吸船的偏移角度差值;

90.若r>r0,所述中控单元判定钢柱不稳定、计算绞吸船实际偏移角度r与预设绞吸船偏移角度r0的差值

△

r并将钢柱的伸长量调节至对应值,设定

△

r=r-r0,

91.若

△

r<

△

r1,所述中控单元判定实际绞吸船偏移角度差值在允许误差区间内并不对钢柱的伸长量进行调节;

92.若

△

r1<

△

r<

△

r2,所述中控单元判定实际绞吸船偏移角度不符合预设差值、控制对应的所述钢柱进行二次延长并使用预设第一钢柱伸长量调节系数β1对钢柱的二次伸长量进行调节,调节后的钢柱伸长量记为la,设定la=l0

×

β1,设定i=0,1,2;

93.若

△

r>

△

r2,所述中控单元判定实际绞吸船偏移角度不符合预设差值、控制对应的所述钢柱进行二次延长并使用预设第二钢柱伸长量调节系数β2对钢柱的二次伸长量进行调节,调节后的钢柱伸长量记为lb,设定lb=l0

×

β2;

94.当所述中控单元使用第j钢柱伸长量调节系数βj完成对于所述钢柱伸长量的调节时,设定j=1,2,中控单元根据二次延长过程中实际钢柱总伸长量l’与预设钢柱伸长量临界值的差值

△

h与预设钢柱伸长量差值的对比结果将预设钢柱承受压力调节至对应值。

95.本发明所述方法通过设置预设绞吸船偏移角度、预设偏移角度差值以及预设钢柱伸长量调节系数,可以对钢柱是否稳定进行判定,提高了钢柱稳定性的及时发现能力,进一步实现了对绞吸船施工的效率和钢柱定位安全性的提高。

96.具体而言,当所述中控单元完成对于钢柱伸长量的二次调节后,中控单元根据二次延长过程中实际钢柱总伸长量l’与预设钢柱伸长量临界值的差值

△

h与预设钢柱伸长量

差值的对比结果对预设钢柱承受压力进行调节,设定

△

h=l

’‑

h2,中控单元设有第一预设钢柱伸长量差值

△

h1、预设第二钢柱伸长量差值

△

h2、预设第一钢柱承受压力调节系数s1以及预设第二钢柱承受压力调节系数s2,其中,

△

h1<

△

h2,1<s1<s2,

97.若

△

h≤

△

h1,所述中控单元判定实际二次延长过程中实际钢柱总伸长量与预设钢柱伸长量临界值的差值在允许范围内并不对所述预设钢柱承受压力进行调节;

98.若

△

h1<

△

h≤

△

h2,所述中控单元判定实际二次延长过程中实际钢柱总伸长量与预设钢柱伸长量临界值的差值不符合预设标准并使用第一预设钢柱承受压力调节系数s1对所述预设钢柱承受压力进行调节,调节后的预设钢柱承受压力记为f1’=f1

×

s1、f2’=f2

×

s1;

99.若

△

h>

△

h2,所述中控单元判定实际二次延长过程中实际钢柱总伸长量与预设钢柱伸长量临界值的差值不符合预设标准并使用第一预设钢柱承受压力调节系数s2对所述预设钢柱承受压力进行调节,调节后的预设钢柱承受压力记为f1”=f1

×

s2、f2”=f2

×

s2

100.当所述中控单元使用第y钢柱承受压力调节系数sy完成对于所述预设钢柱承受压力的调节后,设定y=1,2,中控单元根据实际污泥流量与预设污泥流量的对比结果对施工过程是否存在异常进行初步判定。

101.本发明所述方法通过设置预设第一预设钢柱伸长量差值、预设第二钢柱伸长量差值、预设第一钢柱承受压力调节系数以及预设第二钢柱承受压力调节系数,可以根据二次延长过程中实际钢柱总伸长量与预设钢柱伸长量临界值的差值与预设钢柱伸长量差值的对比结果对预设钢柱承受压力进行调节,提高了钢柱定位的稳定性,进一步实现了对绞吸船施工的效率和钢柱定位安全性的提高。

102.具体而言,在施工过程中,当所述中控单元完成对于所述钢柱的伸长量的调节时控制所述流量传感器对实际污泥流量进行检测,中控单元根据实际污泥流量q与预设污泥流量的对比结果对施工过程是否正常进行初步判定,中控单元设有预设第一污泥流量q1、预设第二污泥流量q2,其中q1<q2,

103.若q≤q1,所述中控单元判定施工过程异常、计算实际污泥流量q与预设污泥流量q0的差值

△

q并根据

△

q与预设差值的对比结果对施工的异常情况进行进一步判定,设定

△

q=q-q0;

104.若q1<q≤q2,所述中控单元判定施工过程正常;

105.若q>q2,所述中控单元判定施工过程异常并发出施工异常信号通知工作人员对所述绞吸船中的污泥泵的实际运行功率进行检查。

106.本发明所述方法通过设置预设污泥流量,可以对绞吸船的施工过程是否存在异常进行判定,提高了施工异常的检测准确性和及时性,进一步实现了对绞吸船施工的效率和钢柱定位安全性的提高。

107.具体而言,所述污泥泵初始启动时的功率记为w0,当所述中控单元测得q≤q1时,中控单元根据实际污泥流量q与预设污泥流量q0的差值

△

q与预设污泥流量差值的对比结果对施工的异常情况进行进一步判定,设定

△

q=q-q0,中控单元设有预设第一污泥流量差值

△

q1、预设第二污泥流量差值

△

q2、预设第三污泥流量差值

△

q3、预设污泥泵功率w0、第一预设污泥泵功率调节系数e1以及第二预设污泥泵功率调节系数e2,其中,

△

q1<

△

q2,1

<e1<e2,

108.若

△

q≤

△

q1,所述中控单元初步判定清淤完成;

109.若

△

q1<

△

q≤

△

q2,所述中控单元判定污泥泵的功率不足并使用第一预设污泥泵功率调节系数e1对污泥泵的功率w0进行调节,调节后的污泥泵功率记为w1,设定w1=w0

×

e1;

110.若

△

q2<

△

q≤

△

q3,所述中控单元判定污泥泵的功率不足并使用第二预设污泥泵功率调节系数e2对污泥泵的功率w0进行调节,调节后的污泥泵功率记为w2,设定w2=w0

×

e2;

111.若

△

q>

△

q3,所述中控单元判定施工过程中的不同深度的地质发生改变、控制钢柱末端的压力传感器对压力进行二次检测并根据单位伸长量情况下钢柱承受压力的变化量与预设施工过程中压力的变化量的对比结果将绞刀刀头转速调节至对应值。

112.本发明所述方法通过设置预设第一污泥流量差值、预设第二污泥流量差值、预设污泥泵功率以及预设污泥泵功率调节系数,可以对施工异常的情况进行进一步精准的确定,提高了发现问题的能力,有助于施工的效率提高,进一步实现了对绞吸船施工的效率和钢柱定位安全性的提高。

113.具体而言,当q≤q0且

△

q>

△

q3时,所述中控单元根据施工过程中单位伸长量情况下钢柱承受压力的变化量g与预设施工过程中压力的变化量的对比结果对绞刀刀头的转速进行调节,中控单元设有预设第一钢柱承受压力g1、预设第二钢柱承受压力g2、预设绞刀刀头转速v0、预设第一钢柱承受压力差值

△

fa1、预设第二钢柱承受压力差值

△

fa2、预设第一绞刀刀头转速调节系数k1以及预设第二绞刀刀头转速调节系数k2,其中,0<g1<g2,

△

fa1<

△

fa2,1<k1<k2,

114.若g≤g1,所述中控单元判定地质硬度低于刀头适用的情况并直接按照预设绞刀转速进行削切操作;

115.若g1<g≤g2,所述中控单元判定地质硬度处于刀头适用的情况并并计算实际钢柱承受压力的变化量与预设钢柱承受压力的差值并根据该差值将所述绞刀刀头转速调节至对应值;

116.若

△

fa≤

△

fa1,所述中控单元判定实际钢柱承受压力与预设钢柱承受压力的差值在允许范围内并不对所述绞刀刀头转速进行调节;

117.若

△

fa1<

△

fa≤

△

fa2,所述中控单元判定实际钢柱承受压力与预设钢柱承受压力的差值不符合预设标准并使用k1对所述绞刀刀头转速进行调节,调节后的绞刀刀头转速记为v1=v0

×

k1;

118.若

△

fa>

△

fa2,所述中控单元判定实际钢柱承受压力与预设钢柱承受压力的差值不符合预设标准并使用k2对所述绞刀刀头转速进行调节,调节后的绞刀刀头转速记为v2=v0

×

k2。

119.本发明所述方法通过设置预设压力变化量、预设绞刀刀头转速以及预设绞刀刀头转速调节系数,可以对绞刀刀头的转速进行调节,提高了绞吸船在施工过程中的施工效率以及面对不同地质条件下的调整能力,进一步实现了对绞吸船施工的效率和钢柱定位安全性的提高。

120.具体而言,当所述中控单元完成对于所述绞刀刀头的转速调节时,中控单元控制

所述流量传感器对污泥流量进行二次检测并根据检测的污泥流量和重新计算得到的污泥流量差值对绞刀刀头的状况进行进一步判定,所述中控模块设有预设第二次检测污泥流量q’和预设第二次检测污泥流量与预设污泥流量的差值

△

q’,设定

△

q’=q’减去预设污泥流量,

121.若q’≤q1且

△

q’>

△

q3,所述中控单元判定绞刀刀头存在损耗并发出换刀信号;

122.若q’>q1,所述中控单元判定实际绞刀刀头不存在损耗并不发出换刀信号。

123.本发明所述方法通过设置对污泥流量的二次检测过程,可以对绞刀刀头的使用状况进行进一步精准确定,进一步实现了对绞吸船施工的效率和钢柱定位安全性的提高。

124.具体而言,当q≤q0且

△

q≤

△

q1时,所述中控单元根据

△

q与预设最大污泥流量差值的对比结果对清淤是否完成进行进一步判定,中控单元设有预设最大污泥流量差值

△

qmax,

125.若

△

q>

△

qmax,所述中控单元判定清淤未完成并控制所述污泥泵对污泥继续进行抽泥操作、在完成对绞刀刀头转速的调节时控制所述流量传感器对抽泥过程中的污泥流量进行重新检测并重复权利要求6-权利要求9所述操作;

126.若

△

q≤

△

qmax,所述中控单元判定该点位的清淤完成并发出钢柱交替前进的信号对其他区域继续进行清淤操作。

127.本发明所述方法通过设置预设最大污泥流量差值,可以对当前点位的清淤是否完成进行判定,提高了施工的效率,进一步实现了对绞吸船施工的效率和钢柱定位安全性的提高。

128.以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1