超深超厚地下连续墙施工方法与流程

1.本发明属于建筑施工技术领域,尤其涉及一种超深超厚地下连续墙的施工方法。

背景技术:

2.随着经济的发展和社会的进步,我国交通建设水平不断提高;近年来我国大力发展城市轨道交通,地铁建设规模逐渐加大,地连墙施工日趋复杂,施工难度也越来越大,尤其是在软弱地质地区的超深地连墙施工。

3.如何解决超深超厚地下连续墙快速成槽、异型钢筋笼快速吊装、水下快速灌注混凝土的问题,如何提高超深超厚地下连续墙施工速度,保证超深超厚地下连续墙的施工质量等问题亟需解决。

4.综上所述,目前针对超深超厚地下连续墙施工,寻求一种拔桩速度快,操作简单,施工质量可靠的超深超厚地下连续墙及其施工方法就显得十分重要。

技术实现要素:

5.本发明的目的是克服现有技术中的不足,提供一种超深超厚地下连续墙施工方法。

6.这种超深超厚地下连续墙施工方法,包括以下步骤:

7.步骤1、导墙预制;

8.步骤2、导墙安装;

9.步骤3、浇筑施工便道;

10.步骤4、t字型钢筋笼吊装:加工完成t字型钢筋笼后,通过易拆式固定扣件将可拆除式桁架单元与t字型钢筋笼固定成整体;将多个可拆除式桁架单元之间通过连接孔由固定螺栓固定在一起,保持可拆除式桁架单元高度在设定值之间;安装斜拉杆,将斜拉杆与固定耳板固定;易拆式固定扣件由螺纹钢筋和钢板组成,将螺纹钢筋插入固定耳板内通过螺栓固定;在地连墙t字型钢筋笼下放到地连墙槽内时,分段拆除可拆除式桁架单元;

11.步骤5、定型化移动式平台安装:根据地连墙钢筋笼的浇筑口的位置,将移动式浇筑支架移动到设定位置,并通过螺栓将移动式浇筑支架固定在螺纹轴杆上,再安装定型化移动式平台;

12.步骤6、水下灌注混凝土:将定型化移动式平台移动到地连墙浇筑位置处,采用千斤顶顶升定型化移动式平台骨架,调节可调节式螺杆使滑轮上升,支座下落;在钢面板上根据地连墙钢筋笼的上浮情况来防置配重块,通过可调节抗浮杆将压板压在地连墙钢筋笼上;将扁担梁插入地连墙钢筋笼上部设置的吊环后,搁置在地面上;最后通过浇筑口进行水下灌注混凝土;

13.步骤7、定型化移动式平台移位:通过千斤顶顶升定型化移动式平台骨架,通过可调节式螺杆使滑轮下降并固定,拆除千斤顶,支座离开地面;通过可调节抗浮杆使压板上升;将定型化移动式平台移位移动到下一地连墙施工位置;重复执行步骤7,直至所有地连

墙施工位置均完成施工。

14.作为优选,步骤1具体为:在工厂加工预制出预制装配式钢筋混凝土导墙,在预制装配式钢筋混凝土导墙两端部分别设置凹槽接头和凸槽接头;在预制装配式钢筋混凝土导墙底部设置扩大基础、多个加劲肋和多个支撑滑槽,在加劲肋上设置预留槽,在预留槽上部设置固定孔。

15.作为优选:步骤1中预制装配式钢筋混凝土导墙由加劲肋、支撑滑槽、凹槽接头、凸槽接头、固定孔、预留槽、扩大基础和木支撑组成;加劲肋与支撑滑槽设在预制装配式钢筋混凝土导墙两侧相对的位置,每个加劲肋对应一个支撑滑槽。

16.作为优选,步骤2具体为:现场安装预制装配式钢筋混凝土导墙时,将一块预制装配式钢筋混凝土导墙的凸槽接头插入下一块预制装配式钢筋混凝土导墙的凹槽接头内;在支撑滑槽内设置上下两层木支撑,并回填导墙槽。

17.作为优选,步骤3具体为:将u型固定杆一端插入固定孔内,将u型固定杆另一端与施工便道的钢筋笼相连,浇筑得到施工便道。

18.作为优选:步骤4中保持可拆除式桁架单元的高度为1.7m~2.0m;斜拉杆与固定耳板通过插销固定;螺纹钢筋垂直插入钢板;易拆式固定扣件为可重复使用结构;t字型钢筋笼的t横向端部均设置工字钢接头。

19.作为优选,步骤5中:

20.定型化移动式平台由移动式浇筑支架、嵌入式支座、固定杆、滑槽、钢面板、可调节式螺杆、可调节抗浮杆、吊环、扁担梁、支座、滑轮、压板、地连墙钢筋笼、浇筑口、螺纹轴杆和配重块组成;

21.定型化移动式平台骨架下部设置可调节式螺杆和可调节抗浮杆,可调节式螺杆与滑轮连接固定,可调节抗浮杆与压板连接固定;定型化移动式平台骨架上部设置滑槽、钢面板和固定杆;

22.移动式浇筑支架下部设置嵌入式支座,在移动式浇筑支架中部设置浇筑口,嵌入式支座与滑槽滑动连接;移动式浇筑支架上设置连接孔,螺纹轴杆两端与移动式浇筑支架固定连接,螺纹轴杆穿过移动式浇筑支架上的连接孔;

23.地连墙钢筋笼嵌入土体内;钢面板上设有配重块,可调节式螺杆底部设有支座,地连墙钢筋笼上部设置吊环,扁担梁插入吊环并搁置在地面上。

24.作为优选:步骤5中,定型化移动式平台骨架由型钢加工制作,相关构件均在工厂加工制作。

25.超深超厚地下连续墙,根据上述方法得到的。

26.本发明的有益效果是:

27.1、本发明超深超厚地下连续墙的钢筋笼和可拆除式桁架单元,均为工厂预制加工,施工速度快,均在现场组装,且可以重复使用,降低了施工成本。

28.2、本发明采用预制装配式钢筋混凝土导墙,t字型钢筋笼上设置可拆除式桁架-斜拉杆;超深超厚地下连续墙设有定型化移动式平台,设置孔口钢筋笼用于安装与稳固定型化移动式平台,操作简单,加快了施工速度,节约了人工。

29.3、本发明有效解决了超深超厚地下连续墙快速成槽、异型钢筋笼快速吊装、水下快速灌注混凝土的问题,拔桩速度快;本发明的,混凝土浇筑技术采用定型化移动式浇筑平

台多串筒同步浇筑,提高了超深超厚地下连续墙施工速度,保证了超深超厚地下连续墙的施工质量,应用于实际工程中可取得较好的技术经济效益。

附图说明

30.图1是预制装配式钢筋混凝土导墙大样示意图;

31.图2是转角处预制装配式钢筋混凝土导墙大样示意图;

32.图3是预制装配式钢筋混凝土导墙安装平面示意图;

33.图4是图3的a-a剖面大样示意图;

34.图5是u型固定杆大样示意图;

35.图6是t字型钢筋笼与可拆除式桁架单元固定平面示意图;

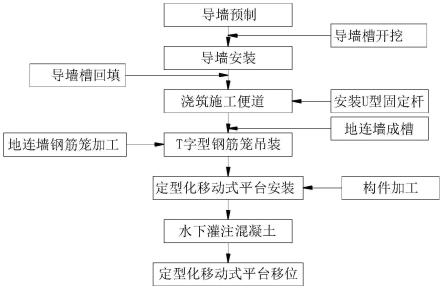

36.图7是可拆除式桁架单元大样示意图;

37.图8是易拆式固定扣件大样示意图;

38.图9是定型化移动式平台断面示意图;

39.图10是定型化移动式平台平面示意图;

40.图11是配重块大样示意图;

41.图12是本发明超深超厚地下连续墙的施工工艺流程图。

42.附图标记说明:预制装配式钢筋混凝土导墙1,加劲肋2,支撑滑槽3,凹槽接头4,凸槽接头5,固定孔6,预留槽7,扩大基础8,施工便道9,木支撑10,u型固定杆11,土体12,t字型钢筋笼13,固定螺栓14,工字钢接头15,易拆式固定扣件16,斜拉杆17,插销18,可拆除式桁架单元19,连接孔20,上横杆21,立杆22,固定耳板23,中横杆24,下横25杆,螺纹钢筋26,钢板27,移动式浇筑支架28,嵌入式支座29,固定杆30,滑槽31,钢面板32,定型化移动式平台33,可调节式螺杆34,可调节抗浮杆35,吊环36,扁担梁37,支座38,滑轮39,压板40,地连墙钢筋笼41,浇筑口42,螺纹轴杆43,配重块44。

具体实施方式

43.下面结合实施例对本发明做进一步描述。下述实施例的说明只是用于帮助理解本发明。应当指出,对于本技术领域的普通人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

44.作为一种实施例,如图1至图12所示,一种超深超厚地下连续墙的施工方法,其特征在于,包括以下步骤:

45.步骤1、导墙预制:在工厂加工预制出预制装配式钢筋混凝土导墙1,在预制装配式钢筋混凝土导墙1两端部分别设置凹槽接头4和凸槽接头5;在预制装配式钢筋混凝土导墙1底部设置扩大基础8、多个加劲肋2和多个支撑滑槽3,在加劲肋2上设置预留槽7,在预留槽7上部设置固定孔6;预制装配式钢筋混凝土导墙1由加劲肋2、支撑滑槽3、凹槽接头4、凸槽接头5、固定孔6、预留槽7、扩大基础8和木支撑10组成;加劲肋2与支撑滑槽3设在预制装配式钢筋混凝土导墙1两侧相对的位置,每个加劲肋2对应一个支撑滑槽3;

46.步骤2、导墙安装:现场安装预制装配式钢筋混凝土导墙1时,将一块预制装配式钢筋混凝土导墙1的凸槽接头5插入下一块预制装配式钢筋混凝土导墙1的凹槽接头4内;在支撑滑槽3内设置上下两层木支撑10,并回填导墙槽;

47.步骤3、浇筑施工便道:将u型固定杆11一端插入固定孔6内,将u型固定杆11另一端与施工便道9的钢筋笼相连,浇筑得到施工便道9;

48.步骤4、t字型钢筋笼吊装:加工完成t字型钢筋笼13后,通过易拆式固定扣件16将可拆除式桁架单元19与t字型钢筋笼13固定成整体;将多个可拆除式桁架单元19之间通过连接孔20由固定螺栓14固定在一起,保持可拆除式桁架单元19高度在设定值之间;安装斜拉杆17,将斜拉杆17与固定耳板23固定;易拆式固定扣件16由螺纹钢筋26和钢板27组成,将螺纹钢筋26插入固定耳板23内通过螺栓固定;在地连墙t字型钢筋笼13下放到地连墙槽内时,分段拆除可拆除式桁架单元19;可拆除式桁架单元19的高度为1.7m~2.0m;斜拉杆17与固定耳板23通过插销18固定;螺纹钢筋26垂直插入钢板27;易拆式固定扣件16为可重复使用结构;t字型钢筋笼13的t横向端部均设置工字钢接头15;

49.步骤5、定型化移动式平台安装:根据地连墙钢筋笼41的浇筑口42的位置,将移动式浇筑支架28移动到设定位置,并通过螺栓将移动式浇筑支架28固定在螺纹轴杆43上,再安装定型化移动式平台33;

50.定型化移动式平台33由移动式浇筑支架28、嵌入式支座29、固定杆30、滑槽31、钢面板32、可调节式螺杆34、可调节抗浮杆35、吊环36、扁担梁37、支座38、滑轮39、压板40、地连墙钢筋笼41、浇筑口42、螺纹轴杆43和配重块44组成;

51.定型化移动式平台33骨架下部设置可调节式螺杆34和可调节抗浮杆35,可调节式螺杆34与滑轮39连接固定,可调节抗浮杆35与压板40连接固定;定型化移动式平台33骨架上部设置滑槽31、钢面板32和固定杆30;定型化移动式平台33骨架由型钢加工制作,相关构件均在工厂加工制作;

52.移动式浇筑支架28下部设置嵌入式支座29,在移动式浇筑支架28中部设置浇筑口42,嵌入式支座29与滑槽31滑动连接;移动式浇筑支架28上设置连接孔20,螺纹轴杆43两端与移动式浇筑支架28固定连接,螺纹轴杆43穿过移动式浇筑支架28上的连接孔20;

53.地连墙钢筋笼41嵌入土体12内;钢面板32上设有配重块44,可调节式螺杆34底部设有支座38,地连墙钢筋笼41上部设置吊环36,扁担梁37插入吊环36并搁置在地面上;

54.步骤6、水下灌注混凝土:将定型化移动式平台33移动到地连墙浇筑位置处,采用千斤顶顶升定型化移动式平台33骨架,调节可调节式螺杆34使滑轮39上升,支座38下落;在钢面板32上根据地连墙钢筋笼41的上浮情况来防置配重块44,通过可调节抗浮杆35将压板40压在地连墙钢筋笼41上;将扁担梁37插入地连墙钢筋笼41上部设置的吊环36后,搁置在地面上;最后通过浇筑口42进行水下灌注混凝土;

55.步骤7、定型化移动式平台移位:通过千斤顶顶升定型化移动式平台33骨架,通过可调节式螺杆34使滑轮39下降并固定,拆除千斤顶,支座38离开地面;通过可调节抗浮杆35使压板40上升;将定型化移动式平台移位移动到下一地连墙施工位置;重复执行步骤7,直至所有地连墙施工位置均完成施工。

56.根据上述方法得到的超深超厚地下连续墙,其特征在于,包括:预制装配式钢筋混凝土导墙1、施工便道9、u型固定杆11、t字型钢筋笼13、可拆除式桁架单元19、定型化移动式平台33和地连墙钢筋笼41;

57.预制装配式钢筋混凝土导墙1由加劲肋2、支撑滑槽3、凹槽接头4、凸槽接头5、固定孔6、预留槽7、扩大基础8和木支撑10组成;预制装配式钢筋混凝土导墙1两端部设置凹槽接

头4和凸槽接头5;预制装配式钢筋混凝土导墙1底部设置扩大基础8、多个加劲肋2和多个支撑滑槽3;加劲肋2上设置预留槽7,预留槽7上部设置固定孔6;一块预制装配式钢筋混凝土导墙1的凸槽接头5插入下一块预制装配式钢筋混凝土导墙1的凹槽接头4内;支撑滑槽3内设置上下两层木支撑10,支撑滑槽3内导墙槽被回填;

58.施工便道9上设有钢筋笼;

59.可拆除式桁架单元19由固定螺栓14、工字钢接头15、易拆式固定扣件16、斜拉杆17、插销18、连接孔20、上横杆21、立杆22、固定耳板23、中横杆24、下横杆25、螺纹钢筋26和钢板27组成;其中上横杆21、立杆22、中横杆24和下横杆25组成可拆除式桁架单元19的受力骨架;可拆除式桁架单元19与t字型钢筋笼13通过易拆式固定扣件16固定成整体;

60.定型化移动式平台33由移动式浇筑支架28、嵌入式支座29、固定杆30、滑槽31、钢面板32、可调节式螺杆34、可调节抗浮杆35、吊环36、扁担梁37、支座38、滑轮39、压板40、地连墙钢筋笼41、浇筑口42、螺纹轴杆43和配重块44组成。

61.可拆除式桁架单元19内:上横杆21和下横杆25上设置连接孔20,多个可拆除式桁架单元19之间通过连接孔20由固定螺栓14固定在一起;中横杆24和下横杆25上焊接固定耳板23,斜拉杆17与固定耳板23通过插销18固定连接;易拆式固定扣件16由螺纹钢筋26和钢板27组成,螺纹钢筋26插入固定耳板23内通过螺栓固定;t字型钢筋笼13的t横向端部均设置工字钢接头15。

62.螺纹钢筋26垂直插入钢板27。

63.定型化移动式平台33骨架由型钢加工制作;定型化移动式平台33骨架下部设置可调节式螺杆34和可调节抗浮杆35,可调节式螺杆34与滑轮39连接固定,可调节抗浮杆35与压板40连接固定;定型化移动式平台33骨架上部设置滑槽31、钢面板32和固定杆30;移动式浇筑支架28下部设置嵌入式支座29,移动式浇筑支架28中部设置浇筑口42,嵌入式支座29与滑槽31滑动连接;移动式浇筑支架28上设置连接孔20,螺纹轴杆43两端与移动式浇筑支架28固定连接,螺纹轴杆43穿过移动式浇筑支架28上的连接孔20;钢面板32上设有配重块44,可调节式螺杆34底部设有支座38,地连墙钢筋笼41上部设置吊环36,扁担梁37插入吊环36并搁置在地面上。

64.地连墙钢筋笼41嵌入土体12内。

65.u型固定杆11一端插入固定孔6内,另一端与施工便道9钢筋笼连接。

66.加劲肋2与支撑滑槽3设在预制装配式钢筋混凝土导墙1两侧相对的位置,每个加劲肋2对应一个支撑滑槽3。

67.可拆除式桁架单元19的高度为1.7m~2.0m。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1