钢柱脚基础结构的制作方法

1.本发明涉及冶金领域,进一步的,涉及一种钢柱脚基础结构,尤其涉及一种气基反应竖炉的钢柱脚基础结构。

背景技术:

2.在冶金直接还原工程中,支撑气基反应竖炉的钢框架具有高度大(高约120m)、横断面小(横断面约16m*16m)的特点,正是由于该特点使钢框架的相邻两钢柱脚之间的距离短,在钢框架受到水平力的情况下,钢柱脚需要承受巨大的水平力和抗拔力(各种荷载组合下每个钢框架的钢柱脚位置将产生近千吨的水平力,竖向力则在上万吨压力与上百吨拔力之间变化),因此,为了提高竖炉钢框架柱脚的受力能力,保证气基反应竖炉的稳定性,需要为竖炉钢框架柱脚配合更加稳固的基础结构。

3.针对相关技术中竖炉钢框架柱脚的基础结构在稳固程度上需要提升的问题,目前尚未给出有效的解决方案。

4.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种钢柱脚基础结构,以克服现有技术的缺陷。

技术实现要素:

5.本发明的目的在于提供一种钢柱脚基础结构,提升基础结构的稳固程度和受力能力,达到了气基反应竖炉的钢柱脚的受力需求。

6.本发明的目的可采用下列方案来实现:

7.本发明提供了一种钢柱脚基础结构,其用于固定炉体的钢柱脚,所述钢柱脚基础结构包括基础梁和筏板,所述基础梁呈框架结构,所述筏板填充于所述基础梁的空缺位置,所述基础梁上设有多个基础插槽,所述炉体的钢柱脚插入对应位置上的所述基础插槽内,所述基础插槽内的间隙进行浇筑加固。

8.在本发明的一较佳实施方式中,所述基础梁为矩形框架,所述空缺位置至少分布于所述基础梁的中部位置、各顶角位置和各边缘位置其中之一,所述筏板位于所述空缺位置且与所述基础梁连接,以使所述基础梁和所述筏板配合形成沿水平方向设置的矩形板状结构。

9.在本发明的一较佳实施方式中,所述筏板的底部与所述基础梁的底部相平齐,所述筏板的顶部高度小于所述基础梁的顶部高度。

10.在本发明的一较佳实施方式中,所述基础梁和所述筏板一体埋于地面以下,所述基础梁的顶部高度小于所述地面所在高度。

11.在本发明的一较佳实施方式中,所述基础插槽的数量为多个,各所述基础插槽间隔、均匀分布于所述基础梁的顶部。

12.在本发明的一较佳实施方式中,所述基础梁的内部且靠近所述基础插槽内壁的位置上设置有多个第一加固件。

13.在本发明的一较佳实施方式中,所述第一加固件呈环状结构,所述第一加固件沿所述基础插槽的周向预埋于所述基础梁的内部,且各所述第一加固件之间沿所述基础插槽的轴向间隔分布。

14.在本发明的一较佳实施方式中,所述基础梁的内部且靠近所述基础插槽内壁的位置设置有抗剪网。

15.在本发明的一较佳实施方式中,所述抗剪网为在所述基础梁的内部挖设的网状腔道,所述网状腔道沿所述基础插槽的周向环绕所述基础插槽设置,所述网状腔道内进行浇筑加固。

16.在本发明的一较佳实施方式中,所述基础梁的内部且靠近所述基础插槽内壁的位置上设置有多个第二加固件,各所述第二加固件与所述炉体的钢柱脚之间连接有第三加固件。

17.在本发明的一较佳实施方式中,所述第二加固件包括第一竖直段、第二竖直段和第一水平段,所述第一竖直段和所述第二竖直段均沿竖向设置,且所述水平段的两端分别与所述第一竖直段的顶端和所述第二竖直段的顶端连接。

18.在本发明的一较佳实施方式中,所述第一竖直段的底端和所述第二竖直段的底端分别设置有呈倒钩状的第一弯折段和第二弯折段。

19.在本发明的一较佳实施方式中,所述第一竖直段、第二竖直段、第一水平段、第一弯折段和第二弯折段为一体结构。

20.在本发明的一较佳实施方式中,所述第三加固件包括第二水平段和第三竖直段,所述第三竖直段与所述炉体的钢柱脚的外壁连接,所述第二水平段的一端与所述第三竖直段的顶端连接,所述第二水平段的另一端与所述第二加固件中的所述第一水平段连接。

21.在本发明的一较佳实施方式中,所述第二水平段和第三竖直段为一体结构。

22.在本发明的一较佳实施方式中,所述基础梁的顶部且靠近所述基础插槽的位置沿所述基础插槽的周向形成有环形的凸台,所述凸台的顶部与地面相平齐。

23.在本发明的一较佳实施方式中,所述炉体为气基反应竖炉

24.由上所述,本发明的钢柱脚基础结构的特点及优点是:在基础梁上设有多个基础插槽,将炉体的钢柱脚插入对应位置上的基础插槽内,并在基础插槽内的间隙进行浇筑加固,保证钢柱脚与基础梁的稳固连接,通过基础梁的设置可有效分担炉体受力时在钢柱脚位置所产生的水平力,增强了基础插槽的抗拔能力,进而提高钢柱脚基础结构的受力能力。另外,由于在基础梁的空缺位置填充有筏板,筏板与基础梁形成一个整体,有效提升钢柱脚基础结构整体的稳定性,大幅提高基础结构的抗冲切能力和抗弯能力。

附图说明

25.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。

26.其中:

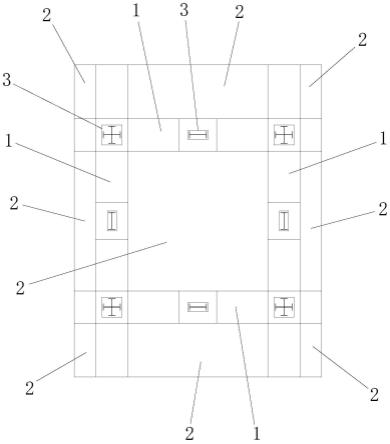

27.图1:为本发明钢柱脚基础结构的俯视图。

28.图2:为本发明钢柱脚基础结构与地面之间的位置示意图。

29.图3:为本发明钢柱脚基础结构中基础插槽位置的正视截面图。

30.图4:为本发明钢柱脚基础结构中第二加固件的结构示意图。

31.图5:为本发明钢柱脚基础结构中第三加固件的结构示意图。

32.图6:为本发明钢柱脚基础结构中基础插槽位置的俯视截面图之一。

33.图7:为本发明钢柱脚基础结构中基础插槽位置的俯视截面图之二。

34.图8:为本发明钢柱脚基础结构中基础插槽位置的俯视图之一。

35.图9:为本发明钢柱脚基础结构中基础插槽位置的俯视图之二。

36.本发明中的附图标号为:

37.1、基础梁;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、筏板;

38.3、基础插槽;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4、地面;

39.5、第一加固件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、抗剪网;

40.7、第二加固件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

701、第一竖直段;

41.702、第二竖直段;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

703、第一弯折段;

42.704、第二弯折段;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

705、第一水平段;

43.8、第三加固件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

801、第二水平段;

44.802、第三竖直段;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9、凸台;

45.10、钢柱脚。

具体实施方式

46.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

47.如图1至图9所示,本发明提供了一种钢柱脚基础结构,其用于固定炉体的钢柱脚10,该钢柱脚基础结构包括基础梁1和筏板2,基础梁1呈框架结构,筏板2填充于基础梁1的空缺位置,基础梁1上开设有多个基础插槽3,炉体的钢柱脚10插入对应位置上的基础插槽3内,在基础插槽3内的间隙浇注混凝土进行加固。

48.本发明在基础梁1上开设有多个基础插槽3,将炉体的钢柱脚10插入对应位置上的基础插槽3内,并在基础插槽3内的间隙进行浇筑加固,保证钢柱脚10与基础梁1的稳固连接,通过基础梁1的设置可有效分担炉体受力时在钢柱脚位置所产生的水平力,增强了基础插槽3的抗拔能力,进而提高钢柱脚基础结构的受力能力。另外,由于在基础梁1的空缺位置填充有筏板2,筏板2与基础梁1形成一个整体,有效提升钢柱脚基础结构整体的稳定性,大幅提高基础结构的抗冲切能力和抗弯能力。

49.在本发明中炉体可为但不限于气基反应竖炉。

50.具体的,如图1所示,基础梁1为沿水平方向设置的矩形框架(即“井”字形结构),空缺位置至少分布于基础梁1的中部位置、各顶角位置和各边缘位置其中之一,筏板2位于空缺位置且与基础梁1焊接,通过基础梁1和筏板2相配合形成沿水平方向设置的矩形板状结构(即:基础梁1上不存在空缺位置)。

51.在本发明的一个可选实施例中,如图2、图3所示,筏板2为在基础梁1的空缺位置浇注混凝土形成,基础梁1和筏板2一体埋于地面4以下,筏板2的底部与基础梁1的底部相平齐,筏板2的顶部高度小于基础梁1的顶部高度,筏板2的顶部与基础梁1的顶部之间高度差的设置,不仅能够节省混凝土的浇筑量,而且在该位置可便于管线的布设。

52.进一步的,基础梁1的顶部高度小于地面4所在高度,避免在完成施工后,基础梁1

露出地面4。其中,筏板2的顶部与地面4之间高度差可为但不限于1.5m,基础梁1的顶部与地面4之间的高度差可为但不限于0.3m。

53.在本发明的一个可选实施例中,如图1所示,基础插槽3的数量为多个,各基础插槽3间隔、均匀分布于基础梁1的顶部。基础插槽3的数量以及具体设置位置可根据基础梁1的形状和炉体的钢柱脚10所在位置进行设定,在保证各基础插槽3的设置位置与炉体的钢柱脚10位置相对的同时,尽可能在基础梁1的顶部对各基础插槽3进行均匀布设,从而保证基础梁1能够整体均匀受力。

54.在本发明的一个具体实施例中,如图1所示,由于基础梁1为沿水平方向设置的矩形框架,可设置八个基础插槽3,其中四个基础插槽3位于基础梁1的四个顶角位置,另外四个基础插槽3位于基础梁1的四条边的中间位置,以确保基础梁1能够整体均匀受力。其中,如图6至图9所示,针对于矩形框架的基础梁1,可设置两种不同尺寸的基础插槽3,位于四个顶角处的基础插槽3的横截面积大于位于四条边上的基础插槽3的横截面积,使得位于四个顶角处的基础插槽3内的钢柱脚10具有更强的抗水平力的能力,以提高炉体的钢柱脚10与基础梁1连接的稳定性。

55.在本发明的一个具体实施例中,如图3、图6、图7所示,基础梁1的内部且靠近基础插槽3内壁的位置上设置有多个第一加固件5,以提高基础插槽3处(包括基础插槽3的内壁以及靠近基础插槽3内壁的位置)的强度,进而可提高基础梁1的抗水平力的能力。

56.在本实施例中,如图3、图6、图7所示,第一加固件5呈环状结构,第一加固件5沿基础插槽3的周向预埋于基础梁1的内部,且各第一加固件5之间沿基础插槽3的轴向间隔且均匀分布。在搭建基础梁1的过程中,可预埋各第一加固件5,之后通过浇注混凝土的方式对各第一加固件5进行固定,是各第一加固件5与基础梁1成为一体。

57.进一步的,第一加固件5采用整段钢筋弯折形成。

58.在本发明的一个具体实施例中,如图3、图6、图7所示,基础梁1的内部且靠近基础插槽3内壁的位置设置有抗剪网6。抗剪网6为在基础梁1的内部挖设的网状腔道,网状腔道沿基础插槽3的周向环绕基础插槽3设置,网状腔道内进行浇筑加固。在将钢柱脚10插入基础插槽3后需要向网状腔道内浇注混凝土,使混凝土充满网状腔道,由于在搭建基础梁1的过程中需要进行首次浇注成型,而对网状腔道进行浇注填充则为二次浇注,使得首次浇注的混凝土与第二浇注的混凝土之间存在互锁关系,使得网状腔道在进行混凝土浇注填充后,所对应的位置具有更好的稳定性,能够承受更大的水平力,同时增大基础插槽3与钢柱脚10的抗拔力。

59.在本发明的一个具体实施例中,如图3至图9所示,基础梁1的内部且靠近基础插槽3内壁的位置上设置有多个第二加固件7,各第二加固件7与炉体的钢柱脚10之间连接有第三加固件8。通过第二加固件7与第三加固件8相配合对基础梁1与炉体的钢柱脚10进行连接,之后在对第二加固件7和第三加固件8的连接位置进行浇注混凝土进行加固,不仅提高炉体的钢柱脚10与基础梁1插接的稳定性,而且提高了基础插槽3位置抗水平力的能力。当然,也可仅在基础梁1的内部且靠近基础插槽3内壁的位置上设置第二加固件7,而不通过第三加固件8将第二加固件7与炉体的钢柱脚10进行连接,该种结构也能提高基础插槽3位置抗水平力的能力。需要说明的是,每个基础插槽3对应的第二加固件7和第三加固件8的数量以及在分布位置,可根据基础插槽3的横截面积以及炉体的钢柱脚10的具体结构进行调整,

能够达到提高炉体的钢柱脚10与基础梁1插接的稳定性,提高了基础插槽3位置抗水平力的能力即可,在此不做限定。

60.具体的,如图3至图9所示,第二加固件7包括第一竖直段701、第二竖直段702和第一水平段705,第一竖直段701和第二竖直段702均沿竖向设置,且水平段705的两端分别与第一竖直段701的顶端和第二竖直段702的顶端连接。

61.进一步的,如图4所示,第一竖直段701的底端设置有呈倒钩状的第一弯折段703,第二竖直段702的底端设置有呈倒钩状的第二弯折段704。通过第一弯折段703和第二弯折段704的设置,可提高第二加固件7在基础梁1的内部的稳定性。

62.进一步的,如图4所示,第一竖直段701、第二竖直段702、第一水平段705、第一弯折段703和第二弯折段704可为一体结构。其中,第一竖直段701、第二竖直段702、第一水平段705、第一弯折段703和第二弯折段704可由整段钢筋弯折形成。

63.具体的,如图3至图9所示,第三加固件8包括第二水平段801和第三竖直段802,第三竖直段802与炉体的钢柱脚10的外壁焊接,第二水平段801的一端与第三竖直段802的顶端连接,第二水平段801的另一端与第二加固件7中的第一水平段705焊接。

64.进一步的,如图5所示,第二水平段801和第三竖直段802可为一体结构。其中,第二水平段801和第三竖直段802可由整段钢筋弯折形成。

65.在本发明的一个可选实施例中,如图3、图6至图9所示,基础梁1的顶部且靠近基础插槽3的位置沿基础插槽3的周向形成有环形的凸台9,凸台9的顶部与地面4相平齐。第一加固件5、第二加固件7和第三加固件8的设置位置在轴向上均位于凸台9的设置范围内,从而在浇注成型时能够避免第一加固件5、第二加固件7、第三加固件8以及基础插槽3附近的钢筋与基础梁1顶部的钢筋发生冲突。

66.本发明的钢柱脚基础结构的成型过程为:

67.将基础梁1与筏板2整体埋于地下,其中基础梁1的顶部和筏板2的顶部均位于地面4以下,基础梁1顶部的凸台9与地面4相平齐。对基础插槽3的内壁位置进行浇注混凝土,待浇筑完毕且混凝土凝固后,将炉体的钢柱脚10插接于对应的基础插槽3内摆正,之后可将凸台9顶部的混凝土层进行去除,露出第二加固件7的顶部位置(即:第二加固件7中的第一水平段705),然后将第三加固件8的第二水平段801与第二加固件7中的第一水平段705焊接,第三加固件8的第三竖直段802与炉体的钢柱脚10的外壁焊接;在该过程中在已浇筑成型的靠近基础插槽3内壁的位置挖设网状腔道(即:抗剪网6),最后,将网状腔道内部、基础插槽3的间隙以及凸台9顶部进行浇注以及灌浆料填充,完成钢柱脚基础结构与炉体的钢柱脚10的固定。

68.本发明的钢柱脚基础结构的特点及优点是:

69.一、该钢柱脚基础结构中,在基础梁1上开设有多个基础插槽3,将炉体的钢柱脚10插入对应位置上的基础插槽3内,并在基础插槽3内的间隙进行浇筑加固,保证钢柱脚10与基础梁1的稳固连接,增强了基础插槽3的抗拔能力,通过基础梁1的设置可有效分担炉体受力时在钢柱脚位置所产生的水平力,各钢柱脚10受力均衡,提高钢柱脚基础结构的受力能力。

70.二、该钢柱脚基础结构中,由于在基础梁1的空缺位置填充有筏板2,筏板2与基础梁1形成一个整体,有效提升钢柱脚基础结构整体的稳定性,大幅提高基础结构的抗冲切能

力和抗弯能力;正是由于筏板2与基础梁1形成一个整体,在保证了稳定性和受力能力的同时,可适当减小筏板2的厚度,不仅能够节省混凝土的用量,而且方便管线布设。

71.三、该钢柱脚基础结构中,在基础梁1的内部且靠近基础插槽3内壁的位置设置有抗剪网6,在抗剪网6中浇注的混凝土能够与在先浇注的混凝土形成互锁关系,使得网状腔道在进行混凝土浇注填充后,所对应的位置具有更好的稳定性,增加钢柱脚10插入基础插槽3后的抗拔力。

72.四、该钢柱脚基础结构中,通过第一加固件5对基础插槽3进行加固,并通过第二加固件7和第三加固件8相配合提高炉体的钢柱脚10与基础梁1插接的稳定性,提高基础插槽3位置抗水平力的能力,减小钢柱脚10的上拔力,且增加钢柱脚10插入基础插槽3后的抗拔力。

73.以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1