一种围堰模块化安装设计方法与流程

本发明属于深水基础施工,特别是涉及一种围堰模块化安装设计方法。

背景技术:

1、随着国内桥梁施工水平的不断提升,水中桥梁桩基承台的建造大多数情况下需要借助钢围堰进行施工。相较于钢吊箱和钢板、管桩围堰,双壁钢套箱围堰更适用于航道水域设有行洪要求、承台设计为全埋式的深水基础施工。

2、对于承台尺寸较大、施工河床较深的施工条件,目前较为常见的钢套箱围堰施工方式为分离式墩位散拼成形或围堰壁体与内支撑于加工厂整体组拼成形后,再进行下沉作业。前者对墩位处机械有较高要求,水上焊接、接高作业施工风险高、难度大、机械费用高且精度及质量难以控制;后者对施工场地需求较大,围堰单元件、内支撑构件及半成品围堰均需提供存放场地,场地租用费用较高,且整体运输困难,浮运或陆运均需较高费用。

3、因此,亟待出现一种钢套箱围堰设计安装方法以解决上述难题。。

技术实现思路

1、本发明的目的是提供一种围堰模块化安装设计方法,解决当前钢套箱围堰加工方式受限于加工场地、现场机械配置、围堰加工及拼装精度及施工难易程度等技术问题。

2、为了实现上述目的,本发明采用如下技术方案:

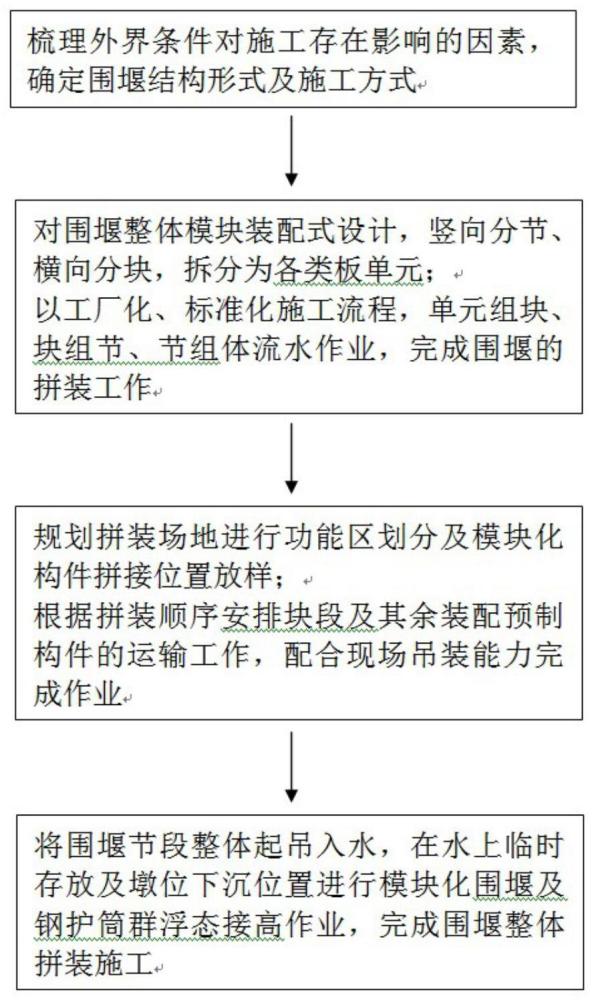

3、一种围堰模块化安装设计方法,分为四个阶段:

4、第一阶段:梳理外界条件对施工存在较大影响的各种因素,分析后确定围堰结构形式及施工方式;

5、第二阶段:开展围堰模块化安装设计,对围堰整体模块装配式设计,竖向分节、横向分块,拆分为各类板单元;以工厂化、标准化施工流程,单元组块、块组节、节组体流水作业,完成围堰的拼装工作;

6、第三阶段:规划拼装场地进行功能区划分及模块化构件拼接位置放样,根据拼装顺序安排块段及其余装配预制构件的运输工作,配合现场吊装能力完成作业;

7、第四阶段:将围堰节段整体起吊入水,在水上临时存放及墩位下沉位置进行模块化围堰及钢护筒群浮态接高作业,完成围堰整体拼装施工。

8、根据本发明的围堰模块化安装设计方法,其中,所述第一阶段,外界条件对施工存在较大影响的各种因素包括:材料加工场地、拼装场地、运输方式、墩位处施工条件及施工人员水平等。

9、着重分析施工区附近有无适用材料加工场地、拼装场地,可用面积大小,相关机械租赁及构件运输情况等多项围堰加工影响因素。整合调查资源,对围堰结构多样性、经济性分析、安全性及合理施工工艺进行比选,确定现场实施性施工方式,对围堰施工方案研究出可行性工艺。

10、根据本发明的围堰模块化安装设计方法,所述第二阶段中,根据第一阶段确定的围堰结构形式及施工方法,通过理论分析,同步考虑大型双拼浮吊起吊能力,对围堰整体竖向分节;根据加工厂、拼装场地、运输能力等多方面因素对围堰节段进行横向分块,实现整体模块化划分。

11、上述理论分析为通过bim实体建模与有限元软件建模立体三维分析。

12、根据本发明的围堰模块化安装设计方法,所述第二阶段中,围堰整体竖向分节,考虑内部竖向支撑件及竖向隔舱件设计位置,对照计算模型考虑围堰壁体受力较小区间段进行分节,避免对构件整体进行破坏。

13、根据本发明的围堰模块化安装设计方法,所述第二阶段中,围堰节段横向分块,考虑内部水平传力件及水平环向件设计位置,避免对传力结构及受力结构进行分割;并且为使围堰块段组拼工厂化、标准化,块段划分过程考虑对称性及相同性,围堰节段对称划分,减少块段多样性,降低加工复杂度。

14、根据本发明的围堰模块化安装设计方法,所述第二阶段中,设计过程中对围堰小型装配式预制构件进行加工厂内预制施工,工厂化加工可极大提升成品质量。部分构件于厂内进行精确放样定位、焊接拼装,提升施工精度及焊接质量。其余小型预制构件随围堰块段一同运送至拼装场地完成进一步模块化焊接加工作业。对围堰块段及小型预制构件进行编号以便于调度。

15、根据本发明的围堰模块化安装设计方法,所述第三阶段中,围堰节段拼装场地采用bim技术三维建模,空间模拟进行功能区划分及构件拼接位置设计,绘制围堰块段及钢护筒群摆放位置并进行编号标注,根据组拼顺序,有序运送至拼装场地,采用吊装设备将对应编号围堰块段吊运至相应位置,现场进行焊接组拼。在该阶段,由于运输与组拼同步进行,形成流水作业,节约施工时间,降低拼装场地面积要求。

16、根据本发明的围堰模块化安装设计方法,围堰水上接高作业,充分考虑起吊、浮运距离,及围堰、护筒接高后的围堰整体吃水深度,以此为参考设计围堰临时存放位置及围堰接高施工流程。以此完成围堰整体模块化拼装施工。

17、根据本发明的围堰模块化安装设计方法,其中所述围堰包括:

18、钢套箱围堰;

19、板单元件,所述板单元件设置于所述钢套箱围堰的内外两侧,且通过水平环向件及水平传力件将内外板单元件固定连接为一体;

20、水平传力件,所述水平传力件设置于所述钢套箱围堰壁体内侧,且通过水平环向件固定形成环形整体结构;

21、水平环向件,所述水平环向件按受力计算竖向间隔设置于所述钢套箱围堰壁体内侧,且与水平传力件固定形成环形整体结构;

22、水平接高环向件,所述水平接高环向件设置于所述钢套箱围堰节段拼装位置且固定连接;

23、竖向支撑件,所述竖向支撑件根据受力计算水平间隔设置于所述钢套箱围堰壁体内侧,且与板单元件进行焊接且固定连接;

24、竖向隔舱件,所述竖向隔舱件根据内支撑位置进行设置,且与板单元件固定连接为一体;

25、围堰内撑结构,所述围堰内撑结构按受力计算设置于所述钢套箱围堰内侧,配合栓接及焊接方式与内壁进行固定连接;

26、支撑件,所述支撑件按受力计算间隔设置于所述钢套箱围堰的内侧底部,所述支撑件固定连接于钢套箱围堰与钢护筒之间

27、导向件,所述导向件设置于钢护筒四周,固定于钢套箱围堰内支撑钢管位置,所述导向件固定连接于钢护筒群及钢套箱围堰内支撑之间;

28、连接件,所述连接件定点设置于所述钢套箱围堰的外侧,所述连接件固定连接于钢套箱围堰的外侧壁板。

29、根据本发明的围堰模块化安装设计方法,第二阶段中,在加工厂内进行所述板单元件,所述水平传力件,所述水平环向件,所述水平接高环向件,所述竖向隔舱件等小型构件的高精度加工。

30、进一步地,所述板单元件为所述钢套箱围堰的内、外壁板,由钢板加工而成。

31、进一步地,所述水平传力件为所述钢套箱围堰的为水平桁架,由角钢加工而成。

32、进一步地,所述水平环向件为所述钢套箱围堰的为内、外环板,由钢板加工而成。

33、进一步地,所述水平接高环向件为所述钢套箱围堰的接高环板,由钢板加工而成。

34、进一步地,所述竖向隔舱件为所述钢套箱围堰的隔舱板,由钢板加工而成。

35、进一步地,所述围堰内撑结构为所述钢套箱围堰的内支撑,分为于加工厂内进行制作的装配式垫梁,由工钢及钢板加工而成;于拼装场地切割的支撑钢管,由螺旋钢管加工而成。

36、进一步地,加工厂内将各单元件进行焊接组拼,形成模块化块段,块段尺寸可根据运输及现场最大起吊能力确定。

37、进一步地,所述支撑件为工字钢桁架结构。

38、进一步地,所述导向件为工字钢三脚架结构。

39、进一步地,所述装配式垫梁为工字钢短梁结构。

40、进一步地,所述装配式垫梁、导向件及可调节式支撑件,与围堰模块化块段共同运送至拼装场地;运输方式为陆运或水运;拼装场地位于墩位附近,且场地大小需满足单节围堰的存放面积。

41、根据本发明的围堰模块化安装设计方法,第三阶段中,在拼装场地内合理划分功能区时,于场地内进行拼装位置弹线放样。

42、根据本发明的围堰模块化安装设计方法,第三阶段中,采用小型起重设备进行所述模块化块段拼装焊接作业,依据地面弹线确定所述块段及所述护筒摆放位置。

43、根据本发明的围堰模块化安装设计方法,第三阶段中,所述钢护筒定位安装完成后,所述可调式支撑件按受力计算,间隔设置于所述钢套箱的内侧底部。所述支撑件将钢围堰与钢护筒进行固定,确保围堰起吊及浮运过程中,所述钢套箱围堰与钢护筒群相对稳定且相对位置固定。

44、进一步地,于拼装场地进行所述围堰内撑结构中装配式垫梁的安装作业及内撑钢管的加工作业,将两者固定于所述钢套箱围堰内侧。采用焊接方式将所述装配式垫梁固定于围堰内壁上,采用螺栓连接形式将装配式垫梁于内撑钢管固定,形成整体所述围堰内撑结构。

45、进一步地,于拼装场地完成所述钢套箱围堰单节拼装任务。

46、进一步地,所述导向件在相邻节段钢套箱围堰所述支撑件安装完成后,所述导向件布设位置于钢护筒四周,固定于所述钢套箱内支撑钢管位置,所述导向件于护筒接高时起到导向作用,并对接高后钢护筒进行扶正及辅助固定。

47、根据本发明的围堰模块化安装设计方法,根据浮运及围堰定位需要,于各节段设计锚拉拉耳结构及安装位置,并于围堰块段精确定位,进行焊接作业。

48、本发明的有益效果在于:

49、本发明依据钢套箱围堰结构及现场实际施工情况,创新提出了一种围堰模块化安装设计方法,采用bim和有限元软件进行数字化分析,根据壁体受力分析,采用数字化手段对围堰进行合理的竖向分节、横向分块,将围堰划分为各类板单元,以单元组块、块组节、节组体的设计方法,形成一种能满足各类外界条件实际指导现场施工工艺流程。

50、本发明于加工厂内进行围堰块段及各种小型构件的工厂化、装配化加工,提高了单元件的加工质量及精度。

51、本发明于拼装场地进行功能区划分及构件拼接位置放样,根据拼装顺序安排块段的运输工作,边运输边组拼,形成流水作业,节约施工时间,降低拼装场地面积要求。

52、本发明充分考虑起吊能力,降低机械需求,减少大型机械使用频率及型号,使现场施工工艺更具有可行性,降低机械成本。

53、本发明通过将围堰加工及拼装工作分区进行,实现两项工序同步进行,显著提高施工效率。设计于水中进行围堰的浮态接高作业,极大缩减了整个施工对场地的需求。

- 还没有人留言评论。精彩留言会获得点赞!