一种运营铁路线大尺寸矩形破损抗滑桩加固结构的制作方法

1.本发明涉及抗滑桩加固技术领域,具体涉及一种运营铁路线大尺寸矩形破损抗滑桩加固结构。

背景技术:

2.抗滑桩是穿过滑坡体埋入滑床的桩柱,用以支挡滑坡体的滑动力,起稳定边坡的作用,适用于浅层和中厚层滑坡防护,并以其抗滑能力强、经济合理和施工便利等特点成为铁路路堑边坡防护应用广泛的主要措施之一。

3.然而在混凝土浇筑质量不佳、护壁漏水、成孔不良等前期施工缺陷加之环境化学腐蚀、根劈作用、冻融循环等长期作用的影响下,抗滑桩桩身难免会出现裂缝、剥蚀、渗水等现象,降低桩体抗剪能力,特殊情况下可能出现失稳破坏造成滑坡,对铁路线运营安全带来了极大的挑战。

4.运营铁路线施工对材料运输存放、模板支撑、钢筋笼吊装等施工工序提出了严格的防护要求,施工天窗时间有限,利用锚索、钢管桩或矩形桩加固时,施工工序繁琐、侵占线路时间长,且原缺陷桩体加固效果有限,易形成二次隐患点,对铁路线运营安全仍存威胁。

技术实现要素:

5.针对上述存在的问题,本发明旨在提供一种运营铁路线大尺寸矩形破损抗滑桩加固结构,通过对潜在滑动面稳定性判别安全后,在缺陷桩体后开挖一“凹”型截面桩孔并施作钢护壁,“凹”型桩内嵌抗剪工字钢并一次浇筑混凝土成型,形成对缺陷桩体的内包裹,在保障铁路线正常运行的前提下,实现了缺陷桩加固,防止桩身缺陷继续劣化,消除滑坡体失稳隐患。

6.为了实现上述目的,本发明所采用的技术方案的主要思路:包括一种包裹破损桩的“凹”型抗滑桩修复结构、预制钢护壁、模板支撑、预埋件、抗剪工字钢、钢筋骨架,在缺陷桩体后开挖一“凹”型截面桩孔并施作钢护壁,“凹”型桩内嵌抗剪工字钢,模板支撑连接在预制钢护壁内壁,钢筋骨架内各角点布置声测管,破损桩顶部中心布置位移观测点;

7.为了实现上述目的,本发明所采用的技术方案如下:

8.一种运营铁路线大尺寸矩形破损抗滑桩加固结构,其特征在于:包括一种用于包裹破损桩的“凹”型抗滑桩修复结构;所述“凹”型抗滑桩修复结构内部设有预制钢护壁,所述预制钢护壁内壁连接有模板支撑,所述模板支撑连接有预埋件,所述“凹”型抗滑桩修复结构内部还连接有抗剪工字钢和钢筋骨架;

9.所述预制钢护壁包括a型件和b型件,所述a型件为直线型,b型件为l型。

10.进一步的,所述a型件和b型件采用b-b-a-b-b顺序固定为“凹”型预制钢护壁。

11.进一步的,所述模板支撑包括背楞、横撑、三角形加固件和斜撑;所述背楞连接在预制钢护壁内壁,所述横撑连接有背楞和预埋件,所述三角形加固件连接有背楞和破损桩,所述斜撑设置在预制钢护壁四角。

12.进一步的,所述三角形加固件包括支撑破损桩边角的支撑组件和连接件,所述支撑组件与连接件固定连接。

13.进一步的,所述支撑组件包括扇形钢块,所述扇形钢块的左右两侧对称设置有双拼工字钢。

14.进一步的,所述预埋件包括预埋件钢板和φ25预埋件钢筋,所述预埋件钢板和φ25预埋件钢筋连接在一起。

15.进一步的,所述钢筋骨架包括主筋、箍筋和钢筋,主筋和箍筋均等间距分布于“凹”型抗滑桩修复结构中,钢筋横纵向等间距植入破损桩中。

16.进一步的,上述方案按照下述步骤进行:

17.步骤一:基坑开挖前,在开挖区域设防护措施,挡板与既有锚固桩连接固定,临时防护措施用于阻挡渣土、机具的掉落,设置临时封闭结构,确保施工与运营线路有效隔离;

18.步骤二:开挖深度为1m的“凹”型槽,将预制钢护壁a型件、b型件下放至“凹”形槽中拼装焊接,将工字钢背楞、横撑、三角形加固件和斜撑与桩背预埋件和预制钢护壁焊接连接;

19.步骤三:模板支撑施工完毕后进行下一循环的开挖支护,直至开挖到设计标高,近岩体侧钢板表面涂刷防锈漆,预制钢护壁与山体间缝隙采用水泥浆填缝处理;

20.步骤四:基坑开挖至设计标高,采用地质钻钻孔施工2m深工字钢坑槽,插入最下段抗剪工字钢并固定;

21.步骤五:下放焊接加长抗剪工字钢同时施作钢筋骨架,钢筋骨架与缺陷桩间由植入钢筋连接,钢筋骨架绑扎完成后在各设计位置布置声测管和观测点;

22.步骤六:采用导管浇筑混凝土,“凹”型桩修复结构经养护后进行完整性检测。

23.本发明的有益效果是:与现有技术相比,本发明的改进之处在于:

24.1、采用预制钢模板作为护壁板,极大提高了桩孔开挖安全性和便利性;同时,以大尺寸抗剪工字钢,替代“凹”型加固桩内部分抗剪抗弯钢筋,降低运营铁路线旁钢筋笼吊装对线路的施工安全隐患。

25.2、相比常规采用加桩、锚索等方法加固边坡,采用“凹”型桩背后包裹破损桩体的总体方案,既极大降低运营铁路线施工的复杂性,提高了施工效率,还避免了后期破损桩局部破坏带来的边坡滑移隐患。

26.3、采用“凹”型抗滑桩修复结构,其本质是修复原缺陷桩以增强桩体承载力,从而提高坡体安全性。

附图说明

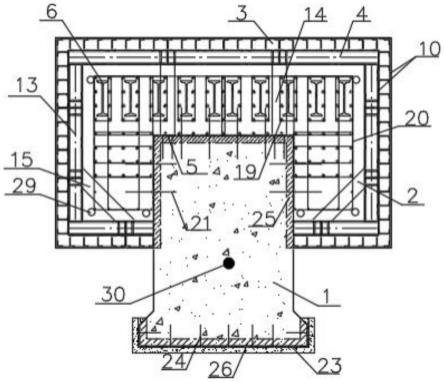

27.图1是本发明给出的一种“凹”型抗滑桩修复结构。

28.图2是该“凹”型抗滑桩修复结构模板支撑及抗剪工字钢布置图。

29.图3是该“凹”型抗滑桩修复结构钢筋骨架布置示意图。

30.图4是预制a型件示意图。

31.图5是预制b型件示意图。

32.图6是破损桩表面修复钢筋网布置示意图。

33.图7是抗剪工字钢焊接示意图。

34.图8是井字支架示意图。

35.图9是监测检测测点布置示意图。

36.图10是三角形加固件正面示意图。

37.图11是三角形加固件受力后的结构示意图。

38.图12是支撑组件俯视剖视示意图。

39.其中:1、破损桩,2、“凹”型抗滑桩修复结构,3、预制钢护臂,4、模板支撑,5、预埋件,6、抗剪工字钢,7、钢筋骨架,8、a型件,9、b型件,10、护臂钢板,11、槽钢,12、角钢,13、背楞,14、横撑,141、三角形加固件、142、挡板,143、扇形钢块,144、滑槽,145、滑块,146、“v”字形钢构件,147、连接件,15、斜撑,16、预埋件钢板,17、φ25预埋件钢筋,18、焊接用钢板,19、主筋,20、箍筋,21、钢筋,22、植筋胶,23、φ8钢筋网,24、表面植入钢筋,25、破损桩近岩侧表面凿毛,26、临线路侧桩身表面凿毛,27、“井”字支架,28、焊接孔,29、声测管,30、位移观测点。

具体实施方式

40.为了使本领域的普通技术人员能更好的理解本发明的技术方案,下面结合附图和实施例对本发明的技术方案做进一步的描述。

41.一种运营铁路线大尺寸矩形破损抗滑桩加固结构,包括一种包裹破损桩1的“凹”型抗滑桩修复结构2、预制钢护壁3、模板支撑4、预埋件5、抗剪工字钢6、钢筋骨架7,请参阅图1-图12。预制钢护壁3分两种型号,a型预制件8为直线型,b型预制件9为l型,均由护壁钢板10、槽钢11、角钢12单面焊接而成。a型预制件8与b型预制件9高均为1m,现场拼接时,受运营铁路安全施工规定和现场施工场地限制,大型吊运机械设备不能直接进入施工场地,为降低长大钢构件下放对运营线路干扰的风险,故将钢护壁分拆为两类预制件,采用手工葫芦或其他吊运设备进行坑内安装,以减少人工运装成本,降低工程风险。为实现“凹”型的开口布置形式,故采用b-b-a-b-b的固定顺序;采用b-b-a-b-b顺序焊接成“凹”型预制钢护壁后,放入开挖坑中,随桩孔开挖,依次下放预制钢护壁3并相互焊接。

42.预制钢护壁3亦作为混凝土浇筑模板,此形式的模板支撑方式,充分利用了既有桩体残余抗力提高钢护壁的支护效果,同时使各构件间连接更为牢固,结构整体稳定性和施工安全性得到极大提升。其模板支撑4包括背楞13、横撑14、三角形加固件141、斜撑15,均为同标号工字钢构件。背楞13为工字钢,环向焊接在预制钢护壁3内壁钢板10上,与顶面距离为0.5m,背楞13竖向间距为1m。横撑14为双拼工字钢,横撑14两端分别焊接连接背楞13和预埋件5,两横撑间距视矩形抗滑桩截面尺寸定,竖向间距为1m。斜撑15为双拼工字钢,斜撑15设置在预制钢护壁3四角,两端与b型预制件内壁钢板10焊接,其轴线与钢护壁内壁钢板10夹角为45

°

。

43.预埋件5为10mm预埋件钢板16及φ25预埋件钢筋17穿孔焊焊接在一起,其中φ25钢筋17植入破损桩桩身500mm,预埋件位置与横撑位置对应布置。

44.抗剪工字钢6布置在缺陷桩背后,且底部深入稳定岩面2m,布置数量和横向间距应经实际计算后确定,但不应小于4根,抗剪工字钢6每节1m,桩孔内焊接采用2cm钢板18对腹板两侧及翼缘帮焊,焊缝长度不应小于5(t1+t2),且应满足《钢结构设计标准》(gb50017-2017)中的相关要求。

45.钢筋骨架7包括主筋19、箍筋20和破损桩植入钢筋21,主筋19三根一束绑扎成型,箍筋20竖向间距为20cm,破损桩近岩侧表面凿毛25后横纵向间距40cm植入钢筋21,外露部分设135

°

弯钩与“凹”型桩钢筋连接。钢骨架7内各角点布置声测管29,破损桩1顶部中心布置位移观测点30,钢骨架7内浇筑混凝土并养护成型,形成“凹”型抗滑桩修复结构2。

46.破损桩1表面处理即对临线路侧桩身表面凿毛26后,植筋挂φ8钢筋网23并立模浇筑面层混凝土。φ8钢筋网23上设“井”字支架27,与表面植入钢筋24焊接后,用以固定φ8钢筋网23,“井”字支架27由四根钢筋相互焊接而成,中间留设与植入筋24直径匹配的焊接孔28。

47.实施例

48.在运营铁路线破损抗滑桩加固的时候,使用“凹”型抗滑桩修复结构2包裹破损桩1,该“凹”型抗滑桩修复结构2包括预制钢护壁3、模板支撑4、预埋件5、抗剪工字钢6、钢筋骨架7;预制钢护壁3分两种型号,a型预制件8为直线型,b型预制件9为l型,均由护壁钢板10、槽钢11、角钢12双面焊焊接而成。a型预制件8与b型预制件9高均为1m,现场拼接时,采用b-b-a-b-b顺序焊接成“凹”型预制钢护壁,放入开挖坑中,随桩孔开挖,依次下放预制钢护壁3并相互焊接。

49.预制钢护壁3亦作为混凝土浇筑模板,其模板支撑4包括背楞13、横撑14、三角形加固件141、斜撑15,均为同标号工字钢构件。背楞13为工字钢,环向焊接在预制钢护壁3内壁钢板10上,与顶面距离为0.5m,背楞13竖向间距为1m。横撑14为双拼工字钢,横撑14两端分别焊接连接背楞13和预埋件5,两横撑间距视矩形抗滑桩截面尺寸定,竖向间距为1m。与横撑14竖向间距为1m的地方设置有两个三角形加固件141,分别位于破损桩1两个对角线的位置,所述三角形加固件141包括支撑破损桩边角的支撑组件和一个焊接固定在支撑组件的两个双拼工字钢底部的连接件147,连接件147焊接在背楞13上;支撑组件是扇形钢块的左右两侧对称设置有双拼工字钢形成的,通过在所述双拼工字钢上预制两个滑槽144,且进入滑槽144的一端设有挡板142,该挡板起单向阀作用,使得滑块145只能进入滑槽,不能退出滑槽。然后将与扇形钢块143焊接在一起的滑块145伸进滑槽144中,该滑块145是由一个长方体和球体一体成型而成的组合滑块,滑槽144的末端呈三角形,起限位作用,在滑块145运动到滑槽的末端后,可以抵住滑块,使其停止运动。

50.需要说明的是,支撑组件与破损桩1的边角直接接触,对破损桩1起支撑作用,因此,将双拼工字钢与扇形钢块143通过滑块与滑槽连接在一起的方式,可以使得破损桩1受到外力的时候扇形钢块143上的滑块145沿着预制在双拼工字钢内部的滑槽144运动,运动呈现的最终结果是两个双拼工字钢与扇形钢块143紧密连接在一起,使三角形加固件141更加牢固的结合在一起,不会出现使用焊接方式时焊缝断开的情况,同时,由于支撑组件与破损桩1接触的面是圆弧形,所以当破损桩受到外力时将力分散到支撑组件的两个双拼工字钢上,比一个双拼工字钢直接受力更加坚固。连接件147两端焊接连接在背楞13上,对支撑组件起固定作用。

51.根据本技术的设计方案来看,三角形具有稳定性,三角形加固件141可以使本技术对破损桩1的加固结构更加牢固。且破损桩1与三角形加固件141接触的面焊接有由两块10mm的钢板焊接而成的“v”字形钢构件146,在三角形加固件141对破损桩1进行支撑时,保护破损桩1的边角不会因为受力而发生破碎或断裂,不会形成二次隐患点,使得铁路线运营

更加安全。

52.斜撑15为双拼工字钢,斜撑15设置在预制钢护壁3四角,两端与b型预制件内壁钢板10焊接,其轴线与钢护壁内壁钢板10夹角为45

°

。

53.预埋件5为10mm预埋件钢板16及φ25预埋件钢筋17穿孔焊焊接在一起,其中φ25钢筋17植入破损桩桩身500mm,预埋件位置与横撑位置对应布置。

54.抗剪工字钢6布置在缺陷桩背后,且底部应深入稳定岩面2m,布置数量和横向间距应经实际计算后确定,但不应小于4根,抗剪工字钢6每节1m,桩孔内焊接采用2cm钢板18对腹板两侧及翼缘帮焊,焊缝长度不应小于5(t1+t2),且应满足《钢结构设计标准》(gb50017-2017)中的相关要求。

55.钢筋骨架7包括主筋19、箍筋20和破损桩植入钢筋21,主筋19三根一束绑扎成型,箍筋20竖向间距为20cm,破损桩近岩侧表面凿毛25后横纵向间距40cm植入钢筋21,外露部分设135

°

弯钩与“凹”型桩钢筋连接。破损桩1表面处理即对临线路侧桩身表面凿毛26后,植筋挂φ8钢筋网23并立模浇筑面层混凝土。φ8钢筋网23上设“井”字支架27,与表面植入钢筋24焊接后,用以固定φ8钢筋网23,“井”字支架27由四根钢筋相互焊接而成,中间留设与植入筋24直径匹配的焊接孔28。钢骨架7内各角点布置声测管29,破损桩1顶部中心布置位移观测点30,钢骨架7内浇筑混凝土并养护成型,形成“凹”型抗滑桩修复结构2。

56.本实施例中还提供了一种运营铁路线大尺寸矩形破损抗滑桩加固结构,采用本发明的抗滑桩组合加固结构及加固方法进行加固,具体包括如下步骤:

57.步骤一:基坑开挖前,在开挖区域设防护措施,挡板与既有锚固桩连接固定,临时防护措施用于阻挡渣土、机具的掉落,设置临时封闭结构,确保施工与运营线路有效隔离;

58.步骤二:开挖深度为1m的“凹”型槽,将预制钢护壁a型件8、b型件9下放至“凹”形槽中拼装焊接,将工字钢背楞13、横撑14、三角形加固件和斜撑15与桩背预埋件5和预制钢护壁3焊接连接;

59.步骤三:模板支撑4施工完毕后进行下一循环的开挖支护,直至开挖到设计标高。近岩体侧钢板表面涂刷防锈漆,预制钢护壁与山体间缝隙采用水泥浆填缝处理;

60.步骤四:基坑开挖至设计标高,采用地质钻钻孔施工2m深工字钢坑槽,插入最下段抗剪工字钢6并固定;

61.步骤五:下放焊接加长抗剪工字钢6同时施作钢筋骨架7,钢筋骨架与缺陷桩间由植入钢筋连接,钢筋骨架绑扎完成后在各设计位置布置声测管29和观测点30;

62.步骤六:采用导管浇筑混凝土,“凹”型桩修复结构经养护后进行完整性检测。

63.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1