闸室墙轻型移动模架支模浇筑施工方法与流程

1.本技术涉及建筑工程技术领域,具体涉及闸室墙轻型移动模架支模浇筑施工方法。

背景技术:

2.水工闸室墙通常采用钢筋混凝土材料,且混凝土浇筑施工工程量较大。现场施工通常包括模板安装定位、混凝土浇筑、混凝土养护等工序。如何提升模板支设定位的准确度、增强支架体系的稳定性、减小软弱地基对模板安装的影响,常常是现场工程控制的重点和难点。

3.现有技术中,已有一种钢筋混凝土挡土墙的施工方法,包括如下步骤:(一)测量放线;(二)开挖土方及沙垫层;(三)基础钢筋制作与安装;(四)支立基础模板;(五)浇筑基础混凝土;(六)支立墙体模板;(七)浇筑墙体混凝土;(八)混凝土养护。该技术虽可解决钢筋混凝土挡墙的支模浇筑问题,但在模板准确安装定位、支架内外组合搭设、顶部作业平台快速搭设、地基承载能力快速提升等方面尚存可进一步改善之处。

4.鉴于此,为提高闸室墙的施工质量,目前亟待一种可以提升支架承载性能、改善模板布设质量、降低现场施工难度的闸室墙轻型移动模架支模浇筑施工方法。

5.申请内容

6.本技术的目的是针对现有技术中存在的上述问题,提供了闸室墙轻型移动模架支模浇筑施工方法。

7.为了实现上述申请目的,本技术采用了以下技术方案:闸室墙轻型移动模架支模浇筑施工方法包括以下施工步骤:

8.s00、施工准备:在地基土体上表面进行闸基底板浇筑施工,同时轧制墙体内模、墙体外模和墙体端模并准备施工所需材料和装置;

9.s10、竖向撑柱施工:

10.在柱顶撑箱的下表面沿柱顶撑箱纵向均匀间隔焊接竖向撑柱;

11.在竖向撑柱的内部自上向下依次设置固定撑板、压扩撑杆、升降撑板及反压气囊,并使加压管道一端插入反压气囊,另一端穿设至柱顶撑箱上方;

12.在闸基底板两侧的地基土体内钻设撑柱布设孔,并将竖向撑柱插入撑柱布设孔内;

13.通过加压管道向反压气囊内压注支撑控位体,通过升降撑板反压压扩撑杆,使压扩撑杆经柱侧留槽插入外部的地基土体内;

14.向柱顶撑箱内填筑撑箱填充体,并在撑箱填充体的上表面铺设撑箱内板;

15.s20、内侧撑架布设:

16.在闸基底板的上表面铺设移动轨道,并使支架立柱底端的第一滚轮与移动轨道连接;

17.在横向相邻的两支架立柱的顶端设置支架横梁,并在支架横梁的上表面设置梁顶

撑架和吊杆撑墩;

18.在纵向相邻的两支架立柱之间设置两对平台撑梁,并在每对的两平台撑梁之间设置平台撑板;

19.在平台撑板与吊杆撑墩之间设置长度可调的平台吊杆;

20.s30、下层撑梁和上层撑梁布设:

21.沿支架立柱高度方向自下向上依次焊接下层撑梁和上层撑梁,并在下层撑梁和上层撑梁之间设置撑梁连筋;

22.使临空侧下层撑梁的下表面与第一撑柱相接,并在临空侧上层撑梁的上表面与支架横梁之间设置竖向连接栓;

23.分别在上层撑梁和下层撑梁上设置模板控位体,其中模板控位体包括侧面滑梁、横向调位栓和连接角筋;

24.在侧面滑梁上表面设置梁顶撑板,并使侧面滑梁上的导向滑槽与滑移撑板相接,在梁顶撑板与滑移撑板之间设置横向调位栓,在滑移撑板背离横向调位栓侧设置连接角筋;

25.s40、墙体模板搭设:

26.在闸基底板上方进行墙体钢筋笼绑扎施工,再采用外部吊装设备分别将墙体内模、墙体外模吊装至墙体钢筋笼两侧,然后使支架立柱及第一撑柱在外力作用下分别沿移动轨道和柱顶撑箱移动至墙体内模和墙体外模的外侧;

27.先使模板控位体的连接角筋与相邻的模板连筋连接,再通过横向调位栓控制墙体外模及墙体内模的横向位置,然后调整调位顶栓的长度,使限位卡槽套设于墙体内模和墙体外模的外侧;

28.在墙体端模上均匀间隔设置端模侧隼和端模连孔,通过面向墙体端模的横向调位栓控制墙体端模的横向位置,并使墙体端模上的连接插板插入相接的墙体内模和墙体外模的预留槽孔内;

29.在墙体内模上沿横向布设多道控温水管,并使控温水管通过水管连接孔连通,并在水管连接孔内设置止浆塞;

30.s50、墙体混凝土浇筑:

31.使墙体端模上的密闭螺栓穿过密闭撑板并紧固,再采用外部混凝土灌注设备进行墙体混凝土灌注施工;

32.当墙体混凝土灌注至墙顶标高后,调整压板定位栓的长度,通过墙顶压板对墙体混凝土施加下压力,并通过浆液溢出孔排除多余的浆水,完成施工。

33.进一步地,s10步骤中,在竖向撑柱的管壁上设置供压扩撑杆穿过的柱侧留槽,在竖向撑柱的内部焊接固定撑板,在柱侧留槽的上方焊接柱内撑墩;相接的压扩撑杆通过杆端连铰连接,在镜像相对的两压扩撑杆之间设置刚性弹簧,形成复位连筋。

34.进一步地,s10步骤中,使固定撑板与竖向撑柱的内侧壁焊接连接,固定撑板的下表面通过撑板连铰与压扩撑杆连接。

35.进一步地,s20步骤中,使支架立柱与支架横梁垂直焊接连接,在支架立柱的底端设置第一滚轮,梁顶撑架与支架横梁焊接连接。

36.进一步地,s30步骤中,下层撑梁和上层撑梁的平面均呈“u”形,并与相接的支架立

柱垂直焊接连接,第一撑柱底端设置第二滚轮。

37.进一步地,s30步骤中,竖向连接栓包括螺杆和螺母,两端分别与上层撑梁和支架横梁垂直焊接连接;在侧面滑梁上设置横断面呈“t”形的导向滑槽;滑移撑板横断面呈“t”形;连接角筋呈“l”形,与滑移撑板垂直焊接连。

38.进一步地,s40步骤中,在墙体外模、墙体内模和墙体端模的外侧壁上分别设置横断面呈“l”形的模板连筋。

39.进一步地,s40步骤中,端模侧隼于墙体端模整体制备,横断面呈等腰梯形;端模连孔设于相邻的两墙体侧隼中间,贯穿墙体端模的板厚。

40.进一步地,s50步骤中,密闭螺栓一端与墙体端模垂直焊接连接,另一端穿过密闭撑板后通过螺母紧固。

41.进一步地,s50步骤中,在密闭撑板上预设供密闭螺栓穿过的孔洞;墙顶压板上表面与压板定位栓垂直焊接连接,并在墙顶压板上设置浆液溢出孔。

42.与现有技术相比,本技术具有以下有益效果:

43.1)本技术在竖向撑柱的内部自上向下依次设置固定撑板、压扩撑杆、升降撑板和反压气囊,并可通过向反压气囊内压注支撑控位体,通过升降撑板顶压压扩撑杆,在竖向撑柱外侧形成可伸缩的横向撑筋,提高了竖向撑柱的承载能力;同时,在竖向撑柱的顶端设置带状的柱顶撑箱,并在柱顶撑箱内设置撑箱填充体和撑箱内板,提供了下层撑梁外部支撑的稳定性。

44.2)本技术在支架立柱底端设置第一滚轮,减小了支架立柱沿移动轨道移动的难度;在纵向相邻的两支架立柱之间设置两对平台撑梁,并在每对的两平台撑梁之间设置平台撑板,实现了空中作业平台的快速布设;

45.3)本技术的下层撑梁和上层撑梁平面呈“u”形,沿支架立柱高度方向自下向上依次设置,并使临空侧下层撑梁与第一撑柱相接,实现了模板外侧支撑结构的快速布设;分别在上层撑梁和下层撑梁上设置模板控位体,可通过横向调位栓及连接角筋限定墙体模板的位置;

46.4)本技术的墙体内模和墙体外模的顶端设置限位卡槽,实现了墙体模板顶部的稳固控制;在墙体端模上均匀间隔布设端模侧隼和端模连孔,可形成粗糙的墙体混凝土浇筑连接面;在墙体内模上设置控温水管,可通过水循环降低混凝土硬化水化热;

47.5)本技术在当墙体混凝土灌注至墙顶标高后,可通过墙顶压板对墙体混凝土施加下压力,并通过浆液溢出孔排除多余的浆水,可同步起到提高混凝土密实度和墙体混凝土表面平整度的作用。

附图说明

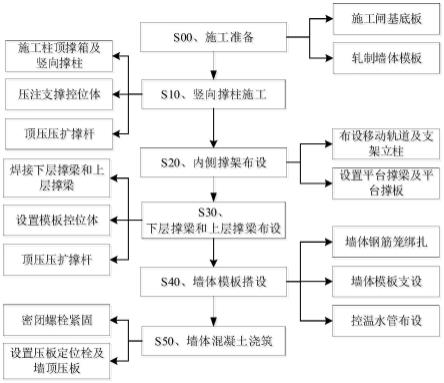

48.图1是本技术闸室墙轻型移动模架支模浇筑施工流程图;

49.图2是图1闸室墙轻型移动模架支模浇筑施工结构示意图;

50.图3是图2墙体模板支设定位结构示意图;

51.图4是竖向撑柱结构示意图;

52.图5是图3墙体端模断面图;

53.图6是图1的左侧局部放大图;

54.图7是图1的右侧局部放大图。

55.图中:1、地基土体;2、闸基底板;3、墙体内模;4、墙体外模;5、墙体端模;6、柱顶撑箱;7、竖向撑柱;8、固定撑板;9、压扩撑杆;10、升降撑板;11、反压气囊;12、加压管道;13、撑柱布设孔;14、支撑控位体;15、柱侧留槽;16、撑箱填充体;17、撑箱内板;18、杆端连铰;19、复位连筋;20、撑板连铰;21、移动轨道;22、支架立柱;23、第一滚轮;24、支架横梁;25、梁顶撑架;26、吊杆撑墩;27、平台撑梁;28、平台撑板;29、平台吊杆;30、下层撑梁;31、上层撑梁;32、撑梁连筋;33、第一撑柱;34、竖向连接栓;35、模板控位体;36、侧面滑梁;37、横向调位栓;38、连接角筋;39、梁顶撑板;40、导向滑槽;41、滑移撑板;42、第二滚轮;43、墙体钢筋笼;44、模板连筋;45、调位顶栓;46、限位卡槽;47、端模侧隼;48、端模连孔;49、连接插板;50、控温水管;51、水管连接孔;52、止浆塞;53、密闭螺栓;54、密闭撑板;55、墙体混凝土;56、压板定位栓;57、墙顶压板;58、浆液溢出孔;59、柱内撑墩。

具体实施方式

56.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本技术保护的范围。

57.本领域技术人员应理解的是,在本技术的披露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本技术的限制。

58.如图1所示,本闸室墙轻型移动模架支模浇筑施工方法包括以下施工步骤:

59.s00、施工准备:在地基土体1上表面进行闸基底板2浇筑施工,同时轧制墙体内模3、墙体外模4和墙体端模5并准备施工所需材料和装置;

60.s10、竖向撑柱7施工:

61.在柱顶撑箱6的下表面沿柱顶撑箱6纵向均匀间隔焊接竖向撑柱7;

62.在竖向撑柱7的内部自上向下依次设置固定撑板8、压扩撑杆9、升降撑板10及反压气囊11,并使加压管道12一端插入反压气囊11,另一端穿设至柱顶撑箱6上方;

63.在闸基底板2两侧的地基土体1内钻设撑柱布设孔13,并将竖向撑柱7插入撑柱布设孔13内;

64.通过加压管道12向反压气囊11内压注支撑控位体14,通过升降撑板10反压压扩撑杆9,使压扩撑杆9经柱侧留槽15插入外部的地基土体1内;

65.向柱顶撑箱6内填筑撑箱填充体16,并在撑箱填充体16的上表面铺设撑箱内板17;

66.其中,使固定撑板8与竖向撑柱7的内侧壁焊接连接,固定撑板8的下表面通过撑板连铰20与压扩撑杆9连接;相接的压扩撑杆9通过杆端连铰18连接;

67.s20、内侧撑架布设:

68.在闸基底板2的上表面铺设移动轨道21,并使支架立柱22底端的第一滚轮23与移动轨道21连接;

69.在横向相邻的两支架立柱22的顶端设置支架横梁24,并在支架横梁24的上表面设置梁顶撑架25和吊杆撑墩26;

70.在纵向相邻的两支架立柱22之间设置两对平台撑梁27,并在每对的两平台撑梁27之间设置平台撑板28;

71.在平台撑板28与吊杆撑墩26之间设置长度可调的平台吊杆29;

72.s30、下层撑梁30和上层撑梁31布设:

73.沿支架立柱22高度方向自下向上依次焊接下层撑梁30和上层撑梁31,并在下层撑梁30和上层撑梁31之间设置撑梁连筋32;

74.使临空侧下层撑梁30的下表面与第一撑柱33相接,并在临空侧上层撑梁31的上表面与支架横梁24之间设置竖向连接栓34;

75.分别在上层撑梁31和下层撑梁30上设置模板控位体35,其中模板控位体35包括侧面滑梁36、横向调位栓37和连接角筋38;

76.在侧面滑梁36上表面设置梁顶撑板39,并使侧面滑梁36上的导向滑槽40与滑移撑板41相接,在梁顶撑板39与滑移撑板41之间设置横向调位栓37,在滑移撑板41背离横向调位栓37侧设置连接角筋38;

77.s40、墙体模板搭设:

78.在闸基底板2上方进行墙体钢筋笼43绑扎施工,再采用外部吊装设备分别将墙体内模3、墙体外模4吊装至墙体钢筋笼43两侧,然后使支架立柱22及第一撑柱33在外力作用下分别沿移动轨道21和柱顶撑箱6移动至墙体内模3和墙体外模4的外侧;

79.先使模板控位体35的连接角筋38与相邻的模板连筋44连接,再通过横向调位栓37控制墙体外模4及墙体内模3的横向位置,然后调整调位顶栓45的长度,使限位卡槽46套设于墙体内模3和墙体外模4的外侧;

80.在墙体端模5上均匀间隔设置端模侧隼47和端模连孔48,通过面向墙体端模5的横向调位栓37控制墙体端模5的横向位置,并使墙体端模5上的连接插板49插入相接的墙体内模3和墙体外模4的预留槽孔内;

81.在墙体内模3上沿横向布设多道控温水管50,并使控温水管50通过水管连接孔51连通,并在水管连接孔51内设置止浆塞52;

82.其中,

83.s50、墙体混凝土55浇筑:

84.使墙体端模5上的密闭螺栓53穿过密闭撑板54并紧固,再采用外部混凝土灌注设备进行墙体混凝土55灌注施工;

85.当墙体混凝土55灌注至墙顶标高后,调整压板定位栓56的长度,通过墙顶压板57对墙体混凝土55施加下压力,并通过浆液溢出孔58排除多余的浆水,完成施工。

86.其中,图2是图1闸室墙轻型移动模架支模浇筑施工结构示意图,图3是图2墙体模板支设定位结构示意图,图4是竖向撑柱结构示意图,图5是图3墙体端模断面图,图6是图1的左侧局部放大图,图7是图1的右侧局部放大图。如图2-7所示,以下为本技术各专业术语的具体解释:

87.地基土体1为硬塑状态的粘性土。

88.在地基土体1上表面进行闸基底板2浇筑施工,闸基底板2采用强度等级为c35的钢

筋混凝土材料。

89.墙体模板包括墙体内模3、墙体外模4和墙体端模5,均采用厚度为3mm的钢板轧制而成。

90.柱顶撑箱6采用厚度为3mm的钢板轧制而成,横断面呈“u”形,宽度为50cm,在柱顶撑箱6的下表面沿柱顶撑箱6纵向均匀间隔焊接竖向撑柱7;竖向撑柱7采用直径300mm的钢管轧制而成,在竖向撑柱7的管壁上设置柱侧留槽15,柱侧留槽15的高度为30cm。

91.在竖向撑柱7的内部自上向下依次设置固定撑板8、压扩撑杆9、升降撑板10和反压气囊11,固定撑板8和升降撑板10均采用厚度10mm的钢板轧制而成,并使固定撑板8与竖向撑柱7焊接连接;压扩撑杆9采用直径60mm的钢管轧制而成;反压气囊11采用厚度1mm的橡胶片缝合成密闭的圆柱形。

92.加压管道12采用直径60mm的橡胶管,并使加压管道12一端插入反压气囊11,另一端穿设至柱顶撑箱6上方。

93.在闸基底板2两侧的地基土体1内钻设撑柱布设孔13,并将竖向撑柱7插入撑柱布设孔13内,撑柱布设孔13直径为300mm。

94.通过加压管道12向反压气囊11内压注支撑控位体14,支撑控位体14采用泥浆材料。

95.向柱顶撑箱6内填筑撑箱填充体16,撑箱填充体16采用中粗砂材料;在撑箱填充体16的上表面铺设撑箱内板17,撑箱内板17采用厚度3mm的钢板.

96.在闸基底板2的上表面铺设移动轨道21,移动轨道21横断面呈“u”形,采用厚度2mm的钢板轧制而成。

97.在支架立柱22底端设置第一滚轮23,第一滚轮23采用直径3寸的钢轮;

98.支架立柱22采用规格为400

×

400

×

13

×

21的h型钢;在横向相邻的两支架立柱22的顶端设置支架横梁24,支架横梁24采用规格为390

×

300

×

10

×

16的h型钢,并在支架横梁24的上表面设置梁顶撑架25和吊杆撑墩26;梁顶撑架25采用规格为390

×

300

×

10

×

16的h型钢轧制而成,立面呈三角形;吊杆撑墩26采用厚度20mm的钢板轧制而成,与支架横梁24垂直焊接连接。

99.在纵向相邻的两支架立柱22之间设置两对平台撑梁27,平台撑梁27采用规格为平台撑梁27采用厚度为20mm的钢板轧制而成。

100.在每对的两平台撑梁27之间设置平台撑板28,平台撑板28采用厚度为2mm的钢板轧制而成。

101.在平台撑板28与吊杆撑墩26之间设置长度可调的平台吊杆29;平台吊杆29包括直径30mm的螺杆和螺母,并使螺母两侧螺杆紧固方向相反。

102.沿支架立柱22高度方向自下向上依次焊接下层撑梁30和上层撑梁31,下层撑梁30和上层撑梁31均采用规格为390

×

300

×

10

×

16的h型钢轧制而成,平面呈“u”形。

103.下层撑梁30和上层撑梁31之间设置撑梁连筋32;撑梁连筋32采用厚度20mm的钢板轧制而成,宽度为30cm。

104.使临空侧下层撑梁30的下表面与第一撑柱33相接,第一撑柱33采用规格为390

×

300

×

10

×

16的h型钢轧制。

105.在临空侧上层撑梁31的上表面与支架横梁24之间设置竖向连接栓34;竖向连接栓

34包括直径60mm的螺杆和螺母,并使螺母两侧螺杆的紧固方向相反。

106.分别在上层撑梁31和下层撑梁30上设置模板控位体35;模板控位体35包括侧面滑梁36、横向调位栓37和连接角筋38,侧面滑梁36采用厚度10mm的钢板轧制而成,横断面呈矩形;横向调位栓37包括直径30mm的螺杆和螺母,并使螺母两侧螺杆的紧固方向相反;连接角筋38采用厚度10mm的钢板轧制而成,横断面呈“l”形,与滑移撑板41垂直焊接连接;在侧面滑梁36上表面设置梁顶撑板39;梁顶撑板39和滑移撑板41均采用厚度20mm的钢板轧制而成,滑移撑板41呈倒“t”形。

107.在第一撑柱33的底端设置第二滚轮42,第二滚轮42采用直径4寸的钢轮。

108.在闸基底板2上方进行墙体钢筋笼43绑扎施工,墙体钢筋笼43采用直径25mm的螺纹钢筋绑扎而成。

109.模板连筋44采用厚度10mm的钢板轧制而成。

110.调位顶栓45包括直径30mm的螺杆和螺母,并使螺母两侧螺杆的紧固方向相反。

111.限位卡槽46采用厚度10mm的钢板轧制而成,宽度10cm,横断面呈“u”形,与调位顶栓45垂直焊接连接。

112.在墙体端模5上均匀间隔设置端模侧隼47和端模连孔48,端模侧隼47横断面呈等腰梯形,高度为1cm,顶宽2cm,底宽4cm;端模连孔48的孔径为1cm。

113.在墙体端模5与墙体内模3和墙体外模4相接处设置连接插板49,连接插板49厚度为1mm,宽度为2cm;在墙体内模3上沿横向布设2道控温水管50,控温水管50采用直径60mm的钢管;控温水管50与墙体内模3上的水管连接孔51连通,水管连接孔51直径为60mm,并在水管连接孔51内设置止浆塞52;止浆塞52采用土工布。

114.密闭撑板54采用厚度10mm的钢板轧制而成;使墙体端模5上的密闭螺栓53穿过密闭撑板54并紧固,密闭螺栓53采用直径20mm的螺杆轧制而成。

115.采用外部混凝土灌注设备进行墙体混凝土55灌注施工,墙体混凝土55采用强度等级为c35的混凝土。

116.压板定位栓56包括直径30mm的螺杆和螺母,并使螺母两侧螺杆的紧固方向相反。

117.墙顶压板57采用厚度10mm的钢板轧制而成,在墙顶压板57上设置直径30mm的浆液溢出孔58。

118.在柱侧留槽15的上方焊接柱内撑墩59,柱内撑墩59采用厚度10mm的钢板轧制而成。

119.本技术未详述部分为现有技术,故本技术未对其进行详述。

120.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

121.尽管本文较多地使用了专业术语,但并不排除使用其他术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本技术的本质;把它们解释成任何一种附加的限制都是与本技术精神相违背的。

122.本技术不局限于上述最佳实施方式,任何人在本技术的启示下都可得出其他各种形式的产品,但不论在其形状或结构上做任何变化,凡是具有与本技术相同或相近似的技术方案,均落在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1