一种新型梁板式高桩码头用装配面板结构的制作方法

1.本实用新型属于海岸工程技术领域,具体涉及一种新型梁板式高桩码头用装配面板结构。

背景技术:

2.装配式码头概念的创新提出是在绿色港口、绿色建筑的基础上,更加聚焦于港口建设过程的环保、效率、标准化、信息化,是推动绿色港口、低碳码头建设目标的重要技术途径。

3.装配式码头、低碳(零碳)港口应成为绿色港口目标的重要技术途径,均是绿色港口体系下的一个组成分支,分别是对绿色港口中绿色建造、节能低碳部分的强化。如装配式码头大量采用预制标准化构件,减少了材料浪费,提高了构件质量,降低了生产制造成本,加快了现场施工效率,符合绿色港口中节约材料的理念。因此,开展装配式码头建设,在绿色港口中会对建材资源节约有重要贡献。同时,装配式码头由于减少了建材用量和施工阶段能源消耗,有利于实现低碳(零碳)港口降低全生命周期碳排放目标。

4.因此,亟需开发绿色环保的新材料、新结构、新工艺满足工程建设需求。

技术实现要素:

5.本实用新型要解决的问题是提供一种新型梁板式高桩码头用装配面板结构,克服了现有技术中的不足。

6.为解决上述技术问题,本实用新型采用的技术方案是:一种新型梁板式高桩码头用装配面板结构,包括多个间隔设置的梁体预制单元,其中相邻两个所述梁体预制单元之间具有一个面板预制单元;

7.所述梁体预制单元包括梁体,所述梁体包括主体和位于所述主体中部两侧的翼缘,所述梁体由钢筋混凝土预制而成,所述翼缘上预设角钢,所述梁体内预制高强螺栓,所述高强螺栓的端部位于所述梁体内,所述高强螺栓的螺杆的一部分伸出所述主体的上端面;

8.所述面板预制单元包括面板,所述面板的两端分别搭放于相邻两个梁体上的翼缘上,所述面板的底部预埋用于与所述角钢焊接的钢板带;

9.相邻两块所述面板之间通过所述搭接钢板连接,所述面板的上层设置钢筋,所述搭接钢板与所述面板上层的钢筋相互焊接,以此实现所述搭接钢板与所述面板的预制连接,所述搭接钢板上具有与所述高强螺栓对应的孔,所述搭接钢板上具有与所述高强螺栓对应的孔;

10.所述搭接钢板位于相邻两块所述面板之间的部分与所述主体的顶面接触,所述高强螺栓伸出所述主体外的螺杆穿过位于所述搭接钢板上的所述孔后,用垫圈和螺母固定于所述搭接钢板上,所述主体的侧面位于所述翼缘上方的部分与所述面板之间预留空隙,所述预留空隙由混凝土浇筑液填充,所述钢板带与所述角钢相互焊接。

11.可选的,所述搭接钢板的底面间隔设置多条锚筋。

12.可选的,所述搭接钢板的顶面设置多条螺纹短筋。

13.可选的,所述搭接钢板上铺设面层。

14.可选的,所述高强螺栓的端部预埋于所述翼缘中,所述高强螺栓的螺杆部分伸出所述翼缘穿过所述预留空隙伸出所述主体的顶面以上。

15.可选的,所述角钢和所述钢板带相互焊接的部分具有防腐涂层。

16.本实用新型具有的优点和积极效果是:对比传统现浇混凝土面板接头的方式,提高预制装配式构件的比重,在一定规模混凝土制品的工程量的基础上,提高码头整体工程的装配率,可以提高施工速度,节省工期;装配式构件比率的提升还可以极大的提升构件施工质量,工厂化生产,作业条件、外部环境基本恒定,不受恶劣天气因素的影响,甚至可以探索采用智慧机器人投入生产,大大降低人工作业强度以及人为因素对质量的影响,监理及监督人员仅需要在工厂室内即可完成对混凝土质量的检验和验收工作,减少了现场施工人员数量,对于项目实施的安全风险可以有效降低。

17.通过装配式施工,现场施工无扬尘、无废水、无噪音、无建筑垃圾,最大限度地节约资源,减少对环境负面影响。同时,装配式结构通过提高构件精度偏差,解决了建筑质量通病;采用螺栓连接等方式,缩短了施工工期,降低了施工能耗,减少了施工过程中的碳排放。

18.综上所述,本发明从质量控制、施工效率、施工安全风险、节能环保等方面,相比于传统结构具有明显的优势,社会与经济效益良好,推广价值高。本结构的应用对推动绿色循环低碳发展、技术进步等方面具有积极作用和良好的效果。

附图说明

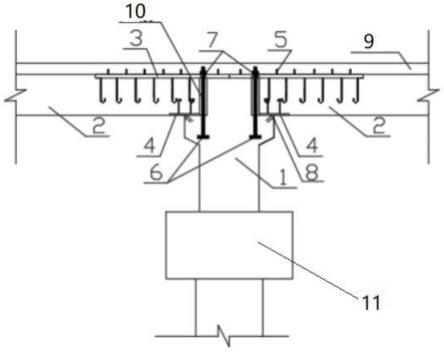

19.图1是本实用新型具体实施方式的正视示意图;

20.图2是图1中预制纵梁或者横梁正面结构示意图;

21.图3是图1中面板上层钢筋与搭接钢板连接示意图;

22.图中:1-纵梁或横梁;2-面板;3-搭接钢板;4-钢板带;5-螺纹短筋; 6-高强螺栓;7-螺母和垫圈;8-角钢;9-面层;10-预留空隙;11-桩帽;12

‑ꢀ

钢筋。

具体实施方式

23.以下结合具体实施例对本实用新型作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电焊连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个部件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

24.如图1、2所示,本实用新型提供一种新型梁板式高桩码头用装配面板结构,包括多个间隔设置的梁体预制单元,其中相邻两个梁体预制单元之间具有一个面板预制单元;

25.梁体预制单元包括纵梁或横梁1,纵梁或横梁1包括主体和位于主体中部两侧的翼缘,纵梁或横梁1由钢筋混凝土预制而成,翼缘上预设角钢8,翼缘内预埋高强螺栓6,高强螺栓6的端部位于翼缘内,高强螺栓6的螺杆的一部分伸出主体的上端面;将高强螺栓6设置于翼缘位置可以使同一块面板2与纵梁或横梁1的连接点更加靠近,其对面板2计算内力更为有利,此外相比较于将高强螺栓6设置于主体位置,高强螺栓6设置于翼缘内可以使外露的螺杆更长,便于在安装时可以稍作调整,更容易对准搭接钢板3上的孔。

26.面板预制单元包括面板2,面板2的两端分别搭放于相邻两个纵梁或横梁1上的翼缘上,面板2的底部预埋用于与角钢8焊接的钢板带4;

27.相邻两块面板2之间通过搭接钢板3连接,面板2的上层设置钢筋12,搭接钢板3与面板2上层的钢筋12相互焊接,以此实现搭接钢板3与面板2 的预制连接,搭接钢板3上具有与高强螺栓6对应的孔,搭接钢板3的底面上具有为增加与面板结合力而设置的多条锚筋,顶面具有多条螺纹短筋5,搭接钢板3上铺设面层9,螺纹短筋5的设置可增加搭接钢板3与上部面层 9的连接效果,防止此处面层9与搭接钢板3之间发生脱离现象;

28.搭接钢板3位于相邻两块面板2之间的部分与主体的顶面接触,高强螺栓6伸出主体外的螺杆穿过位于搭接钢板3上的孔后,用垫圈和螺母7固定于搭接钢板3上,主体的侧面位于翼缘上方的部分与面板2之间预留空隙10,高强螺栓6外露的部分位于该预留空隙10内,预留空隙10由混凝土浇筑液填充,钢板带4与角钢8相互焊接。

29.上述结构可用于码头前方承台、后方承台、引桥等处。各种预埋的钢结构构件可在预制场预制,如现场具备预制条件也可现场预制。预制钢筋混凝土纵梁或横梁1安放在已有桩帽11之上,其安装过程为:将面板2搭放在翼缘上后,再用压力灌浆将预留空隙10填充,随后在高强螺栓6上安装螺母和垫圈7。搭接钢板3上焊接螺纹短筋5可在以上工作完成后实施,同时可进行角钢8和两侧的钢板带4之间的焊接工作。钢板带4及角钢8待焊接后涂刷防腐涂层。

30.高强螺栓6的螺杆在竖向将纵梁或横梁1与搭接钢板3连接,有效限制面板2的竖向位移,可使面板2底面承受向上的荷载。纵梁或横梁1两侧搭接面板2的外伸搭接钢板3应采用等强度焊接,此搭接钢板3可抵抗面板2 作为连续面板在纵梁或横梁1处上层产生的复弯矩作用。面板2下方的钢板带4采用角焊缝与翼缘边角的角钢8焊接,可有效限制面板2与纵梁或横梁 1的水平向相对位移,并可部分承受此处由面板2底面承受向上荷载时在此处产生的正弯矩。面板2、纵梁或横梁1上所有预埋钢板、高强螺栓6、螺母和垫圈7、角钢8等均需采用热浸锌防腐处理。面板2底层的钢板带4与角钢8焊接后再加涂层防腐措施。

31.以上对本实用新型的实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1