一种高桩码头用新型可拆装装配式连续梁的制作方法

1.本实用新型属于海岸工程技术领域,具体涉及一种高桩码头用新型可拆装装配式连续梁。

背景技术:

2.纵观交通水运行业码头设计发展的历史,码头水工结构混凝土的预制比例伴随着大型起重装备的升级,一直在缓慢提升,自第一个高桩码头1957年开始新建起,码头结构预制率从50%左右提升至现在的80%以上,预制构件的工厂化生产水平随着技术和规范标准的提高也在稳步提升,由于水运结构构件重量较大,安装需要的船机设备较大,一般的预制构件工厂社会化程度较低,大部分都由施工单位安排生产。装配式结构拥有建造工期短、建筑垃圾和噪声污染少、资源和能源的消耗低、工厂生产标准化等特点,符合国家发展规划提出的绿色、环保、节能理念。进入新世纪以来,民用建筑行业装配式建筑方面的研究应用急剧上升,相关规范、标准、评价体系日趋完善,但在港口码头建设领域的研究总结推广工作仍然较少。装配式码头概念的创新提出是在绿色港口、绿色建筑的基础上,更加聚焦于港口建设过程的环保、效率、标准化、信息化,是推动绿色港口、低碳码头建设目标的重要技术途径。

3.因此,亟需开发绿色环保的新材料、新结构、新工艺满足工程建设需求。

技术实现要素:

4.本实用新型要解决的问题是提供一种高桩码头用新型可拆装装配式连续梁,用以承载上方面板,从而形成高桩码头的承载面、满足结构安全的同时,尽可能地减少现浇混凝土方量,提高码头的装配率。装配式连续梁结构降低了施工难度,节省工期,节约能源消耗,满足目前国家政策对生态环保的要求。该连续梁可用于梁板式高桩码头的前方承台、后方承台、引桥等处。

5.为解决上述技术问题,本实用新型采用的技术方案是:一种高桩码头用新型装配式连续梁,包括多个搭接梁、多个用于连接相邻所述搭接梁的梁接头,所述梁接头的侧面具有台阶面,所述搭接梁的端部搭放于所述台阶面上,各所述搭接梁通过所述梁接头连接后,各所述搭接梁的上表面齐平,所述搭接梁的侧面与所述梁接头的侧面之间具有间隙;

6.所述梁接头内预埋多个接头高强钢套管,所述搭接梁内预埋多个搭接梁高强钢套管,所述接头高强钢套管与所述搭接梁高强钢套管交错布置,所述搭接梁高强钢套管的内壁上和所述接头高强钢套管的内壁上均具有丝扣,所述搭接梁高强钢套管的内部与所述搭接梁的侧壁贯通,所述接头高强钢套管的内部与所述梁接头的侧面贯通,所述接头高强钢套管内和所述搭接梁高强钢套管内均具有高强螺杆,所述接头高强钢套管内的高强螺杆的一端伸出所述接头高强钢套管外,所述搭接梁高强钢套管内的高强螺杆的一端伸出所述搭接梁高强钢套管外,所述搭接梁高强钢套管内的高强螺杆伸出所述搭接梁高强钢套管外的部分和所述接头高强钢套管内的高强螺杆伸出所述接头高强钢套管外的部分均位于所述

搭接梁的侧面与所述梁接头的侧面之间形成的所述间隙中;

7.所述搭接梁高强钢套管内的高强螺杆和所述接头高强钢套管内的高强螺杆之间通过高强钢柱连接件连接,所述高强钢柱连接件位于所述间隙内,所述高强钢柱连接件上具有多个孔,所述搭接梁高强钢套管内的高强螺杆伸出所述搭接梁高强钢套管外的部分和所述接头高强钢套管内的高强螺杆伸出所述接头高强钢套管外的部分均能穿过所述高强钢柱连接件上的所述孔,并通过垫圈和螺母与所述高强钢柱连接件固定。

8.可选的,所述搭接梁的上表面和所述梁接头的上表面均齐平。

9.可选的,所述台阶面上具有搭接槽,所述搭接梁的端部搭放于所述搭接槽内。

10.可选的,所述搭接梁内预埋多条间隔设置的上层受力钢筋和多条间隔设置的下层受力钢筋,所述上层受力钢筋靠近所述搭接梁上表面,所述下层受力钢筋靠近所述搭接梁下表面。

11.可选的,所述接头高强钢套管的外壁和所述搭接梁高强钢套管的外壁上均具有锚固钢筋。

12.可选的,所述搭接梁的侧面和所述梁接头的侧面均具有定位板,所述定位板与所述锚固钢筋相互焊接,所述定位板上具有能使所述高强螺杆穿过的定位孔。

13.可选的,当所述搭接梁和所述梁接头固定后,所述搭接梁的侧面与所述梁接头的侧面之间的间隙均用压力灌浆封堵。

14.本实用新型具有的优点和积极效果是:传统的板梁式高桩码头的连续梁是先预制短梁,搭接在桩帽上,两侧梁的外伸钢筋通过搭接钢筋现场焊接连成整体,然后再现浇接头处的混凝土形成连续梁结构。对比传统现浇接头的方式,提高预制装配式构件的比重,可减少现浇混凝土方量,无需现场养护措施,减少施工步骤,可以提高施工速度,节省工期,大大提高码头整体工程的装配率;装配式构件比率的提升还可以极大的提升构件施工质量和精度,工厂化生产,作业条件、外部环境基本恒定,不受恶劣天气因素的影响,大大降低人工作业强度以及人为因素对质量的影响,监理及监督人员仅需要在工厂室内即可完成对混凝土质量的检验和验收工作,减少了现场施工人员数量,对于项目实施的安全风险可以有效降低。

15.通过装配式施工,现场施工无扬尘、无废水、无噪音、无建筑垃圾,最大限度地节约资源,减少对环境负面影响。同时,装配式结构通过提高构件精度偏差,解决了建筑质量通病;采用螺栓连接等方式,缩短了施工工期,降低了施工能耗,减少了施工过程中的碳排放。

16.综上所述,本实用新型从质量控制、施工效率、施工安全风险、节能环保等方面,相比于传统结构具有明显的优势,社会与经济效益良好,推广价值高。本结构的应用对推动绿色循环低碳发展、技术进步等方面具有积极作用和良好的效果。

附图说明

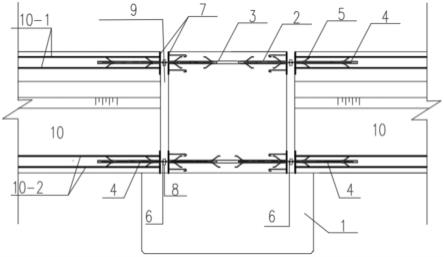

17.图1是本实用新型具体实施方式在安装期的整体结构正视示意图;

18.图2是本实用新型具体实施方式在使用期的整体结构正视示意图;

19.图3是图1中梁接头的正视结构示意图;

20.图4是图3的俯视图;

21.图5是图2中梁接头和搭接梁之间连接部分的放大结构俯视示意图;

22.图6是图5的立体图;

23.图中:1-梁接头;1-1-搭接槽;2-接头内的高强螺杆;3-接头高强钢套管;4-搭接梁高强钢套管;5-锚固钢筋;6-螺母及垫圈;7-定位钢板;8-高强钢柱连接件;9-压力灌浆区域;10-搭接梁;10-1-上层受力钢筋;10-2-下层受力钢筋;;11-搭接梁内的高强螺杆。

具体实施方式

24.以下结合具体实施例对本实用新型作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电焊连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个部件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

25.本实用新型提供一种高桩码头用新型可拆装装配式连续梁,包括多个搭接梁10、多个用于连接相邻搭接梁10的梁接头1,本实施例以四个搭接梁10通过一个梁接头1固定的结构为例,对梁接头1和搭接梁10之间的连接结构进行具体说明,如图所示,梁接头1的侧面具有台阶面,台阶面上设置四个搭接槽1-1,四个搭接槽1-1与四个搭接梁10一一对应,搭接槽1-1内的混凝土表面做凿毛处理,搭接梁10的端部搭放于搭接槽1-1中,各搭接梁10通过梁接头1连接后,各搭接梁10的上表面齐平,搭接梁10上表面和梁接头1的上表面也齐平,搭接梁10的侧面与梁接头1的侧面之间具有间隙,该间隙形成压力灌浆区域9;

26.梁接头1内预埋多个接头高强钢套管3,搭接梁10内预埋多个搭接梁高强钢套管4,接头高强钢套管3和搭接梁高强钢套管4均位于同一水平面上,接头高强钢套管3与搭接梁高强钢套管4交错布置,搭接梁高强钢套管4的内壁上和接头高强钢套管3的内壁上均具有丝扣,接头高强钢套管3内和搭接梁高强钢套管4内均具有高强螺杆2、11,各高强螺杆2、11均有一端伸出高强钢套管,位于压力灌浆区域9内,各高强螺杆2、11通过高强钢柱连接件8连接;

27.高强钢柱连接件8上具有多个孔,高强螺杆2、11位于压力灌浆区域9的部分能穿过高强钢柱连接件8上的孔,并通过螺母及垫圈6与高强钢柱连接件8固定。

28.搭接梁10内预埋多条间隔设置的上层受力钢筋10-1和多条间隔设置的下层受力钢筋10-2,上层受力钢筋10-1靠近搭接梁10上表面,下层受力钢筋10-2靠近搭接梁10下表面。

29.接头高强钢套管3的外壁和搭接梁高强钢套管4的外壁上均具有锚固钢筋5。以此增加接头高强钢套管3、搭接梁高强钢套管4与混凝土的有限连接。

30.搭接梁10的侧面和梁接头1的侧面均具有定位板7,定位板7与锚固钢筋5相互焊接,定位板7上具有能使高强螺杆穿过的定位孔。

31.当搭接梁10和梁接头1通过高强钢柱连接件8连接固定后,压力灌浆区域9均用混凝土浇筑封堵。

32.上述结构中的各构件可在预制场预制。预制时可将多段搭接梁10和所需梁接头1通过高强钢柱连接件8连接后一起预制,尽量减少施工偏差,提高安装精度,待混凝土强度达到设计要求后,将各高强螺杆2,11旋拧进梁接头1和搭接梁10中,将高强钢柱连接件8拆除,构件运至施工现场再次进行安装,形成连续梁结构。通过标准化设计,形成适应不同等级荷载的标准构件梁,设计师仅需计算出梁的内力后就可以在标准构件梁中进行选择使用,大大减少了设计师的工作量。该种型式的连续梁仅需凿除压力灌浆9处的混凝土,将螺母及垫圈6卸掉,高强螺杆2,11旋拧进梁接头1和搭接梁10中,即可完成拆卸,在检测与评估合格的前提下可再次利用,大大节约了能源。

33.以上对本实用新型的实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1