一种聚乙烯管件及HDPE膜防渗结构的制作方法

一种聚乙烯管件及hdpe膜防渗结构

技术领域

1.本实用新型属于固体废物填埋场防渗结构技术领域,具体涉及一种聚乙烯管件及hdpe膜防渗结构。

背景技术:

2.鉴于固体废物填埋场hdpe膜防渗结构中“管穿膜”的关键位置,其失效后将破坏填埋场防渗体系的完整性,因此,为保证固体废物填埋场“管穿膜”的安全可靠,存在多种形式设计及施工工艺。第一种做法是直接将hdpe膜焊接到聚乙烯管道上;第二种做法是采用hdpe膜制作喇叭型膜套,膜套一端与hdpe膜焊接,一端与聚乙烯管道焊接。以上两种工艺均为管道从固体废物填埋场的边坡穿出,然后与hdpe膜衔接。

3.固体废物填埋场hdpe膜防渗结构中的“管穿膜”发生损坏的原因主要有两点:一是固体废物在沉降过程中对边坡hdpe膜产生下拽力,而聚乙烯管道保持不动而产生破坏;二是聚乙烯管道内液体流动时产生振动,使得hdpe膜与聚乙烯管道间的焊缝应力集中而产生破坏。hdpe膜与聚乙烯管道的差异沉降和聚乙烯管道如何更好固定,以上传统的两种方式均未从根本上解决。同时,还存在以下问题:第一种方式hdpe膜与聚乙烯管直接焊接施工难度大、焊缝质量较差,第二种方式hdpe膜膜套与聚乙烯管道间存在空腔、膜套受压后易破坏等。因此,如何提供一种新型hdpe膜防渗结构是亟需解决的问题。

技术实现要素:

4.针对现有技术中存在的上述问题,本实用新型提供了一种聚乙烯管件,该聚乙烯管件包括管身,管身周围设置环状管翼,环状管翼的上表面为水平状,环状管翼的厚度自管身朝向远离管身方向而逐渐变小。

5.作为本实用新型进一步地改进,管身和环状管翼为一体注塑成型,环状管翼位于管身的中部,环状管翼的宽度是管身直径的两倍,环状管翼靠近管身的厚度是管身直径的一半,环状管翼边沿的厚度为2cm。

6.本实用新型还提供了一种新型hdpe膜防渗结构。该hdpe膜防渗结构包括上述的聚乙烯管件,聚乙烯管件的两端分别通过弯头与聚乙烯管相连接,环状管翼的上表面焊接hdpe膜。以环状管翼的上表面为界,将上表面以下的环状管翼下表面、管身和弯头浇筑在混凝土支墩中。聚乙烯管件竖直设置在混凝土支墩上,且环状管翼的上表面与混凝土支墩的顶部平行。

7.作为本实用新型进一步地改进,hdpe膜为高密度聚乙烯材质,厚度为0.5mm-3.0mm。

8.作为本实用新型进一步地改进,混凝土支墩为底部是正方形,顶部是圆形的台柱,混凝土支墩底部正方形的边长是管身直径的9倍,混凝土支墩的高度是管身直径的4倍,顶部圆形的直径大于或等于环状管翼的直径,混凝土支墩使用的混凝土型号不低于c25。

9.与现有技术相比,本实用新型提供的一种聚乙烯管件及hdpe膜防渗结构简单精

巧,既易于工厂制作又易于现场施工,适于广泛。同时,该结构采用聚乙烯管件与hdpe膜进行衔接,同时将“管穿膜”从边坡位置改到填埋场底部基础并采用混凝土固定,既满足了hdpe膜与管翼的直接焊接,又避免了hdpe膜与聚乙烯管的差异沉降和聚乙烯管的振动,从根本上解决了目前“管穿膜”结构中存在的技术问题,为填埋场防渗体系的完整提供了可靠的保障。

附图说明

10.图1为本实用新型一种实施例公开的聚乙烯管件的剖面示意图;

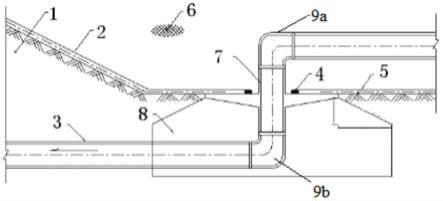

11.图2为本实用新型一种实施例公开的hdpe膜防渗结构在应用实施的剖面示意图;

12.图3为本实用新型一种实施例公开的hdpe膜防渗结构在应用实施的平面示意图。

13.图中:

14.1:填埋场边坡;2:hdpe膜;3:聚乙烯管;3a:膜下聚乙烯管;3b:膜上聚乙烯管;4:挤出焊接位;5:填埋场底部基础;6:固体废物;7:管身;7a:环状管翼;8:混凝土支墩;9a:膜上弯头;9b:膜下弯头。

具体实施方式

15.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

16.在本实用新型的描述中,需要说明的是,术语“膜下聚乙烯管”是hdpe膜防渗结构中位于hdpe膜下方的聚乙烯管,“膜下弯头”是hdpe膜防渗结构中位于hdpe膜下方的弯头,“膜上聚乙烯管”是hdpe膜防渗结构中位于hdpe膜上方的聚乙烯管,“膜上弯头”是hdpe膜防渗结构中位于hdpe膜上方的弯头。

17.术语“下”和“上”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

18.下面结合附图对本实用新型做进一步的详细描述:

19.如图1所示,本实用新型提供一种聚乙烯管件。该聚乙烯管件包括管身7,管身7周围设置环状管翼7a,环状管翼7a的上表面为水平状,环状管翼7a的厚度自管身7朝向远离管身7方向而逐渐变小。环状管翼7a的设计起到支撑作用,不仅能够方便将聚乙烯管件与防渗膜进行焊接,还能够防止固废沉降带来的膜管不均匀沉降。管身7和环状管翼7a为一体注塑成型,这样方便制作还节省材料。环状管翼7a位于管身7的正中部,环状管翼7a的宽度是管身7直径的两倍,环状管翼7a靠近管身7的厚度是管身7直径的一半,环状管翼7a边沿的厚度为2cm。

20.如图2所示,本实用新型还提供一种hdpe膜防渗结构。该hdpe膜防渗结构包括图1的聚乙烯管件,聚乙烯管件的两端分别通过弯头(9a,9b)与聚乙烯管3相连接,环状管翼7a的上表面焊接hdpe膜2。以环状管翼7a的上表面为界,将上表面以下的环状管翼7a下表面、

管身和弯头9b浇筑在混凝土支墩8中。混凝土支墩8的设计是为了避免聚乙烯管道内液体流动产生振动,使得hdpe膜与聚乙烯管道间的焊缝应力集中而产生破坏。聚乙烯管件竖直设置在混凝土支墩8上,且环状管翼7a的上表面与混凝土支墩的顶部平行。hdpe膜2为高密度聚乙烯材质,厚度为0.5mm-3.0mm,常用厚度为1.5mm和2.0mm。混凝土支墩8为底部是正方形,顶部是圆形的台柱,混凝土支墩8底部正方形的边长是管身7直径的9倍,混凝土支墩8的高度是管身7直径的4倍,顶部圆形的直径大于或等于环状管翼7a的直径,顶部圆形的直径小于底部正方形的边长,且混凝土支墩8的上部会产生一个坡比为1:2的坡度,混凝土支墩8使用的混凝土型号不低于c25。

21.聚乙烯管件在hdpe膜防渗结构中的应用方法包括以下步骤:

22.第一步、根据填埋场所需聚乙烯管3的型号配套对应的聚乙烯管件,例如,聚乙烯管件的直径需要与聚乙烯管3配套使用;

23.第二步、如图3所示,将膜下聚乙烯管3b穿过填埋场边坡1,再将聚乙烯管件的上下两端采用弯头(9a,9b)与聚乙烯管(3a,3b)进行热熔焊接,聚乙烯管件中环状管翼7a的水平状上表面朝上放置;

24.第三步、如图2所示,在填埋场底部基础5上浇筑混凝土支墩8,使以环状管翼7a的上表面为界,将上表面以下的环状管翼7a下表面、管身、膜下弯头9b和部分的膜下聚乙烯管3a浇筑在混凝土支墩8中,同时保证环状管翼7a的上表面与填埋场底部基础5表面齐平;

25.第四步、填埋场底部基础5回填、平整,使其达到铺膜的要求;

26.第五步、填埋场底部基础5铺设hdpe膜2,hdpe膜2采用挤出焊接的方式在挤出焊接位4处固定于环状管翼7a的上表面上;

27.第六步、采用真空检测法测试hdpe膜2的焊接质量,符合要求后,填埋固体废物6。

28.结论:

29.本实用新型提供的聚乙烯管件,用于连接防渗体系中的hdpe膜与聚乙烯管,聚乙烯管件一次注塑成型增强了整体性和结构强度,聚乙烯管件中间的环状管翼为hdpe膜的焊接提供了平台,不仅能够方便将聚乙烯管件与防渗膜进行焊接,还能够防止固废沉降带来的膜管不均匀沉降。本实用新型提供的hdpe膜防渗结构,hdpe膜与聚乙烯管件采用挤出焊接,聚乙烯管与聚乙烯管件采用热熔焊接,并浇筑于混凝土支墩内,避免了管道内液体流动带来的振动;环状管翼与hdpe膜采用挤出焊接,因管穿膜位于混凝土支墩上,且混凝土支墩位于固废填埋场底部基础上,避免了固废沉降带来的膜管不均匀沉降。

30.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1