一种预制混凝土管桩的制作方法

1.本实用新型涉及管桩技术领域,具体为一种预制混凝土管桩。

背景技术:

2.随着现代建筑物的重要程度的提高以及建筑高度的不断增加,对地基的承载能力提出了更高的要求,天然地基已经不能更好的承担上部建筑物传来的荷载,于是在使用天然地基搭盖建筑物时,有一种加强承载能力的处理方式,即使用钢筋混凝土管桩做地基的基础桩,用压桩机将管桩压入地下后成为基础桩,让管桩上部承载建筑物。

3.现今在接桩时,焊缝后通常不会进行气密性检测,导致部分焊接质量较差的管桩存在缝隙,导致焊接不够稳定,质量存在隐患,同时管桩在进行焊接时,焊接的连接位置较少,导致管桩不够稳定,容易出现断裂的情况,因此我们对此做出改进,提出一种预制混凝土管桩。

技术实现要素:

4.为了解决上述技术问题,本实用新型提供了如下的技术方案:

5.本实用新型一种预制混凝土管桩,包括第一管桩体和第二管桩体,所述第一管桩体底端固定有底座,所述第一管桩体顶部外壁固定有第一连接杆,所述第一管桩体顶部内部固定有连接环,所述第二管桩体底部外壁固定有第二连接杆,所述第一管桩体顶部和第二管桩体顶部外壁设置有气囊体,所述气囊体一侧贯穿固定有进气管,所述进气管中部设置有控制阀,所述气囊体内壁一端均固定有密封条,所述气囊体一端固定有第二卡块,所述气囊体另一端固定有第一卡块,所述气囊体内壁一侧贯穿开设有排气孔。

6.作为本实用新型的一种优选技术方案,所述第一连接杆设置有多个,多个所述第一连接杆呈圆周等距排布,所述第二连接杆的数量等于第一连接杆的数量,且多个所述第二连接杆呈圆周等距排布。

7.作为本实用新型的一种优选技术方案,所述第一连接杆的长度值等于第二连接杆的长度值,所述连接环顶端水平高度值大于第一管桩体顶端的水平高度值。

8.作为本实用新型的一种优选技术方案,所述排气孔设置有两个,两个所述排气孔呈对称状排布,所述气囊体的长度值等于第一管桩体的外壁周长值,所述密封条设置有两个,两个所述密封条分别位于气囊体内壁顶部和底部。

9.作为本实用新型的一种优选技术方案,所述第一卡块和第二卡块分别与气囊体的两端密封连接,所述第一卡块和第二卡块相互卡接。

10.作为本实用新型的一种优选技术方案,所述气囊体呈中空状,所述气囊体内壁一侧的厚度值大于气囊体外壁一侧的厚度值。

11.作为本实用新型的一种优选技术方案,所述底座外壁开设有螺纹槽,所述螺纹槽设置有多个,多个所述螺纹槽呈圆周等距排布,所述螺纹槽内部螺纹连接有螺纹杆,所述螺纹杆的长度值等于螺纹槽的深度值。

12.本实用新型的有益效果是:1、该种预制混凝土管桩,通过将气囊体放置在第一管桩体和第二管桩体连接处,在将第一卡块与第二卡块卡接,卡接后密封条受到挤压对气囊体与第一管桩体和第二管桩体进行密封,通过进气管向气囊体中部吹入气体,在通过控制阀将进气管关闭,密封条将气囊体顶部和底部与第一管桩体和第二管桩体进行贴合,通过排气孔将气囊体内部的气体向第一管桩体和第二管桩体的焊接缝隙处排放,当第一管桩体和第二管桩体中部有缝隙时,气囊体会变扁,气囊体未变扁说明第一管桩体和第二管桩体焊接紧密即可,从而达到对气密性进行检测提高安全性的效果。

13.2、该种预制混凝土管桩,通过将第二管桩体套在第一管桩体顶部,转动第二管桩体使得第一连接杆和第二连接杆贴合,将第一连接杆和第二连接杆进行焊接,第二管桩体底部内部可以触碰连接环顶部,将连接环与第二管桩体底部进行焊接,增加焊接位置,从而提高焊接连接部位增加稳定性的效果。

附图说明

14.通过结合附图对本公开示例性实施方式进行更详细的描述,本公开的上述以及其它目的、特征和优势将变得更加明显,其中,在本公开示例性实施方式中,相同的参考标号通常代表相同部件。

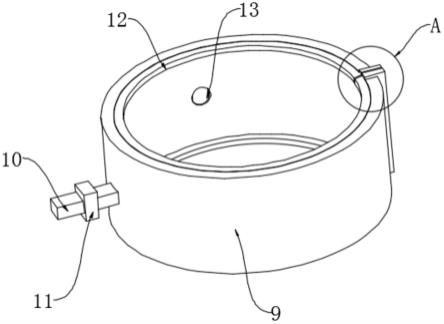

15.图1是本实用新型一种预制混凝土管桩的气嚢体处结构示意图;

16.图2是本实用新型一种预制混凝土管桩的图1的a部结构放大示意图;

17.图3是本实用新型一种预制混凝土管桩的整体结构示意图;

18.图4是本实用新型一种预制混凝土管桩的整体结构拆分示意图。

19.图中:1、第一管桩体;2、第一连接杆;3、连接环;4、第二管桩体;5、第二连接杆;6、底座;7、螺纹槽;8、螺纹杆;9、气囊体;10、进气管;11、控制阀;12、密封条;13、排气孔;14、第一卡块;15、第二卡块。

具体实施方式

20.下面将参照附图更详细地描述本公开的优选实施方式。虽然附图中显示了本公开的优选实施方式,然而应该理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本公开更加透彻和完整,并且能够将本公开的范围完整地传达给本领域的技术人员。

21.实施例:如图1-4所示,本实用新型一种预制混凝土管桩,包括第一管桩体1和第二管桩体4,第一管桩体1底端固定有底座6,第一管桩体1顶部外壁固定有第一连接杆2,第一管桩体1顶部内部固定有连接环3,第二管桩体4底部外壁固定有第二连接杆5,第一管桩体1顶部和第二管桩体4顶部外壁设置有气囊体9,气囊体9一侧贯穿固定有进气管10,进气管10中部设置有控制阀11,气囊体9内壁一端均固定有密封条12,气囊体9一端固定有第二卡块15,气囊体9另一端固定有第一卡块14,气囊体9内壁一侧贯穿开设有排气孔13。

22.其中,第一连接杆2设置有多个,多个第一连接杆2呈圆周等距排布,第二连接杆5的数量等于第一连接杆2的数量,且多个第二连接杆5呈圆周等距排布,通过将第二管桩体4套在第一管桩体1顶部,转动第二管桩体4使得第一连接杆2和第二连接杆5贴合,将第一连接杆2和第二连接杆5进行焊接。

23.其中,第一连接杆2的长度值等于第二连接杆5的长度值,连接环3顶端水平高度值大于第一管桩体1顶端的水平高度值,使得在第二管桩体4套在第一管桩体1中后,第二管桩体4底部内部可以触碰连接环3顶部,将连接环3与第二管桩体4底部进行焊接。

24.其中,排气孔13设置有两个,两个排气孔13呈对称状排布,气囊体9的长度值等于第一管桩体1的外壁周长值,密封条12设置有两个,两个密封条12分别位于气囊体9内壁顶部和底部,通过密封条12将气囊体9顶部和底部与第一管桩体1和第二管桩体4进行贴合,通过排气孔13将气囊体9内部的气体向第一管桩体1和第二管桩体4的焊接缝隙处排放,当第一管桩体1和第二管桩体4中部有缝隙时,气囊体9会变扁,气囊体9未变扁说明第一管桩体1和第二管桩体4焊接紧密。

25.其中,第一卡块14和第二卡块15分别与气囊体9的两端密封连接,第一卡块14和第二卡块15相互卡接,在第一管桩体1和第二管桩体4焊接完毕后,将第一卡块14与第二卡块15卡接,卡接后密封条12受到挤压对气囊体9与第一管桩体1和第二管桩体4进行密封。

26.其中,气囊体9呈中空状,气囊体9内壁一侧的厚度值大于气囊体9外壁一侧的厚度值,使得气囊体9外侧壁进行膨胀,通过进气管10向气囊体9中部吹入气体,在通过控制阀11将进气管10关闭。

27.其中,底座6外壁开设有螺纹槽7,螺纹槽7设置有多个,多个螺纹槽7呈圆周等距排布,螺纹槽7内部螺纹连接有螺纹杆8,螺纹杆8的长度值等于螺纹槽7的深度值,在安装第一管桩体1时将多个螺纹杆8全部从螺纹槽7中拧出一部分,在第一管桩体1固定时增加了稳定性。

28.工作原理:该种预制混凝土管桩在使用时,通过将第二管桩体4套在第一管桩体1顶部,转动第二管桩体4使得第一连接杆2和第二连接杆5贴合,将第一连接杆2和第二连接杆5进行焊接,第二管桩体4底部内部可以触碰连接环3顶部,将连接环3与第二管桩体4底部进行焊接,增加焊接的面积,在安装第一管桩体1时将多个螺纹杆8全部从螺纹槽7中拧出一部分,在第一管桩体1固定时增加了稳定性,焊接完毕后,将气囊体9放置在第一管桩体1和第二管桩体4连接处,在将第一卡块14与第二卡块15卡接,卡接后密封条12受到挤压对气囊体9与第一管桩体1和第二管桩体4进行密封,通过进气管10向气囊体9中部吹入气体,在通过控制阀11将进气管10关闭,密封条12将气囊体9顶部和底部与第一管桩体1和第二管桩体4进行贴合,通过排气孔13将气囊体9内部的气体向第一管桩体1和第二管桩体4的焊接缝隙处排放,当第一管桩体1和第二管桩体4中部有缝隙时,气囊体9会变扁,气囊体9未变扁说明第一管桩体1和第二管桩体4焊接紧密即可。

29.为便于理解本实用新型实施例的方案及其效果,以下给出一个具体应用示例。本领域技术人员应理解,该示例仅为了便于理解本实用新型,其任何具体细节并非意在以任何方式限制本实用新型。

30.本领域技术人员应理解,上面对本实用新型的实施例的描述的目的仅为了示例性地说明本实用新型的实施例的有益效果,并不意在将本实用新型的实施例限制于所给出的任何示例。

31.以上已经描述了本实用新型的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1