一种门式反力架压桩结构的制作方法

1.本实用新型涉及一种地基基础工程领域,尤其涉及一种门式反力架压桩结构。

背景技术:

2.墙体开裂之后(墙体开裂原因,很大一部分是因为地基的沉降而导致的),具有多种加固方法,用以防止墙体继续开裂或者裂缝扩大,其中,在墙体底部加桩基进行加固是其中一种方法(用于对墙体底部的地面进行加固,防止后续该处地面沉降导致墙体继续开裂,或者裂缝扩大,原有裂缝会采用其他方式进行修补)。但是,这种方式所受到的局限性较大,而且,所需要将钢管桩压入墙体下方需要专用的工具,不仅成本较为高昂,同时,空间占用也比较大,对于一些小空间的地方难以处理,只能够在室外进行处理。因此,如何解决上述技术问题,是本领域技术人员需要努力的方向。

技术实现要素:

3.本实用新型目的是提供一种门式反力架压桩结构,通过使用该结构,便于小空间施工的墙体加固,提高加固施工的便利性,也提高适用范围。

4.为达到上述目的,本实用新型采用的技术方案是:一种门式反力架压桩结构,包括墙体、安装于墙体上的反力框、反力架、千斤顶及钢管桩,所述墙体上设有开槽,所述反力框安装于所述开槽内;

5.所述钢管桩的底部抵于所述开槽的底面上,所述反力架经连接组件与所述反力框可拆卸连接;

6.所述千斤顶的底部放置于所述钢管桩的顶面上,所述千斤顶顶部的输出轴抵于所述反力架的底面上;

7.所述千斤顶输出轴伸出时,经所述反力架推动所述钢管桩朝下移动。

8.上述技术方案中,所述反力框经钢筋钉与所述墙体固定相连。

9.上述技术方案中,所述反力框为朝下开口的u型结构,所述反力框的底部设有u型槽,所述反力架、千斤顶及钢管桩的顶部放置于所述u型槽内。

10.上述技术方案中,所述反力框包括顶梁及两组侧梁;两组所述侧梁的顶部与所述顶梁的两端垂直相连,所述顶梁及侧梁与所述墙体固定相连。

11.上述技术方案中,所述侧梁的内侧面上设有多组卡槽,多组所述卡槽由上至下间隔设置,且左侧所述侧梁上的卡槽正对右侧所述侧梁上的卡槽设置。

12.上述技术方案中,所述反力架的两侧分别设有一延伸板,所述反力架设置于两组所述侧梁之间的u型槽内,每侧所述延伸板分别放置于一侧所述侧梁的一组所述卡槽内,所述反力架经所述延伸板可拆卸的卡设于所述卡槽内。

13.上述技术方案中,所述反力架的底面上设有网状加强筋;所述千斤顶的输出轴的顶部设有横板,所述横板的顶面抵于所述网状加强筋的底面上。

14.上述技术方案中,所述钢管桩的顶部可拆卸的放置有加强板,所述千斤顶的底面

放置于所述加强板的顶面上。

15.上述技术方案中,所述加强板的底面中部设有连接杆,所述连接杆外表面上设有外螺纹;所述连接杆的外部螺接有一定位柱,所述定位柱的顶部设有一螺孔,所述螺孔与所述连接杆的外螺纹螺接相连,所述定位柱的顶面抵于所述加强板的底面上,所述定位柱的底部插设于所述钢管桩内,且所述定位柱的外表面与所述钢管桩的内壁相接触。

16.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

17.1.本实用新型中直接在墙体上面开槽,将反力框安装在墙体的开槽内,然后将反力架以及千斤顶可拆卸的于反力框连接,将钢管桩压入到地底,这样能够适用于小空间的墙体加固施工,能够提高加工施工的便利性,提高适用范围,同时也能够降低成本。

附图说明

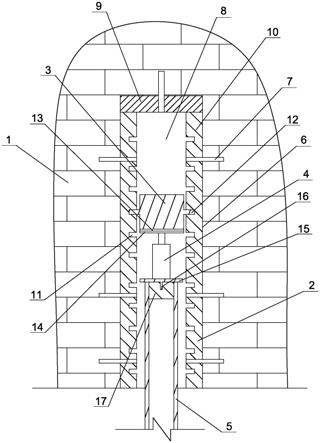

18.图1是本实用新型实施例一中的结构示意图;

19.图2是本实用新型实施例一中反力架的仰视图。

20.其中:1、墙体;2、反力框;3、反力架;4、千斤顶;5、钢管桩;6、开槽;7、钢筋钉;8、u型槽;9、顶梁;10、侧梁;11、卡槽;12、延伸板;13、网状加强筋;14、横板;15、加强板;16、连接杆;17、定位柱。

具体实施方式

21.下面结合附图及实施例对本实用新型作进一步描述:

22.实施例一:参见图1、2所示,一种门式反力架压桩结构,包括墙体1、安装于墙体上的反力框2、反力架3、千斤顶4及钢管桩5,所述墙体上设有开槽6,所述反力框安装于所述开槽内;

23.所述钢管桩的底部抵于所述开槽的底面上,所述反力架经连接组件与所述反力框可拆卸连接;

24.所述千斤顶的底部放置于所述钢管桩的顶面上,所述千斤顶顶部的输出轴抵于所述反力架的底面上;

25.所述千斤顶输出轴伸出时,经所述反力架推动所述钢管桩朝下移动。

26.在本实施例中,在实际使用时,在需要加注桩基的地方的墙体上面进行开槽,然后将反力框安装在开槽内,然后将反力架安装在反力框上面,再将钢管桩放入到反力框内,底部则抵在地面上,然后将千斤顶放在钢管桩上面,再将千斤顶的输出轴伸出,使得千斤顶的输出轴伸出,先和反力架的底面接触,接触之后,由于反力架与反力框连接,反力框又安装在墙体的开槽内,千斤顶给与其朝上推力的时候,墙体本身的重量以及墙体上面建筑物的重量,使得千斤顶难以将反力架朝上推动,会给予其朝上的反作用力,这样千斤顶的输出轴伸出的时候,千斤顶的底部只能够朝下移动,从而推动钢管桩朝下移动,压入到地底下,实现反力压桩工作,空间占用小,只需要在墙体上面开槽,然后在开槽内安装反力框、反力架以及千斤顶,即可将钢管桩压入到地底,空间占用小,无需租用或者采购大型的设备,降低成本。同时,在钢管桩压入到地底之后,可以将反力架以及千斤顶移走,给予钢管桩进行注浆,后续再将砖填充在开槽内,抹灰即可,反力框无需拆卸,不仅对墙体的破坏小,成本也更加低廉,也更加美观。

27.参见图1所示,所述反力框经钢筋钉7与所述墙体固定相连。这样能够快速的将反力框与墙体进行连接固定,而且也较为牢固,同时能够使反力框与墙体为一体结构。

28.参见图1所示,所述反力框为朝下开口的u型结构,所述反力框的底部设有u型槽8,所述反力架、千斤顶及钢管桩的顶部放置于所述u型槽内。其中,千斤顶可以采用手动千斤顶,也可以采用液压千斤顶,在环境允许的情况下,采用液压千斤顶,速度快,省力,在环境不允许的情况下,采用手动千斤顶。

29.所述反力框包括顶梁9及两组侧梁10;两组所述侧梁的顶部与所述顶梁的两端垂直相连,所述顶梁及侧梁与所述墙体固定相连。

30.所述侧梁的内侧面上设有多组卡槽11,多组所述卡槽由上至下间隔设置,且左侧所述侧梁上的卡槽正对右侧所述侧梁上的卡槽设置。

31.所述反力架的两侧分别设有一延伸板12,所述反力架设置于两组所述侧梁之间的u型槽内,每侧所述延伸板分别放置于一侧所述侧梁的一组所述卡槽内,所述反力架经所述延伸板可拆卸的卡设于所述卡槽内。

32.在本实施例中,卡槽以及延伸板的设置,在千斤顶输出轴的行程,难以满足钢管桩的下压深度,因此,在千斤顶输出轴完全伸出之后,钢管桩的压入深入没有达到预定程度,然后千斤顶的输出轴回缩,将反力架从反力框取出,也就是将延伸板从卡槽内取出,然后将延伸板插入到更下方的卡槽内,也就是降低反力架底部与地面之间的距离,这样千斤顶输出轴伸出的时候,会抵在反力架的底面上,从而给予千斤顶反向支撑力,通过千斤顶带动钢管桩下降。同理,当一节钢管桩完全深入到地底之后,放新的钢管桩之后,反力架朝上移动,反力架靠近顶梁,延伸板则卡入到最上方的卡槽内,给予钢管桩放置的空间,进行下一轮的压桩工作,如此循环。反力架的厚度可以薄一点,也可以厚一点,薄一点的话,其强度可能不是很好,但是重量会轻一点,便于调节反力架的位置。厚一点的话,强度会好一点,但是重量会重一点。

33.参见图1、2所示,所述反力架的底面上设有网状加强筋13;所述千斤顶的输出轴的顶部设有横板14,所述横板的顶面抵于所述网状加强筋的底面上。

34.通过横板以及网状加强筋的设置,千斤顶给予朝上推力的时候,能够经过横板增加与反力架的接触面积,放置反力架的受力处受压变形而损坏,同时,网状加强筋的设置,能够增加反力架的强度,尽可能的防止反力架的损坏,降低维修率,降低成本。

35.参见图1所示,所述钢管桩的顶部可拆卸的放置有加强板15,所述千斤顶的底面放置于所述加强板的顶面上。通过加强板的设置,钢管桩的顶部各个位置都能够均匀的受力,使得千斤顶给予钢管桩下推的推力,能够顺利的将钢管桩朝下推动,压入到地底,使其正常的受力。

36.参见图1所示,所述加强板的底面中部设有连接杆16,所述连接杆外表面上设有外螺纹;所述连接杆的外部螺接有一定位柱17,所述定位柱的顶部设有一螺孔,所述螺孔与所述连接杆的外螺纹螺接相连,所述定位柱的顶面抵于所述加强板的底面上,所述定位柱的底部插设于所述钢管桩内,且所述定位柱的外表面与所述钢管桩的内壁相接触。

37.在本实施例中,由于钢管桩为中空的柱型结构,在通过加强板给予钢管桩下推力的时候,钢管桩顶部受力面积比较小,因此钢管桩的顶部及其容易变形,而钢管桩一般由多组连接起来,其端部会设置螺纹进行相互连接,钢管桩的端部变形之后,两段钢管桩则难以

进行连接。因此,为了防止钢管桩端部变形,同时,保证钢管桩能够顺利的被压入到地底,通过在加强板的底面中部设置连接杆,在连接杆的外部螺接定位柱,定位柱的外表面与钢管桩的内壁接触,同时环形这样加强板给予钢管桩下压的时候,钢管桩的受力更加均匀,防止钢管桩的顶部朝内变形。并且,经过多次试验,如果单纯的只设置加强板,钢管桩顶部一般只会朝内变形,不会朝外变形。因此,只需要设置定位柱即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1