一种管桩抗拔机械接头的制作方法

1.本实用新型涉及机械接头领域,具体是指一种管桩抗拔机械接头。

背景技术:

2.管桩是一种空心筒体细长混凝土预制构件,主要包括由圆筒形桩身、端板等组成的有端板管桩,以及由圆筒形桩身、预埋钢筋等组成的无端板管桩两种类型,其可以起到将上层建筑物的重量传到下层承载力高的土层上,提高建筑物的稳定性的作用,以及将软土层挤密实,从而提高地基土的承载能力的作用,使用管桩可以大幅度降低地基的成本,且强度也足够,因此广泛应用于铁路、公路与桥梁、港口、码头、水利、市政、建筑物及大型设备等工程基础领域。

3.目前,为了提高连接效率,现有的机械连接头中通过弹簧和若干分体式锁紧件之间的配合来实现快速连接并锁紧连接件的效果。如名称为一种管桩连接组件,申请号为202220781629.4的中国专利申请,其通过外螺母、至少两片锁紧螺母片和缓冲弹簧之间的配合,来实现快速连接以及锁紧插接杆的效果;又如名称为一种带锥度分体式混凝土连接器,申请号为202120037264.x的中国专利申请,其通过套筒、过渡件和预紧弹簧之间的配合,来实现快速连接以及锁紧钢筋接头的效果;但上述结构的设置使机械连接头整体的结构复杂,零件繁多,组装机械连接头的过程繁琐,耗时耗力。

4.针对上述现有技术存在的问题设计一种管桩抗拔机械接头是本实用新型研究的目的。

技术实现要素:

5.针对上述现有技术存在的问题,本实用新型提供一种管桩抗拔机械接头,能够有效解决上述现有技术存在的问题。

6.本实用新型的技术方案是:

7.一种管桩抗拔机械接头,包括:

8.连接件,一端设为连接部,所述连接部包括若干沿其周向间隔设置的弧形的弹簧块,若干所述弹簧块的外壁上设有若干沿其轴向间隔设置的弧形外齿,若干所述弹簧块围合形成锁紧通道;

9.下壳体,顶面开口且内部设有抗拔套筒、限位套筒和插接件,所述抗拔套筒的上端设为锥形的抗拔部,所述限位套筒套设于所述抗拔部和下壳体之间,且所述限位套筒的内壁与所述抗拔部的外壁锥面配合连接,所述抗拔套筒的内壁开设有与若干所述弧形外齿相适配的若干环形齿槽,所述插接件设于所述下壳体的内底部并与所述锁紧通道相对应,所述连接部打入所述抗拔套筒内后,若干所述弧形外齿在所述弹簧块的弹力作用下限位啮合于若干所述环形齿槽内,所述插接件过盈配合插设于所述锁紧通道内,从而将若干所述弹簧块的下端锁紧设置于所述抗拔套筒内。

10.进一步地,所述抗拔套筒的侧壁开设有一条连通其上下端面且连通至其内壁的收

缩开口。

11.进一步地,所述弧形外齿包括横截面为方形的抵接部,以及横截面为斜边朝下的直角三角形的导向部,所述环形齿槽包括分别与所述抵接部和导向部相适配的抵接区和导向区。

12.进一步地,所述抵接部的厚度d1设为0.5mm-1.5mm,所述导向部的厚度d2设为1.5mm-2.5mm,所述导向部的倾角a设为40

°‑

50

°

,若干所述弧形外齿之间的间距d3设为1.5mm-2.5mm。

13.进一步地,若干所述弧形外齿之间的间距d3设为1.5mm-2.5mm。

14.进一步地,所述插接件的高度h设为8mm-10mm。

15.进一步地,还包括上壳体,所述上壳体和下壳体均呈筒状设置,所述上壳体和下壳体相互远离的一端内部设有相对称的卡接通道,所述卡接通道呈台阶状设置,且两个所述卡接通道朝相互远离的方向内径由大变小。

16.进一步地,所述插接件与所述下壳体分体设置,且所述插接件的下端外壁呈环形凸起形成与所述下壳体的内径相适配的盖设部,所述插接件通过所述盖设部盖设于所述下壳体内的卡接通道的顶部。

17.因此,本实用新型提供以下的效果和/或优点:

18.本实用新型提供的管桩抗拔机械接头,包括设有若干弹簧块的连接件和下壳体,若干弹簧块围合形成锁紧通道,下壳体内设有抗拔套筒、限位套筒和插接件,若干弹簧块的外壁和抗拔套筒的内壁分别设有若干弧形外齿和环形齿槽。上述结构的设置,通过若干弹簧块和插接件的配合替换现有技术中弹簧和若干分体式锁紧件的配合,来实现快速连接并锁紧连接件的效果,具体地,当连接部打入抗拔套筒内后,若干弧形外齿在弹簧块的弹力作用下限位啮合于若干环形齿槽内,通过若干弧形外齿与环形齿槽的啮合实现抗拔效果,插接件过盈配合插设于锁紧通道内,从而将若干弹簧块的下端锁紧设置于抗拔套筒内,实现锁紧连接件,进一步提高机械接头的抗拔效果,连接过程省时省力,同时,缩减了机械接头整体的零件数量,组装机械接头的过程简单快速。

19.应当明白,本实用新型的上文的概述和下面的详细说明是示例性和解释性的,并且意在提供对如要求保护的本实用新型的进一步的解释。

附图说明

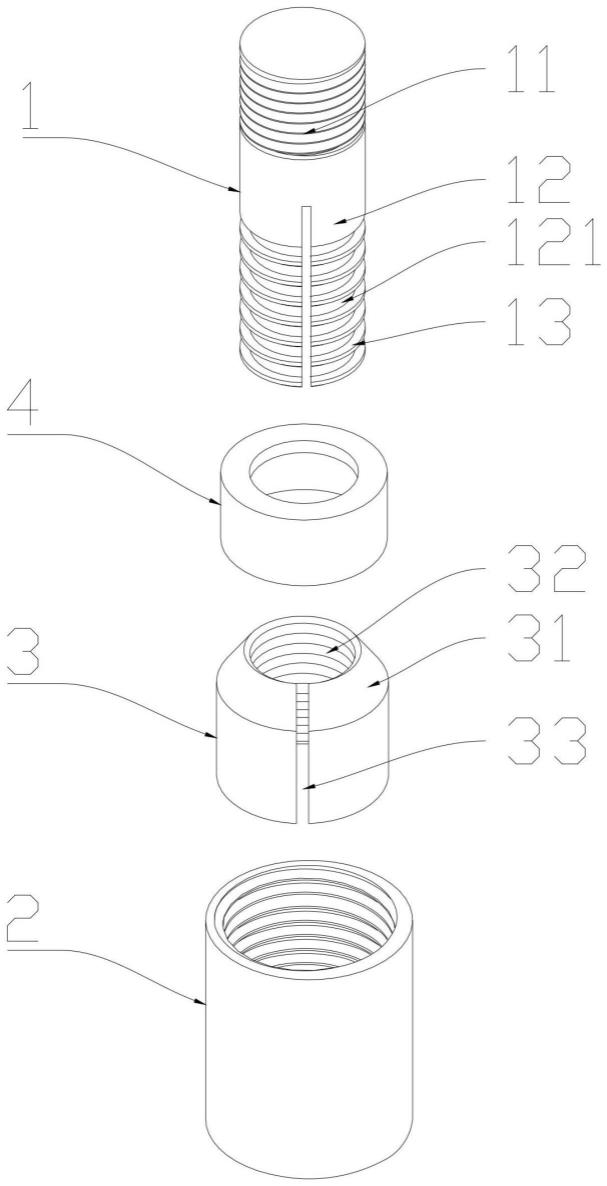

20.图1为本实用新型提供的实施例一的爆炸结构示意图。

21.图2为图1的剖视结构示意图。

22.图3为本实用新型提供的连接件的立体结构示意图。

23.图4为本实用新型提供的连接件和限位套筒的爆炸剖视结构示意图。

24.图5为本实用新型提供的实施例一安装完成后的剖视结构示意图。

25.图6为本实用新型提供的实施例二的爆炸结构示意图。

26.图7为图6的侧剖结构示意图。

27.图8为本实用新型提供的实施例二安装完成后的剖视结构示意图。

具体实施方式

28.为了便于本领域技术人员理解,现将实施例结合附图对本实用新型的结构作进一步详细描述:

29.实施例一

30.参考图1-5,本实施例所述的管桩抗拔机械接头用于连接两个有端板管桩8,两个所述有端板管桩8相互连接的一端分别设有第一端板81和第二端板82;

31.一种管桩抗拔机械接头,包括:

32.连接件1,一端设为和连接部12,所述连接部12包括若干沿其周向间隔设置的弧形的弹簧块121,若干所述弹簧块121的外壁上设有若干沿其轴向间隔设置的弧形外齿13,若干所述弹簧块121围合形成锁紧通道122;所述连接件1的另一端设为安装部11,所述安装部11可与所述第一端板81通过现有的连接方式可拆卸设置,例如螺接等;本实施例中,所述弹簧块121由弹簧钢材质制成,具体地,采用65mn钢材制成,65mn钢板热处理后可做成各种工件,例如挡圈,垫片,弹簧板等,其具有在强烈的冲击、挤压条件下,表层迅速发生加工硬化现象,使其在保持良好的韧性和塑性的同时硬化层具有良好的耐磨性能。在其他实施例中,所述弹簧块121也可以由其他具有良好韧性和塑性的弹簧钢材制成,例如82b钢等,在此不做具体限定。

33.下壳体2,顶面开口且内部设有抗拔套筒3、限位套筒4和插接件5,所述下壳体2可通过现有的连接方式埋设于所述第二端板82内且暴露顶面开口,例如焊接等,所述抗拔套筒3的上端设为锥形的抗拔部31,所述限位套筒4套设于所述抗拔部31和下壳体2之间,且所述限位套筒4的内壁与所述抗拔部31的外壁锥面配合连接,所述限位套筒4的外壁以及所述抗拔套筒3的外壁与所述下壳体2的内壁可通过现有的连接方式可拆卸设置,例如螺接等,所述抗拔套筒3的内壁开设有与若干所述弧形外齿13相适配的若干环形齿槽32,所述插接件5设于所述下壳体2的内底部并与所述锁紧通道122相对应,所述连接部12打入所述抗拔套筒3内后,若干所述弧形外齿13在所述弹簧块121的弹力作用下限位啮合于若干所述环形齿槽32内,所述插接件5过盈配合插设于所述锁紧通道122内,从而将若干所述弹簧块121的下端锁紧设置于所述抗拔套筒3内。

34.上述结构的设置,通过若干弹簧块121和插接件5的配合替换现有技术中弹簧和若干分体式锁紧件的配合,来实现快速连接并锁紧连接件1的效果,具体地,当连接部12打入抗拔套筒3内后,若干弧形外齿13在弹簧块121的弹力作用下限位啮合于若干环形齿槽32内,通过若干弧形外齿13与环形齿槽32的啮合实现抗拔效果,插接件5过盈配合插设于锁紧通道122内,从而将若干弹簧块121的下端锁紧设置于抗拔套筒3内,实现锁紧连接件1,进一步提高机械接头的抗拔效果,连接过程省时省力,同时,缩减了机械接头整体的零件数量,组装机械接头的过程简单快速。

35.为了提高所述抗拔套筒3的抗拔效果,所述抗拔套筒3的侧壁开设有一条连通其上下端面且连通至其内壁的收缩开口33。从而在机械接头整体安装完成后,当连接件1向上拔时带动所述抗拔套筒3向上移动,在所述抗拔部31与限位套筒4的锥面配合限位下,所述收缩开口33产生收缩,进一步锁紧所述连接件1,从而实现锁紧抗拔效果。

36.为了提高机械接头整体的抗拔效果,所述弧形外齿13包括横截面为方形的抵接部131,以及横截面为斜边朝下的直角三角形的导向部132,所述环形齿槽32包括分别与所述

抵接部131和导向部132相适配的抵接区321和导向区322。通过包括抵接部131和导向部132的横截面为梯形的齿,替换现有技术中横截面为直角三角形的齿,在实现快速连接的同时,通过抵接部131和抵接区321之间的抵接,加大若干弧形外齿13和环形齿槽32之间的接触面积,从而加大二者之间的摩擦力,进而提高机械接头整体的抗拔效果,且抵接部131的设置可以避免导向部132在连接过程中变形失效,提高了导向部132的稳定性,进而延长若干弧形外齿13的使用寿命。

37.具体地,所述抵接部131的厚度d1设为0.5mm-1.5mm,所述导向部132的厚度d2设为1.5mm-2.5mm,所述导向部132的倾角a设为40

°‑

50

°

。优选地,本实施例中,所述抵接部131的厚度d1设为1mm,所述导向部132的厚度d2设为2mm,所述导向部132的倾角a设为45

°

。从而在实现快速连接的同时,加大若干弧形外齿13和环形齿槽32之间的接触面积,从而加大二者之间的摩擦力,进而提高机械接头整体的抗拔效果;在其他实施例中,所述抵接部131的厚度d1、所述导向部132的厚度d2和所述导向部132的倾角a均可根据具体情况做适应性调整。

38.具体地,若干所述弧形外齿13之间的间距d3设为1.5mm-2.5mm。优选地,本实施例中,若干所述弧形外齿13之间的间距设为2mm,加大了连接部12和抗拔套筒3的接触面积,从而加大连接件1和抗拔套筒3之间的摩擦力,进而提高机械接头整体的抗拔效果;在其他实施例中,若干所述弧形外齿13之间的间距d3均可根据具体情况做适应性调整。

39.为了避免若干弹簧块121向下打入抗拔套筒3内过程中,过早与插接件5进行过盈配合产生变形,影响连接进度,所述插接件5的高度h设为8mm-10mm,优选地,本实施例中,所述插接件5的高度h设为9mm,在其他实施例中,所述插接件5的高度h可根据具体情况做适应性调整,所述插接件5的高度h大于一层所述弧形外齿13的厚度,小于两层所述弧形外齿13的厚度即可。

40.实施例二

41.参考图6-8,在实施例一的基础上,本实施例所述的管桩抗拔机械接头用于连接两个无端板管桩9,两个所述无端板管桩9分别包括预埋钢筋91;

42.进一步地,还包括上壳体6,所述上壳体6和下壳体2均呈筒状设置,所述上壳体6和下壳体2相互远离的一端内部设有相对称的卡接通道7,所述卡接通道7呈台阶状设置,且两个所述卡接通道7朝相互远离的方向内径由大变小。从而使所述上壳体6和下壳体2可以分别通过预埋钢筋91安装于两个所述无端板管桩9上,具体地,所述预埋钢筋91的一端设为与所述卡接通道7相适配的卡接头92,所述上壳体6和下壳体2分别通过所述卡接头92和卡接通道7的配合与所述预埋钢筋91连接后,再将所述预埋钢筋91分别预埋于两个所述无端板管桩9内。

43.进一步地,所述插接件5与所述下壳体2分体设置,且所述插接件5的下端外壁呈环形凸起形成与所述下壳体2的内径相适配的盖设部51,所述插接件5通过所述盖设部51盖设于所述下壳体2内的卡接通道7的顶部。

44.本实施例的其他结构与实施例一相同,在此不再赘述。

45.以上所述仅为本实用新型的优选实施方式而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1