主动控制型装配式沉井施工系统及施工方法与流程

本发明涉及一种沉井施工方法及系统,尤其涉及一种主动控制型装配式沉井施工系统及施工方法。

背景技术:

1、随着城镇化进程的不断加快和城市基础设施建设的发展,城市土地资源短缺问题逐步显现,工程建设不断向地下发展,以缓解地面土地短缺难题。沉井结构因具有施工场地占用面积小、整体刚度大、承载能力强、对周边环境扰动小等特点,在盾构隧道进出井、地下停车场及污水处理站等项目中得到广泛应用。

2、当沉井下沉深度较深或下沉地层软弱时,若继续采用依靠自(配)重下沉的传统沉井法施工,为平衡地下水压力,一般考虑不排水下沉,且在下沉困难时采用抽水降低井内水位、减小浮力的方式辅助下沉。但是抽水会改变沉井结构原有力学平衡状态,从而引发突超沉、下沉歪斜偏位等问题;后续需要对沉井结构进行纠偏,且在反复纠偏过程中会造成土体损失,继而对周边地层沉降产生较大影响。

3、为解决上述问题,需要提供一种主动控制型装配式沉井施工系统及施工方法。

技术实现思路

1、本发明的目的在于提供一种主动控制型装配式沉井施工系统及施工方法,解决了当沉井主体结构下沉深度较深或下沉地层软弱时,在下沉困难情况下采用抽水强迫下沉引发沉井主体结构突超沉、下沉歪斜偏位、后续反复纠偏导致土体损失、对周边地层沉降产生较大影响的问题。

2、本发明是这样实现的:

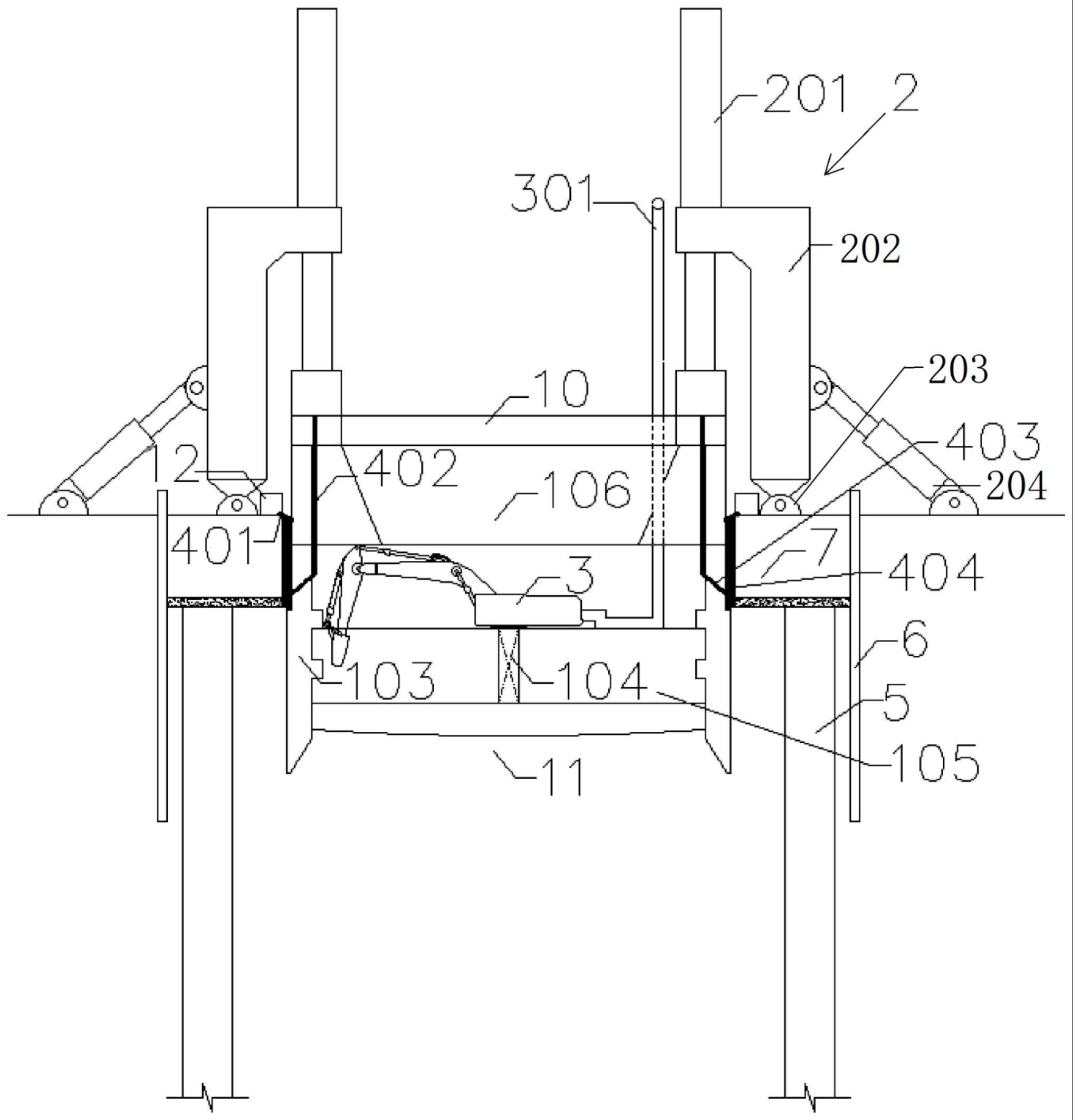

3、一种主动控制型装配式沉井施工系统,包括管片系统、提压系统、取土系统和压浆系统;管片系统包括刃脚节组件和预制管节,刃脚节组件施工在土体上,若干节预制管节依次装配在刃脚节组件上;若干组提压系统周向设置在管片系统的四周,管片系统通过若干组提压系统下沉至土体内;取土系统设置在刃脚节组件上,并将刃脚节组件范围内的土体转换成泥浆后排出;若干组压浆系统周向设置在管片系统的四周,压浆系统在管片系统的侧壁上压注泥浆形成护壁结构。

4、一种主动控制型装配式沉井施工系统的施工方法,包括以下步骤:

5、步骤1:对施工场地进行压实整平处理,并在沉井施工区域施工刃脚节组件;

6、步骤2:在刃脚节组件上安装若干组提压系统和取土系统;

7、步骤3:若干组提压系统协同工作,下压并自动调平刃脚节组件,完成沉井主体结构的初沉;

8、步骤4:取土系统在刃脚节组件的范围内进行下沉取土并排出,同时通过压浆系统压浆,在刃脚节组件的外侧壁上形成护壁;

9、步骤5:刃脚节组件下沉到位后,固定刃脚节组件,并在刃脚节组件的顶部装配第一节预制管节;

10、步骤6:解除对刃脚节组件的固定,取土系统在刃脚节组件的范围内进行下沉取土并排出,通过压浆系统继续压浆,在管片系统的外侧壁上形成护壁;

11、步骤7:刃脚节组件和第一节预制管节下沉到位后,固定第一节预制管节,并在第一节预制管节的顶部装配第二节预制管节;

12、步骤8:重复步骤6和步骤7,直至管片系统下沉到最终设计深度,形成整体的沉井主体结构;

13、步骤9:固定最后一节预制管节,拆除提压系统,通过压浆系统向沉井主体结构的外侧壁与土体之间注浆;

14、步骤10:拆除取土系统,在刃脚节组件的范围内施工封底混凝土;

15、步骤11:拆除压浆系统,切割最后一节预制管节,使沉井主体结构顶部满足设计标高;

16、步骤12:在沉井主体结构的顶部施工环梁沉井连接梁;

17、步骤13:降低沉井主体结构内的水位,在封底混凝土上方浇筑混凝土形成底板。

18、所述的步骤1包括以下分步骤:

19、步骤1.1:在沉井施工区域外侧四周的土体内施工若干根反力桩和若干根钢板桩;

20、步骤1.2:在若干根钢板桩的区域内进行浅基坑开挖,并在开挖作业面铺设砂垫层,在沉井施工区域内的砂垫层上浇筑混凝土垫层;

21、步骤1.3:在若干根反力桩顶部的砂垫层上施工环梁,使环梁环向围绕沉井施工区域;

22、步骤1.4:在混凝土垫层上施工刃脚节组件。

23、所述的刃脚节组件包括刃脚支架、十字梁支架和现浇刃脚节,步骤1.4包括以下分步骤:

24、步骤1.4.1:在混凝土垫层上搭设刃脚支架,刃脚支架沿沉井施工区域周向布置;

25、步骤1.4.2:在刃脚支架内搭设十字梁支架;

26、步骤1.4.3:在刃脚支架和十字梁支架上拼装刃脚和十字梁的钢模,并于钢模内浇筑混凝土形成十字梁和现浇刃脚节,十字梁将现浇刃脚节的内部空间分割成四个单元空间,现浇刃脚节的刃脚能插入至土体内;

27、步骤1.4.4:在环梁与现浇刃脚节的外侧壁之间设置泥浆压浆系统,在现浇刃脚节的外侧壁上部设置凹槽,使刃脚节组件下沉后,在现浇刃脚节的外侧壁与环梁之间形成泥浆护壁槽,用于压浆系统的压浆。

28、所述的提压系统和取土系统的安装步骤包括:

29、在环梁的顶部周向安装若干组提压系统,并将若干组提压系统的输出端与刃脚节组件的现浇刃脚节固定连接;

30、通过若干组提压系统的顶伸件提升现浇刃脚节;

31、拆除刃脚支架和十字梁支架,凿除混凝土垫层和位于沉井施工区域内的砂垫层;

32、所述的取土系统安装在刃脚节组件的十字梁的顶部中央,取土系统的排泥管延伸至沉井施工区域外。

33、所述的步骤4包括以下分步骤:

34、步骤4.1:取土系统对刃脚节组件的现浇刃脚节内部四个单元空间内的土体进行下沉取土,并通过排泥管排出至沉井施工区域外部;

35、取土系统的下沉取土方法具体是:现浇刃脚节内的四个单元空间形成两组对角象限,取土系统沿对角线依次对两组对角象限进行取土,取土系统将挖取的土体转换成泥浆,并通过排泥管将泥浆排出至沉井施工区域外部;

36、步骤4.2:若干组提压系统协同工作,下压刃脚节组件的刃脚至土体内,使十字梁的底部与土体稳定接触,且现浇刃脚节的外侧壁与环梁之间形成泥浆护壁槽;

37、步骤4.3:通过压浆系统向泥浆护壁槽内注入减摩泥浆,通过减摩泥浆减小沉井下沉时的侧壁摩阻力;

38、压浆系统包括泥浆密封套和压浆管;泥浆密封套周向设置在环梁的顶面与刃脚节组件的现浇刃脚节的外侧壁之间,泥浆密封套封闭泥浆护壁槽的顶部;刃脚的上部形成有压浆孔,压浆管的一端外接供浆系统,压浆管的另一端通过压浆孔贯穿刃脚后与泥浆护壁槽连通。

39、所述的步骤5包括以下分步骤:

40、步骤5.1:刃脚节组件下沉到位后,在环梁上固定安装固定块,在固定块与刃脚节组件的现浇刃脚节外侧壁之间安装连接件,通过固定块和连接件固定刃脚节组件的现浇刃脚节;

41、步骤5.2:回缩若干组提压系统的顶伸件并与刃脚节组件的现浇刃脚节分离;

42、步骤5.3:在刃脚节组件的现浇刃脚节的顶部依次对称吊放预制管片,预制管片与现浇刃脚节固定连接,预制管片环向拼装构成第一节预制管节;

43、步骤5.4:延长取土系统的排泥管和压浆系统的压浆管。

44、所述的步骤6包括以下分步骤:

45、步骤6.1:将若干组提压系统的顶伸件固定连接在第一节预制管节的顶部;

46、步骤6.2:拆除连接件,将若干组提压系统协同工作下压刃脚节组件和第一节预制管节,使刃脚节组件的刃脚插入土体内,且十字梁的底部与土体稳定接触;

47、步骤6.3:取土系统对现浇刃脚节内部四个单元空间内的土体进行下沉取土,并通过排泥管排出至沉井施工区域外部;

48、步骤6.4:通过压浆系统向泥浆护壁槽内注入减摩泥浆,在刃脚节组件和第一节预制管节的外侧壁上形成护壁。

49、所述的步骤7包括以下分步骤:

50、步骤7.1:刃脚节组件和第一节预制管节下沉到位后,在固定块与第一节预制管节外侧壁之间安装连接件,通过固定块和连接件固定第一节预制管节;

51、步骤7.2:回缩若干组提压系统的顶伸件并与第一节预制管节分离;

52、步骤7.3:在第一节预制管节的顶部依次对称吊放预制管片,预制管片与第一节预制管节固定连接,预制管片环向拼装构成第二节预制管节;

53、步骤7.4:延长取土系统的排泥管和压浆系统的压浆管。

54、所述的步骤9包括以下分步骤:

55、步骤9.1:管片系统下沉到位后,在固定块与最后一节预制管节外侧壁之间安装连接件,通过固定块和连接件固定最后一节预制管节;

56、步骤9.2:回缩若干组提压系统的顶伸件并与最后一节预制管节分离;

57、步骤9.3:拆除压浆系统的泥浆密封套,通过压浆管向沉井主体结构外侧壁的泥浆护壁槽内注入置换泥浆,使其置换减摩泥浆,恢复沉井主体结构侧壁摩擦阻力。

58、本发明与现有技术相比,具有以下有益效果:

59、1、本发明由于设有提压系统,通过多个主动控制型顶伸件的协同工作,在沉井主体结构下沉过程中对沉井主体结构的姿态进行监控,通过自动提升压入和调平沉井主体结构,避免在采用传统自(配)重沉井法施工时出现突沉、超沉及下沉歪斜偏位等问题。

60、2、本发明由于设有取土系统,取土系统设置在十字梁的中央顶部,可水下施工作业,适用于不排水下沉工况,并将土体转换成泥浆从排泥管排出实现下沉取土。

61、3、本发明由于设有压浆系统,在沉井主体结构下沉过程中,向沉井主体结构的外壁与环梁之间的泥浆护壁槽内压注减摩泥浆,能减小沉井主体结构下沉过程中的侧壁摩擦阻力,并在沉井主体结构下沉到设计深度后向泥浆护壁槽内压注置换泥浆,恢复沉井主体结构的侧壁摩擦阻力,以保证沉井主体结构的结构稳定性。

62、4、本发明施工工序简单,遵循先下压后取土的原则,解决了下沉深度较深或下沉地层软弱的条件下下沉困难的问题,有利于拓宽沉井工法的应用范围,缩短施工工期,符合建筑工业化发展战略。

- 还没有人留言评论。精彩留言会获得点赞!