一种基于BIM技术的海上升压站导管架建造方法与流程

本发明涉及海上升压站建造,具体地说是一种基于bim技术的海上升压站导管架建造方法。

背景技术:

1、风能是一种价值十分可观的清洁能源,在陆上风电开发进入成熟期之后,为了实现碳达峰、碳中和,国家也把风电开发的重点转向海上。海上风电具有资源丰富、发电利用小时数高、不占用土地、不消耗水资源和适宜大规模开发的特点,许多大型风电开发企业、设备制造企业都在积极探索、开发海上风电设备。

2、海上升压站是海上风电场的“心脏”,导管架是海上升压站不可或缺的结构,随着海上风电场选址越来越远离海岸线,导管架将越做越大、越高、越重。小型导管架将慢慢退出舞台,大型复杂的导管架将取而代之。大型复杂的导管架必将成为将来的发展趋势,因此,如何高效又经济建造完成大型复杂的导管架成为各个设备制造企业探求的方向。传统的海上升压站导管架建造方法,耗时耗力,建造成本高,尤其在建造大型复杂的导管架时,更是困难重重。

3、bim(building information modeling)技术,即建筑信息模型是以建筑工程项目的各项相关信息数据作为模型的基础,进行建筑模型的建立,通过数字信息仿真模拟建筑物所具有的真实信息。它具有信息完备性、信息关联性、信息一致性、可视化、协调性、模拟性、优化性和可出图性八大特点。

技术实现思路

1、本发明之目的是弥补上述之不足,向社会公开建造成本低、建造高效的一种基于bim技术的海上升压站导管架建造方法。

2、本发明的技术方案是这样实现的:

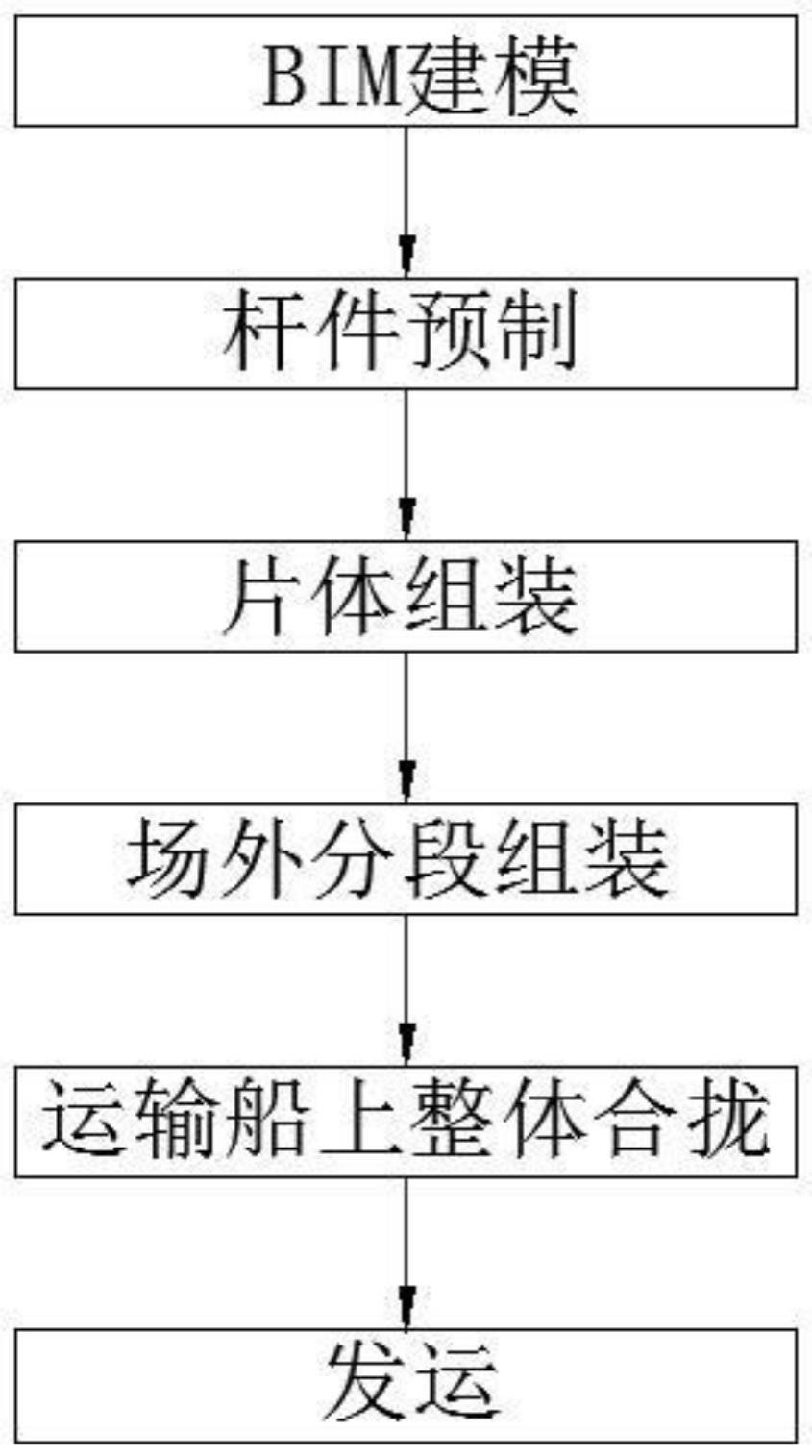

3、一种基于bim技术的海上升压站导管架建造方法,包括以下步骤:

4、步骤一、采用bim技术进行建模,根据起重能力分片、分段,计算各片、各段的理论重量,对各个部件进行3d模拟预拼装;

5、步骤二、杆件预制:根据bim建模软件导出各钢结构杆件的单件施工图,标注其各理论数据,作为车间杆件加工的依据,根据施工图完成各钢结构杆件的制备;

6、步骤三、片体组装:

7、将防沉板定义为f面、导管架轴线2轴、4轴、b轴、d轴分别定义为2面、4面、b面和d面,导管架将分段的2面、4面、b面、d面分为上下,导管架的四根立柱分别拼装在b面/d面,导管架带立柱的两个面可进行上、下面整片制作,分段处固定但不焊接,防沉箱与桩靴单独建造;

8、步骤四、场外分段组装:导管架按上下段分别组装,下段总装顺序为:f面-b面-2面-4面-d面,上段总装顺序为:b面-2面-4面-d面;

9、步骤五、运输船上整体合拢:安装导管架运输工装,就位4个防沉箱,吊装导管架下部结构,依次吊装4个桩靴,吊装上部结构;

10、步骤六、发运:升压站导管架到达海上安装地点后采用大型浮吊船吊装就位。

11、进一步优化本技术方案的措施是:

12、作为改进,所述的步骤一中,利用tekla软件进行建模,检查结构碰撞,确定各个杆件相互间的配合间隙并导出各个杆件的施工图、各个片体组装布置图,标注其理论数据,完成理论尺寸组装。

13、作为改进,所述的步骤一中,进行3d模拟预拼装的具体过程为:利用模型分析软件in-analy里的标注功能,根据数据采集位置进行设计点标注;利用模型分析软件in-analy将测量数据与设计数据进行数据匹配,使现场测量点位与bim模型点位匹配一致,实测点与设计点进行绑定计算得出偏差,并出具检验报告。

14、作为改进,在3d模拟预拼装过程中,利用ansys软件进行吊点强度及刚度的计算分析,在ansys软件的“solution”选项中插入等效应力及总体变形结果选项,并进行求解,求解后得到平台整体的的等效应力云图和变形云图。

15、作为改进,在3d模拟预拼装过程中,利用ansys软件对导管架下段上口刚度变形的计算分析,在导管架下段上口位置增加规格为325*20的钢管支撑后,计算上口整体变形情况。

16、作为改进,所述的步骤二中,在片体制作完成后进行防腐处理,并进行检验。

17、作为改进,所述的步骤四中,安装导管架运输工装的具体步骤为:运输工装需将防沉箱架空并将支撑结构设计于导管架立柱底部,根据4个立柱底部间距理论尺寸在运输船上完成运输工装的定点放样,复核放样尺寸无误后完成运输工装吊装、就位及焊接固定。

18、作为改进,根据导管架防沉箱的外形尺寸,已立柱定位点为基准,对防沉箱内侧4块防沉裙板的定位尺寸进行放样,并设置临时工装夹紧防沉裙板,使其垂直立于船甲板上。

19、作为改进,所述的钢结构杆件包括焊接钢管类杆件、无缝钢管类杆件、h型钢类杆件及u型杆件。

20、本发明与现有技术相比的优点是:

21、本发明的海上升压站导管架建造方法,利用bim技术进行建模,进行3d模拟预拼装,导出各钢结构杆件的单件施工图,导管架片体制作在厂房内进行,不易受天气影响,建造工期可以得到保证。片体拼装可在厂房内完成,减少了对拼装场地的要求,无需成片加固,片体组装无需预备杆件堆放场地。减少拼装场地上的工作量,特别是焊接工作和吊装工作,大部分的附件均在厂房内安装焊接完成,尽可能减少室外焊接作业,减少高空和交叉作业,保证施工安全。室外仅完成分段组装和整体合拢工作,大大减少了室外的工作量,减少了天气的影响,能够保证工期进步,大大提高建造效率,降低建造成本。

技术特征:

1.一种基于bim技术的海上升压站导管架建造方法,其特征是:包括以下步骤:

2.根据权利要求1所述的一种基于bim技术的海上升压站导管架建造方法,其特征是:所述的步骤一中,利用tekla软件进行建模,检查结构碰撞,确定各个杆件相互间的配合间隙并导出各个杆件的施工图、各个片体组装布置图,标注其理论数据,完成理论尺寸组装。

3.根据权利要求1所述的一种基于bim技术的海上升压站导管架建造方法,其特征是:所述的步骤一中,进行3d模拟预拼装的具体过程为:利用模型分析软件in-analy里的标注功能,根据数据采集位置进行设计点标注;利用模型分析软件in-analy将测量数据与设计数据进行数据匹配,使现场测量点位与bim模型点位匹配一致,实测点与设计点进行绑定计算得出偏差,并出具检验报告。

4.根据权利要求3所述的一种基于bim技术的海上升压站导管架建造方法,其特征是:在3d模拟预拼装过程中,利用ansys软件进行吊点强度及刚度的计算分析,在ansys软件的“solution”选项中插入等效应力及总体变形结果选项,并进行求解,求解后得到平台整体的的等效应力云图和变形云图。

5.根据权利要求3所述的一种基于bim技术的海上升压站导管架建造方法,其特征是:在3d模拟预拼装过程中,利用ansys软件对导管架下段上口刚度变形的计算分析,在导管架下段上口位置增加规格为325*20的钢管支撑后,计算上口整体变形情况。

6.根据权利要求1所述的一种基于bim技术的海上升压站导管架建造方法,其特征是:所述的步骤二中,在片体制作完成后进行防腐处理,并进行检验。

7.根据权利要求1所述的一种基于bim技术的海上升压站导管架建造方法,其特征是:所述的步骤四中,安装导管架运输工装的具体步骤为:运输工装需将防沉箱架空并将支撑结构设计于导管架立柱底部,根据4个立柱底部间距理论尺寸在运输船上完成运输工装的定点放样,复核放样尺寸无误后完成运输工装吊装、就位及焊接固定。

8.根据权利要求7所述的一种基于bim技术的海上升压站导管架建造方法,其特征是:根据导管架防沉箱的外形尺寸,已立柱定位点为基准,对防沉箱内侧4块防沉裙板的定位尺寸进行放样,并设置临时工装夹紧防沉裙板,使其垂直立于船甲板上。

9.根据权利要求1所述的一种基于bim技术的海上升压站导管架建造方法,其特征是:所述的钢结构杆件包括焊接钢管类杆件、无缝钢管类杆件、h型钢类杆件及u型杆件。

技术总结

本发明公开了一种基于BIM技术的海上升压站导管架建造方法,包括以下步骤:步骤一、采用BIM技术进行建模,进行3D模拟预拼装;步骤二、根据施工图完成各钢结构杆件的制备;步骤三、片体组装:定义为F面、2面、4面、B面和D面,防沉箱与桩靴单独建造;步骤三、场外分段组装:导管架按上下段分别组装,下段总装顺序为:F面‑B面‑2面‑4面‑D面,上段总装顺序为:B面‑2面‑4面‑D面;步骤四、运输船上整体合拢:安装导管架运输工装,就位4个防沉箱,吊装导管架下部结构,依次吊装4个桩靴,吊装上部结构;步骤五、发运:升压站导管架到达海上安装地点后采用大型浮吊船吊装就位。本发明的优点在于:建造成本低、建造高效。

技术研发人员:许创建,单双波,郑兵,张晓帆

受保护的技术使用者:华业钢构有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!