一种钢管内支撑预应力施加装置及其施工方法与流程

本发明属于建筑施工,具体涉及一种钢管内支撑预应力施加装置及其施工方法。

背景技术:

1、现如今,随着我国各大城市高层建筑、超高层建筑和市政工程的快速发展,地下空间开发规模日益增大,相应的深基坑工程数量也越来越多,因此,深基坑的设计与施工技术成为了技术热点问题。随着工程对深基坑的要求越来越高,导致施工过程中不断地出现各种问题:1、钢管预应力施加装置通常使用锲块或者垫块固定,用千斤顶施加预应力,当达到应施加的预应力后,将主顶撑钢管上因施加预应力而产生的缝隙用钢材填充焊接加固,但是施工现场安装预应力施加装置的工序繁琐且只能在现场焊接,导致精度很低;2、使用焊接的方式来防止填充物发生移动,导致一次性安装后不可调整,拆卸困难,材料消耗大,费用高。

技术实现思路

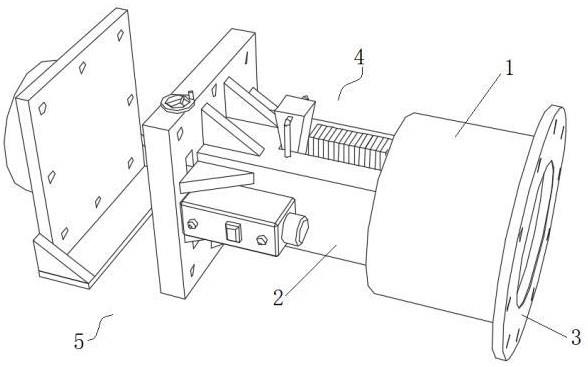

1、为了解决上述技术问题,发明人经过实践和总结得出本发明的技术方案,本发明公开了一种钢管内支撑预应力施加装置,包括钢管和液压机,连接在钢管一端上的支撑柱,以及位于钢管端部、与支撑柱相对设置的法兰盘,所述支撑柱与钢管之间设有固定单元,以实现钢管与支撑柱间的连接调节,所述支撑柱上与钢管相对的一侧设有支撑单元,所述支撑单元设置于基坑的围檩表面。

2、进一步优选地,所述固定单元包括设置于钢管内的限位板,开设于支撑柱顶部的限位槽,以及与限位板相配合的限位组件,所述限位板滑动连接于限位槽内。

3、进一步优选地,位于限位槽一侧的所述支撑柱上开设有放置槽,所述放置槽一侧内壁上设有多个垫板,且放置槽内设有用于防止多个垫板移动的存储组件。

4、进一步优选地,所述限位组件包括对称开设于限位槽两侧的两个通孔,分别设置于两个通孔内的两个固定螺杆,以及连接在两个固定螺杆相互靠近的一端上的楔型块,两个所述固定螺杆下端均贯穿支撑柱与螺母连接,所述楔型块与垫板相配合,且楔型块侧边开设有多个插孔。

5、进一步优选地,所述存储组件包括开设于放置槽一侧的第一安装槽,滑动设置于第一安装槽内并与垫板相配合的推板,以及连接在推板一侧上的l型块,

6、进一步优选地,所述l型块与第一安装槽之间设有压簧一,所述第一安装槽侧壁上设有与l型块相配合的触发块,所述触发块贯穿延伸至通孔内,且触发块位于通孔内的一端与固定螺杆相配合。

7、进一步优选地,所述支撑柱内开设有第二安装槽,所述第二安装槽内滑动安装有第一l型杆,所述第一l型杆一端贯穿第二安装槽与液压机形成配合,其另一端固定连接有第二l型杆,所述第二l型杆与插孔相配合,所述第一l型杆与第二安装槽之间设有压簧二。

8、进一步优选地,所述支撑单元包括第一固定板和第二固定板,所述第一固定板与第二固定板上均开设有多个固定孔,所述第二固定板两侧均固定连接有侧板,两个所述侧板之间设有横板,所述液压机通过连接组件安装在第一固定板一侧上。

9、进一步优选地,所述连接组件包括开设于第一固定板上的滑槽,转动设置于滑槽内的双向丝杆,套设于双向丝杆上的两个滑块,以及连接在滑块靠近支撑柱一侧上的压板,所述压板与液压机相配合,所述双向丝杆一端贯穿第一固定板与手轮连接。

10、本发明还公开了一种钢管内支撑预应力施加装置的施工方法,包括以下步骤:

11、s1、使用时将第二固定板与基坑内设置的围檩固定连接,准备接收支撑装置,接着在吊装前将支撑柱与钢管的位置依据基坑需要支撑的宽度进行调整,并将需要与法兰盘进行固定的固定部进行安装;

12、s2、调整完毕后开始吊装,将第一固定板放置在横板上,调整两端与基坑的角度保证装置的水平,接着将液压机通过吊机放下,工人将液压机放置在支撑柱的一侧,并将手轮转动,使得手轮带动双向丝杆转动,双向丝杆带动两个滑块相互靠近,滑块带动压板移动并将液压机进行固定,保证液压机的水平位置,放置由于倾斜导致施工精度出错,固定完成后保持手轮固定状态的同时启动液压机,液压机的活塞杆前伸与钢管的一侧接触并挤压,由工作人员记录数据,达到预应力的标准时停止液压机的伸出;

13、s3、在液压机放入的过程中,液压机的一侧挤压第一l型杆,使得第一l型杆向内收缩,第一l型杆移动时带动第二l型杆移动,使得第二l型杆的一端从插孔中移出,解除对楔型块的控制,接着向下按压楔型块,楔型块带动两侧的固定螺杆向下移动,固定螺杆向下移动的过程中与触发块接触并挤压使得触发块向一侧收缩,触发块的一侧与l型块的一侧接触并挤压使得l型块带动推板向内收缩,解除对垫板的挤压;

14、s4、接下来由工作人员将露在外部的多个垫板从放置槽移动至限位槽中,然后用铁锤或其他重物将楔型块向下锤动,使得垫板与限位板贴紧,再将两个固定螺杆的底部使用螺母拧紧防止楔型块被挤出,最后将第一固定板与第二固定板使用螺栓进行固定;

15、s5、完成安装后,启动液压机将活塞杆收回,并反向转动手轮使得液压机可以取出,随着液压机取出的过程中,第一l型杆由于压簧二的弹力回到初始位置,并带动第二l型杆重新进入与之对应的插孔中,再次对楔型块进行固定;

16、s6、在完成工作的小时内对装置进行监测,当需要再次进行预应力调整时可以先将液压机进行固定,使用液压机再次调整至预应力标准位置后,再次敲击楔型块进行固定,并拧紧螺母。

17、与现有技术相比,本发明可以获得以下技术效果:

18、本发明通过栓接的方式替代传统的焊接固定方式,在实现固定限位的同时,能够有效减少材料消耗,降低安装费用,提高安装质量;并且在后续的监测中,如果基坑两侧发生一定的变化导致预应力没有达到指定要求,还可以进行调整,避免一次性安装存在的不可调整的问题。

技术特征:

1.一种钢管内支撑预应力施加装置,包括钢管(1)和液压机(7),其特征在于:还包括连接在钢管(1)一端上的支撑柱(2),以及位于钢管(1)端部、与支撑柱(2)相对设置的法兰盘(3),所述支撑柱(2)与钢管(1)之间设有固定单元(4),以实现钢管(1)与支撑柱(2)间的连接调节,所述支撑柱(2)上与钢管(1)相对的一侧设有支撑单元(5),所述支撑单元(5)设置于基坑的围檩表面。

2.根据权利要求1所述的一种钢管内支撑预应力施加装置,其特征在于:所述固定单元(4)包括设置于钢管(1)内的限位板(41),开设于支撑柱(2)顶部的限位槽(42),以及与限位板(41)相配合的限位组件,所述限位板(41)滑动连接于限位槽(42)内。

3.根据权利要求2所述的一种钢管内支撑预应力施加装置,其特征在于:位于限位槽(42)一侧的所述支撑柱(2)上开设有放置槽(21),所述放置槽(21)一侧内壁上设有多个垫板(22),且放置槽(21)内设有用于防止多个垫板(22)移动的存储组件。

4.根据权利要求3所述的一种钢管内支撑预应力施加装置,其特征在于:所述限位组件包括对称开设于限位槽(42)两侧的两个通孔(43),分别设置于两个通孔(43)内的两个固定螺杆(44),以及连接在两个固定螺杆(44)相互靠近的一端上的楔型块(45),两个所述固定螺杆(44)下端均贯穿支撑柱(2)与螺母连接,所述楔型块(45)与垫板(22)相配合,且楔型块(45)侧边开设有多个插孔(451)。

5.根据权利要求3或4所述的一种钢管内支撑预应力施加装置,其特征在于:所述存储组件包括开设于放置槽(21)一侧的第一安装槽(23),滑动设置于第一安装槽(23)内并与垫板(22)相配合的推板(24),以及连接在推板(24)一侧上的l型块(25)。

6.根据权利要求5所述的一种钢管内支撑预应力施加装置,其特征在于:所述l型块(25)与第一安装槽(23)之间设有压簧一(26),所述第一安装槽(23)侧壁上设有与l型块(25)相配合的触发块(27),所述触发块(27)贯穿延伸至通孔(43)内,且触发块(27)位于通孔(43)内的一端与固定螺杆(44)相配合。

7.根据权利要求4所述的一种钢管内支撑预应力施加装置,其特征在于:所述支撑柱(2)内开设有第二安装槽(28),所述第二安装槽(28)内滑动安装有第一l型杆(6),所述第一l型杆(6)一端贯穿第二安装槽(28)与液压机(7)形成配合,其另一端固定连接有第二l型杆(61),所述第二l型杆(61)与插孔(451)相配合,所述第一l型杆(6)与第二安装槽(28)之间设有压簧二(29)。

8.根据权利要求1所述的一种钢管内支撑预应力施加装置,其特征在于:所述支撑单元(5)包括第一固定板(51)和第二固定板(52),所述第一固定板(51)与第二固定板(52)上均开设有多个固定孔(53),所述第二固定板(52)两侧均固定连接有侧板(54),两个所述侧板(54)之间设有横板(55),所述液压机(7)通过连接组件安装在第一固定板(51)一侧上。

9.根据权利要求1所述的一种钢管内支撑预应力施加装置,其特征在于:所述连接组件包括开设于第一固定板(51)上的滑槽(511),转动设置于滑槽(511)内的双向丝杆(512),套设于双向丝杆(512)上的两个滑块(513),以及连接在滑块(513)靠近支撑柱(2)一侧上的压板(514),所述压板(514)与液压机(7)相配合,所述双向丝杆(512)一端贯穿第一固定板(51)与手轮(515)连接。

10.一种根据权利要求1所述的钢管内支撑预应力施加装置的施工方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种钢管内支撑预应力施加装置及其施工方法,属于建筑施工技术领域,包括钢管和液压机,连接在钢管一端上的支撑柱,以及位于钢管端部、与支撑柱相对设置的法兰盘,所述支撑柱与钢管之间设有固定单元,以实现钢管与支撑柱间的连接调节,所述支撑柱上与钢管相对的一侧设有支撑单元,所述支撑单元设置于基坑的围檩表面。本发明通过栓接的方式替代传统的焊接固定方式,在实现固定限位的同时,能够有效减少材料消耗,降低安装费用,提高安装质量;并且在后续的监测中,如果基坑两侧发生一定的变化导致预应力没有达到指定要求,还可以进行调整,避免一次性安装存在的不可调整的问题。

技术研发人员:王海珍,任亚强,杨移福,何猛

受保护的技术使用者:中国十七冶集团有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!