一种动力触探记录方法及装置与流程

本发明属于工程地质勘察,尤其涉及一种动力触探记录方法及装置。

背景技术:

1、动力触探试验(dynamic penetration test,简称dpt)是岩土工程勘察常用的一种原位测试方法。该方法利用标准质量的穿心锤,以一定高度的自由落距锤击锤垫,锤垫通过钻杆将动能传递至底部的探头,根据标准规格探头贯入土中的难度,即打入土中一定距离所需的锤击数,判定土层的力学性质,具有勘探与测试的双重功能。

2、传统的动力触探记录通过试验现场的检测人员人工计数,但是由于锤击数较多,试验过程时间较长,且试验场地环境存在一定干扰,因此很容易发生检测人员数错锤击次数的情况。

3、公开号为cn115059046a的中国专利公开了一种标贯动探自动记录仪及其控制方法,其包括底板、连接杆、锤头和贯入管,锤头连接有吊绳,连接杆的顶端固定安装有锤垫,连接杆的底端与贯入管的一端固定连接,底板开设有供连接杆和贯入管穿设的通孔,锤垫远离连接杆的一侧固定安装有导向杆,锤头滑动套设于导向杆,锤垫的底侧固定安装有第一距离传感器,锤垫的顶侧固定嵌设有第一压力传感器,底板的顶侧放置有显示器,显示器电连接于第一压力传感器和第一距离传感器。其仍然存在以下问题:1、其设备结构庞大,不利于收纳和携带,场地有限时不便于使用;2、其所需传感器数量较多,安装较为复杂。

技术实现思路

1、本发明的目的在于克服现有技术中的至少一方面缺陷,提供一种动力触探记录方法及装置,能够实现动力触探现场记录,且能够便捷地对试验结果进行记录。

2、为了实现上述目的,本发明的技术方案如下:

3、第一方面,本发明提供一种动力触探记录方法,包括以下步骤:

4、步骤s1、安装落锤和锤垫:将所述锤垫设置在动力触探试验的土层点位上,将所述落锤设置在所述锤垫的上方;将所述落锤设置为套设在动力触探杆上的穿心锤,将所述动力触探杆在所述锤垫上方的部分设置为引导杆,将所述锤垫固定连接在所述引导杆的底部,所述引导杆用于引导所述落锤沿其下落后击至所述锤垫;将所述动力触探杆在所述锤垫下方的部分设置为触探杆,所述触探杆的底端用于接触并贯入土层点位形成试验孔位;

5、步骤s2、安装激光测距仪:将所述激光测距仪安装在所述落锤和所述锤垫的下方,并使得所述激光测距仪在竖直方向上测量t时刻所对应的所述落锤的高度ht;

6、步骤s3、测量并记录落锤初始高度:在动力触探试验开始时,试验人员控制所述激光测距仪测量在初始时刻t00时所述锤垫的初始高度并记录该初始高度

7、步骤s4、现场录音:在动力触探试验的全过程中,进行现场录音,包括:

8、步骤s41、录制试验人员口述信息:在动力触探试验开始时,录制试验人员的口述信息,口述信息包括土层点位信息和所述触探杆的初始长度l0;

9、步骤s42、录制锤击声音:在动力触探试验过程中,全程录制试验过程的声音;

10、步骤s5、录音识别:对步骤s4录音的录制内容进行识别,包括:

11、步骤s51:识别试验人员口述信息:识别步骤s41中录制的土层点位信息和所述触探杆的初始长度l0;

12、步骤s52:识别锤击声音及其对应的锤击时刻:识别步骤s42中录制的所述落锤每次下落锤击所述锤垫的声音,从录音的时间信息中得到每次锤击声音对应的锤击时刻t0n;

13、步骤s6、激光测距仪测量落锤高度:当步骤s52中识别到锤击发生时,所述激光测距仪测量该锤击时刻t0n时所述落锤降至所述锤垫时的高度并记录;

14、步骤s7、得到每次锤击时刻对应的落锤1高度:将步骤s52中识别出的每次锤击声音在录音中对应的锤击时刻t0n,与步骤s6中记录的每次锤击发生时测量并记录的所述落锤降至所述锤垫时的高度一一对应,得到每次锤击时刻t0n所对应的所述落锤降至所述锤垫时的高度

15、步骤s8、计算每次锤击时刻发生的落锤位移:对步骤s3和步骤s7中所述落锤高度的变化进行计算,计算相邻两次锤击时刻t0n与t0n-1之间发生的落锤位移如式(1):

16、

17、得到每次锤击发生时间t0n对应的落锤位移

18、步骤s9、计算各次锤击对应的累计位移:通过步骤s52识别并计数时间段t00-t0n对应的锤击总数通过式(2)计算所述落锤在时刻对应的累计位移

19、步骤s10、得到动力触探试验结果:将步骤s9中所述落锤在各t0n时刻所对应的累计位移与各时刻t0n对应的锤击数进行一一对应,获得所述落锤在各累计位移所对应的累计锤击次数根据式(3)计算得到土层点位在表面以下各段固定位移sc对应的动力触探试验结果cn:

20、当时,

21、当时,

22、

23、优选地,在步骤s8和步骤s9之间,进行如下步骤:

24、步骤s11、第m次增设钻杆:将所述落锤、所述引导杆及所述锤垫移开,将所述钻杆续接在所述引导杆和所述触探杆之间,再将所述引导杆及所述锤垫连接在所述触探杆上,并将所述落锤套设在所述引导杆上,且设置在所述锤垫的上方;

25、第m次增设所述钻杆前,累计位移计算结果记为最后一次所述落锤下降到锤垫时的高度计为

26、试验人员控制所述激光测距仪测量第m次增设钻杆后,控制所述激光测距仪测量所述锤垫的初始高度录音口述增设所述钻杆长度信息;

27、增设本次增设所述钻杆长度lm如式(4):

28、

29、第n次增加所述钻杆后,增加所述钻杆的总长度ln如式(5):

30、

31、所述触探杆的总长度l如式(6):

32、

33、重复步骤s5至s8;

34、步骤s12、得到本次增加钻杆各时刻位移:本次增加所述钻杆后所述落锤在时刻对应的位移如式(7):

35、

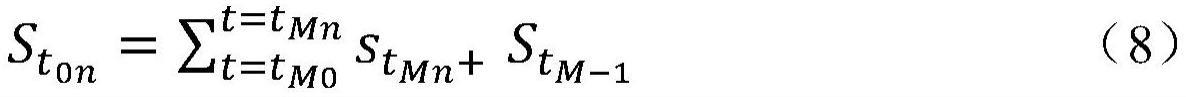

36、此时累计位移如式(8):

37、

38、然后,再进行步骤s10。

39、优选地,当所述落锤下降至所述激光测距仪的高度位置之前,在步骤s9和步骤s10之间进行步骤s11至步骤s12。

40、优选地,若土层点位遇到硬夹层,在步骤s12和步骤s10之间,进行以下步骤:

41、步骤13、穿过硬夹层:将所述触探杆从所述试验孔位取出,通过钻机将钻杆钻入所述试验孔位直至穿过硬夹层,然后取出所述钻杆,再重新将所述触探杆放入所述试验孔位中;

42、步骤s14、第n次穿过硬夹层后,录制试验人员口述信息:穿过硬夹层厚度hn的口述信息;

43、步骤s15、语音识别硬夹层厚度:语音识别步骤s14中的录制的硬夹层的厚度hn;

44、重复步骤s5至s8;

45、步骤s16、计算本次穿过硬夹层后位移:本次穿过硬夹层后所述落锤在tmn时刻对应的位移如式(9):

46、

47、将第n次穿过硬夹层之前的累计位移记作则此时累计位移如式(10):

48、

49、然后,再进行步骤s10。

50、优选地,在步骤s10之后,进行步骤s101、修正锤击次数:将段对应固定位移sc的锤击数cn按照式(11)修正:

51、c′n=αcn (11)

52、式(11)中,c′n为经修正后的锤击次数,cn为实测锤击次数,α为修正系数。

53、优选地,在步骤s1中,采用至少两台所述激光测距仪,并将多台所述激光测距仪设置在同一水平高度上。

54、第二方面,本发明提供一种动力触探记录装置,包括落锤、动力触探杆、锤垫、激光测距仪、录音设备和计算机,所述落锤的内部设置有竖向的穿孔;所述动力触探杆穿过所述落锤上的所述穿孔;所述锤垫固定在所述动力触探杆上,并位于所述落锤的下方,且其外径大于所述落锤其穿孔的内径;所述激光测距仪安装在所述落锤和所述锤垫的下方;所述录音设备设置在与所述锤垫预设距离范围内;所述计算机与所述激光测距仪和所述录音设备连接。

55、优选地,所述装置还包括可增设的钻杆,所述动力触探杆包括可拆卸连接的引导杆和触探杆,所述钻杆可拆卸连接在所述引导杆和所述触探杆之间,用于增加所述动力触探杆的整体长度。

56、优选地,所述钻杆安装在钻机上。

57、优选地,所述钻机上设置支架,所述激光测距仪安装在所述支架上。

58、本发明提供的动力触探记录方法及装置,具有以下有益效果:

59、1、传统的动力触探试验中,试验现场的检测人员人工计数锤击次数,容易受到试验场地环境干扰,容易数错锤击次数,而本发明提供的动力触探记录方法,能够准确记录现场锤击数和锤击发生的位移,能够实现动力触探现场记录,且能够便捷地对试验结果进行记录,其相对于传统技术的人工观测,能够大大提高试验精度。

60、2、传统的动力触探试验中,通过人工记录试验数据,并在后期试验结果分析时,需要将现场记录结果重新输入至计算机进行后续数据统计处理,而本发明提供的动力触探记录方法,能够直接将试验数据保存在计算机中,并通过计算机进行计算和处理,能够提高试验自动化程度,节约大量数据处理时间和人工成本,提高试验效率。

61、3、本发明提供的动力触探记录装置,适用于动力触探记录方法,其结构合理,易于安装,便于收纳、携带和运输,节省场地,使用方便;便于安装激光测距仪。

- 还没有人留言评论。精彩留言会获得点赞!