设备基础预埋螺栓精确安装施工方法及装置与流程

本发明涉及螺栓施工,具体为设备基础预埋螺栓精确安装施工方法及装置。

背景技术:

1、随着建筑行业的发展,各类设备安装越来越多,预埋螺栓也越来越大、越长,施工中对地脚螺栓的预埋精度提出了越来越高的要求,设备的各个地脚螺栓如果不能保持高度一致的话,很可能造成设备的倾斜甚至倒塌,地脚螺栓的垂直度也须符合要求,如果在砼振捣中地脚螺栓出现倾斜或位移,后期往往很难调整,造成设备安装施工困难,土建队伍和安装队伍扯皮严重,效果不理想。在安装现场只能通过扩孔或开长孔来弥补由于预埋螺栓偏位而造成的缺陷,这种情况,会使安装质量、施工进度产生很多不利影响;

2、参阅公开号为“cn203625921u”的“地脚螺栓预埋安装精度控制装置”可知,该专利包括模板、锚板、样板和调节支架,样板、锚板和样板上具有多个同轴心的地脚螺栓定位孔,单一地脚螺栓依次穿过处于同一轴线的定位孔内,样板设置在地脚螺栓的顶端,模板设置在样板的下方,地脚螺栓的下部与锚板的平面垂直设置,调节支架设置在地脚螺栓的下端,该专利解决了:预埋地脚螺栓砼浇筑的精度和可靠度,降低了施工风险,使得难以精确控制的直径大、根数多的设备基础地脚螺栓预埋变得准确、可控;管理成本、技术风险也相应降低,提高了基础施工质量的技术问题,但是在本领域技术人员具体实施该专利的过程中,发现该专利存在以下技术问题:安装方法整体构造较为复杂,适用范围小,施工人员素质要求高;

3、参阅公开号为“cn115262616a”的“重型设备基础预埋螺栓精确定位方法”可知,该专利通过对设备底座定位样板制作、样板的安装工艺优化、地脚螺栓定位工艺、设备基础混凝土浇筑,满足了设备安装过程中,遇到的预埋螺栓处于各种限制条件下的预埋螺栓精确定位的要求,解决了:设备安装过程中,遇到的预埋螺栓处于基础承台薄壁且高、植筋与预埋螺栓同时浇筑、螺栓密排、设备本体厚重等各种限制条件下的预埋螺栓精确定位的要求,实现特殊设备安装时螺栓预埋精确定位的技术问题,但是在本领域技术人员具体实施该专利的过程中,发现该专利存在以下技术问题:主要针对的是重型设备基础预埋螺栓的问题的解决方法,对施工工人素质要求较高,应用范围有限,适用性较差;

4、参阅公开号为“cn115450332a”的“一种可精确调整大直径成套预埋螺栓安装精度的施工方法”可知,该专利公开了包括步骤一:制作成套预埋螺栓定型架,步骤二:安装调节装置,步骤三:安装和初步调整预埋螺栓,步骤四:整体吊装就位,步骤五:利用调整顶丝精确调整预埋螺栓,步骤六:混凝土浇筑过程中进行预埋螺栓定位监测,步骤七:混凝土浇筑完毕、初凝前进行螺栓定位复测,步骤八:围栏围护,该专利解决了大直径成套预埋螺栓采用单颗螺栓依次安装成套定型的传统安装方式造成的整体安装精度和效率都很低等问题,提高钢铁厂大型冶炼和轧制设备基础的大直径成套预埋螺栓安装精度和效率的技术问题,但是在本领域技术人员具体实施该专利的过程中,发现该专利存在以下技术问题:施工工艺复杂,可操作难度大,预留要求精度高,主要应用于大型设备和厂房,适用性有待考证;

5、因此需要对以上问题提出一种新的解决方案。

技术实现思路

1、本发明的目的在于提供设备基础预埋螺栓精确安装施工方法及装置,通过埋设预埋盒,二次灌浆的施工方法,提高了预埋螺栓的施工精度和质量,确保了设备安装的顺利施工,具有操作方便、经济实用、快速高效、安装效果好等优势,可以较好地提高施工质量,保证安装效果。

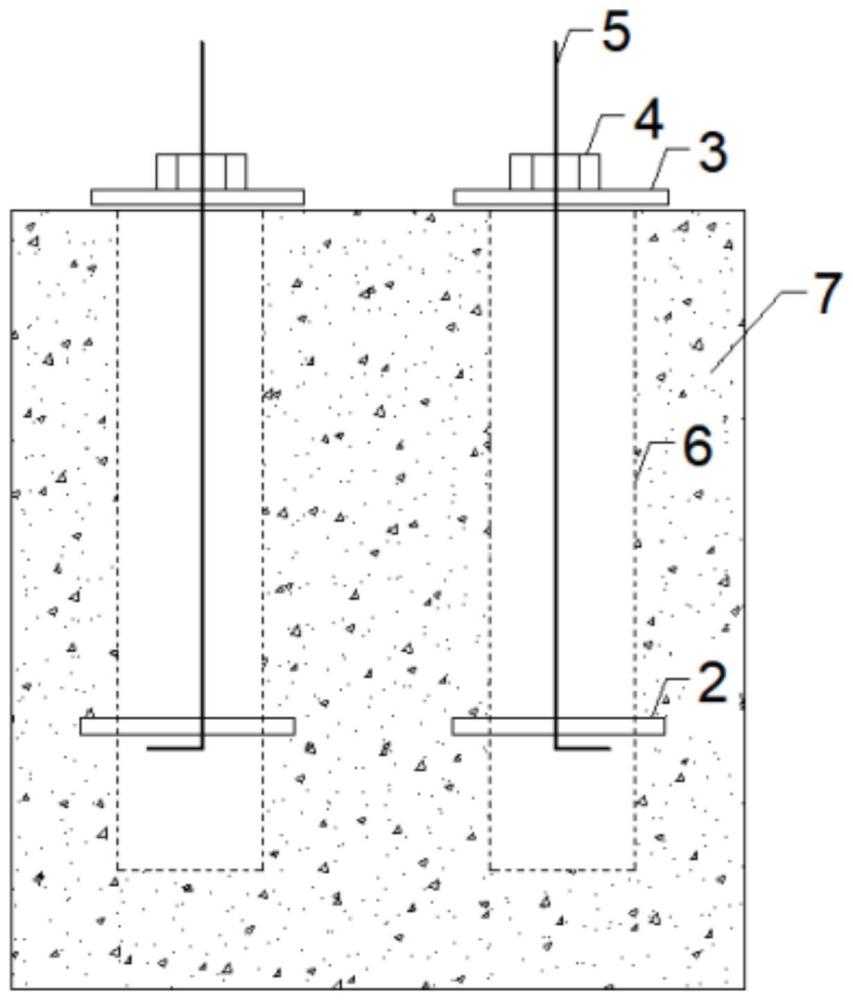

2、为实现上述目的,本发明提供如下技术方案:设备基础预埋螺栓精确安装施工装置,包括混凝土,还包括预埋盒和预埋螺栓,所述预埋盒处于预设位置后的周侧面均浇筑有混凝土,所述预埋盒的下部设置有第一锚板,所述预埋盒的顶端设置有第二锚板,所述第一锚板的内侧和第二锚板的内侧均开设有用于配装的孔,所述预埋螺栓贯穿第一锚板内侧的孔和第二锚板内侧的孔,所述第二锚板的外侧设置有定位组件,所述定位组件用于对第二锚板内侧的预埋螺栓进行固定。

3、在上述方案下进一步的,所述预埋盒由多个带孔钢板网制成,用于确保预埋盒和混凝土紧密结合。

4、在上述方案下进一步的,所述第一锚板的内侧开设有第二辅助孔,所述第二辅助孔用于放置预埋螺栓的底端,所述第二辅助孔的形状为方形,所述第二辅助孔为通孔。

5、在上述方案下进一步的,所述第二锚板的内侧开设有第一辅助孔,所述第一辅助孔用于引导预埋螺栓的顶端,所述第一辅助孔的形状为圆形,所述第一辅助孔为通孔,所述第一锚板两侧与预埋盒之间和第二锚板两侧与预埋盒之间均设置有预留间隙,所述预留间隙用于二次灌浆和振捣密实混凝土。

6、在上述方案下进一步的,所述定位组件包括螺母,所述螺母与预埋螺栓的外侧通过螺纹连接,所述螺母的的底端与第二锚板贴合。

7、预埋盒安装到位后,开始浇筑预埋盒四周的混凝土,待混凝土达到设计强度后,将预埋螺栓底部放入预埋盒下部第一锚板的第二辅助孔内,预埋螺栓上部通过第一辅助孔和第二锚板紧密结合,通过第二锚板的自由移动精确调整预埋螺栓的垂直度和位置,符合设计要求后拧紧螺母,并固定牢靠,通过第二锚板和第一锚板侧边的缝隙进行二次灌浆,并振捣密实砼。待砼初凝后即可拧掉定位组件,并取下第二锚板,重复利用。完成预埋螺栓的精确定位和安装。

8、在上述方案下进一步的,所述定位组件包括向心锁定模块,所述向心锁定模块用于多方向实现对预埋螺栓的向心定位和锁定,所述向心锁定模块包括外定位环、第一导轨、第二导轨、向心推导定位动力组件、第三导轨、跟随位移滑块和位移滑动槽,所述第二锚板的顶端固定连接有外定位环,所述外定位环的一端固定连接有第二导轨,所述外定位环远离第二导轨一端的两侧分别固定连接有第一导轨和第三导轨,所述第一导轨的内侧和第三导轨的内侧均滑动连接跟随位移滑块,所述跟随位移滑块的内侧开设有位移滑动槽。

9、在上述方案下进一步的,所述向心推导定位动力组件包括联动位移板、齿条、联动位移推杆、手轮轴和齿轮,所述第二导轨的底端固定连接有联动位移推杆,所述联动位移推杆的内侧转动连接有手轮轴,所述手轮轴的外侧固定连接有齿轮,所述第二导轨的内侧开设有预留槽,所述第二导轨的内侧滑动连接有联动位移板,所述联动位移板的底端固定连接有齿条,所述齿轮的顶端通过预留槽与齿条啮合连接,所述联动位移板靠近第三导轨的一端固定连接有齿条,所述齿条的两侧固定连接有联动位移推杆,所述联动位移推杆与位移滑动槽内侧滑动连接。

10、在使用的过程中,预埋螺栓下插通过第二辅助孔和第一辅助孔,此时为了便于对预埋螺栓进行对应的向心定位,转动手轮轴,利用手轮轴带动齿轮完成转动,利用齿轮与齿条的啮合,从而使得齿条在齿轮的拨动下完成滑动位移,利用齿条带动联动位移板完成同步位移,从而使得齿条和联动位移推杆同步位移,利用联动位移推杆的位移在位移滑动槽内侧滑动位移,从而推导跟随位移滑块位移,从而使得跟随位移滑块在位移的过程中配合齿条的位移同步带动硅胶限位块完成对预埋螺栓的多向压紧固定,从而构成了对应的向心夹紧固定,大大提高了使用便捷性。

11、设备基础预埋螺栓精确安装施工方法,用于上述内容:至少包括以下步骤:

12、s1:将第一锚板与预埋盒配合制备,用于定位预埋螺栓;

13、s2:将预埋盒放入预埋螺栓位置处,并初步进行精度调整;

14、s3:在预埋盒的周侧进行混凝土的基础浇筑,在混凝土初凝前需再次对预埋盒的精度进行调整;

15、s4:在混凝土达到至设计强度后,完成对预埋螺栓的架设,确保预埋螺栓的牢固及垂直度与位置;

16、s5:通过第一锚板与预埋盒之间的预留间隙和第二锚板与预埋盒之间的预留间隙进行二次灌浆,将混凝土再次灌入预埋盒的内侧,并确保混凝土振捣密实。

17、在上述方案下进一步的,所述s1至少包括以下步骤:采用带孔钢板网制作预埋盒,根据被安装的预埋螺栓长度确定第一锚板距离预埋盒的底端高度,在预埋盒的下部对应的高度位置设置开设有第二辅助孔的第一锚板。

18、在上述方案下进一步地,所述s4至少包括以下步骤:

19、将预埋螺栓的底端放置在第二辅助孔内侧;

20、此时将第二锚板置于预埋盒的顶端,使得预埋螺栓的顶端通过第一辅助孔;

21、通过第二锚板的自由移动,调整预埋螺栓的垂直度和位置;

22、在预埋螺栓位置调整完成后,采用定位组件在预埋螺栓的引导下下压至第二锚板的上表面完成对预埋螺栓的固定,使得预埋螺栓的底端固定在第二辅助孔位置,达到牢固。

23、与现有技术相比,本发明的有益效果是:

24、1.本发明的设备基础预埋螺栓施工精度控制方法,采用二次灌浆的施工工艺,解决了传统施工方法一次浇筑成型,预埋螺栓精度低的问题,取得了提高工程施工质量的良好效果;

25、2.本发明的设备基础预埋螺栓施工精度控制方法,采用带孔钢板网制作预埋盒,解决了新旧砼接槎处结合不紧密的问题,同时避免了对砼面的二次凿毛,取得了确保工程施工质量和节约成本的良好效果;

26、3.本发明的设备基础预埋螺栓施工精度控制装置,采用在二次灌浆砼初凝前取掉定位组件和锚板,解决了定位组件和锚板影响后期设备安装的问题,并且定位组件和锚板可以重复使用,取得了节约成本的良好效果。

- 还没有人留言评论。精彩留言会获得点赞!