一种钢板桩施工辅助装置及施工工艺的制作方法

本技术涉及钢板桩施工领域,尤其是涉及一种钢板桩施工辅助装置及施工工艺。

背景技术:

1、钢板桩是一种用于施工钢板桩支护墙的常用支护单元构件,适用于施工空间小、基坑深度浅、基坑顶部荷载小或施工周期短的工程。

2、在现有相关技术中,钢板桩截面通常呈“几”字形设置即具有凹面和凸面。钢板桩的两侧弯折形成卡接口,卡接口沿钢板桩的长度方向延伸至钢板桩的两端。

3、施工钢板桩时,需沿基坑边缘现将其中一个钢板桩沿竖直方打入土体,并且将自身顶部高度500mm-1000mm的伸出段伸出于土体,以使得基坑外的土和地表水不易越过钢板桩进入基坑内部。其中一个钢板桩施工完成后,将另外一个凹面和凸面反向设置的钢板桩插入卡接口并沿着卡接口打入土体,进而保证两相邻钢板桩之间的连接强度,保证钢板桩支护墙的整体性,从而确保基坑的安全性和密封性。

4、针对上述中的相关技术,受限于施工设备和施工现场条件,钢板桩在被打入土体时会出现倾斜即垂直度不满足要求,使得钢板桩打入土体时会与相邻的另外一个已施工的钢板桩的卡接口内壁发生摩擦和碰撞。这不仅会影响钢板桩的顺利打入,还会对已施工的钢板桩产生扰动,使得已施工的钢板桩歪斜或使得钢板桩被过度打入土体,致使钢板桩顶部的伸出段高度不满足要求,影响钢板桩支护墙的施工质量。

技术实现思路

1、为了保证钢板桩在施工时的垂直度,从而确保钢板桩支护墙的施工质量,本技术提供一种钢板桩施工辅助装置。

2、本技术提供的一种钢板桩施工辅助装置采用如下的技术方案:

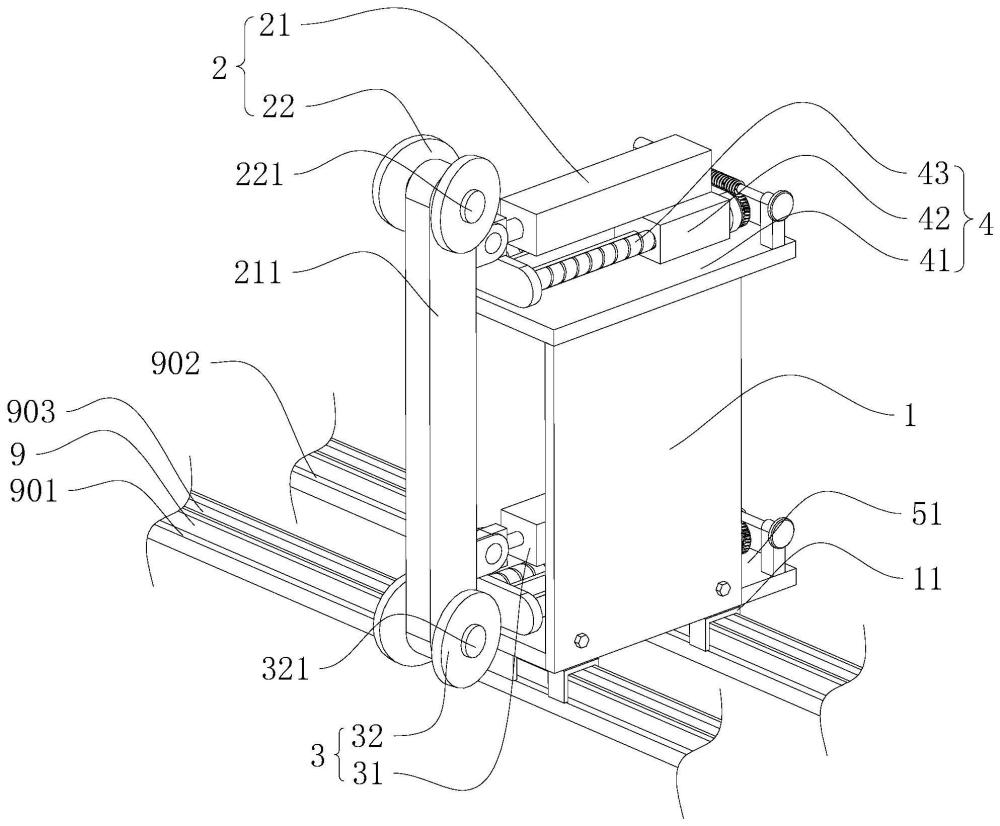

3、一种钢板桩施工辅助装置,包括固定机构和若干限位机构,所述固定机构用于固定两相邻钢板桩中已施工的钢板桩;若干所述限位机构分为两组,两组所述限位机构分别位于两相邻钢板桩中待施工的钢板桩的两侧;

4、所述限位机构包括限位机架和第一限位组件,所述第一限位组件包括第一限位油缸和第一限位滚轮,所述第一限位油缸安装于限位机架,所述第一限位油缸的活塞杆沿水平方向朝向钢板桩设置,所述第一限位油缸的活塞杆安装有滚轮连接件,所述第一限位滚轮转动配合于滚轮连接件。

5、通过采用上述技术方案,施工钢板桩时,先通过固定机构将两相邻钢板桩中已施工的钢板桩固定,使得已施工的钢板桩不易受到扰动。随后通过分别位于两相邻钢板桩中待施工的钢板桩两侧的第一限位油缸以相同的推力推动第一限位滚轮,使位于钢板桩两侧的第一限位滚轮分别抵紧配合于钢板桩的两侧,保证了钢板桩在施工时的垂直度,使得钢板桩在沿着卡接口被打入土体时,不易与相邻的另外一个已施工的钢板桩发生摩擦和碰撞,从而确保了钢板桩支护墙的施工质量。

6、可选的,所述限位机架设置有第一校准组件,所述第一校准组件包括第一校准座、第一校准块以及第一校准螺杆,所述第一校准座固定安装于限位机架,所述第一校准块沿水平方向滑移配合于第一校准座,所述第一校准螺杆转动配合于第一校准座,所述第一校准螺杆穿设于第一校准块并与第一校准块螺纹配合,所述第一限位油缸固定安装于第一校准块。

7、通过采用上述技术方案,在通过第一限位油缸推动第一限位滚轮抵紧配合于钢板桩前,先通过转动第一校准螺杆使第一校准块朝靠近钢板桩的方向水平运动,直至第一限位滚轮到达能够使满足钢板桩垂直度要求的位置。

8、一方面,减少了因两侧第一限位油缸响应速度的偏差,使得两侧第一限位滚轮抵紧钢板桩的时间不同,致使钢板桩受力不均匀歪斜的情况的发生。

9、另一方面,使第一限位滚轮先贴近钢板桩也使得第一限位油缸的活塞杆的伸出长度减小,有利于减小活塞杆在大推力作用下所受的侧向力,从而有利于确保第一限位油缸的稳定性。

10、最后一方面,钢板桩施工完毕后,反向转动第一校准螺杆,使第一限位油缸的缸体朝远离钢板桩的位置运动,有利于减少第一限位油缸的缸体或活塞杆与下一个待施工的且凹面和凸面反向设置的钢板桩碰撞的情况的发生。

11、可选的,所述第一校准螺杆设置有若干,若干所述第一校准螺杆均同轴固定安装有第一蜗轮,所述第一校准座转动配合有第一蜗杆,若干所述第一蜗轮均啮合于第一蜗杆。

12、通过采用上述技术方案,第一蜗杆转动时,若干第一蜗轮分别带动各第一校准螺杆转动,从而驱动第一校准块沿水平方向运动。

13、一方面,第一蜗轮在第一蜗杆的驱动下转动时角速度较慢,便于施工人员根据情况更精细地对第一校准螺杆的转角进行调整,从而使得第一限位滚轮更精准地被调整移动至能够使满足钢板桩垂直度要求的位置,减少了因施工人员视觉判断不准确或因佩戴施工手套等原因使得难以对第一校准螺杆进行高精度转动的情况的发生。

14、另一方面,第一蜗杆与第一蜗轮之间的自锁也使得第一限位油缸在推动第一限位滚轮抵紧配合于钢板桩时,不易因推力过大而使第一校准螺杆反向转动使得第一限位油缸脱离预定位置。

15、最后一方面,多个第一校准螺杆同时作用于第一校准块,有利于进一步减少易因推力过大而使第一校准螺杆反向转动使得第一限位油缸脱离预定位置的情况的发生。

16、可选的,所述限位机构还包括第二限位组件,所述第二限位组件与第一限位组件沿竖直方向分布,所述第二限位组件包括第二限位油缸和第二限位滚轮,所述第二限位油缸安装于限位机架,所述第二限位油缸的活塞杆沿水平方向朝向钢板桩设置,所述第二限位油缸的活塞杆转动配合于滚轮连接件,所述第二限位滚轮转动配合于滚轮连接件;

17、所述滚轮连接件转动配合于第一限位油缸的活塞杆。

18、通过采用上述技术方案,施工钢板桩时,使第一限位滚轮和第二限位滚轮抵紧配合于钢板桩的其中一段,然后使得钢板桩在沿着卡接口被打入土体,有利于保证对钢板桩的限位效果,从而确保了钢板桩的垂直度。

19、另外,当钢板桩打入土体时收到较大阻力时,通过调整各第一限位油缸和各第二限位油缸的推力大小,主动地推动钢板桩在卡接口允许的范围内摆动,进而使得钢板桩的底部即打入土体的一端推开卵石或浮石,从而使得钢板桩顺利被打入土体,减少因增大钢板桩打入力度使得钢板桩出现较大挠曲而损坏钢板桩施工辅助装置的情况的发生。

20、通过调整各第一限位油缸和各第二限位油缸的推力大小,除了便于钢板桩的打入外,还便于施工人员根据钢板桩的姿态对钢板桩进行角度微调,从而确保钢板桩的垂直度,减少钢板桩变形或

21、可选的,所述限位机架设置有第一校准组件,所述第一校准组件包括第一校准座、第一校准块以及第一校准螺杆,所述第一校准座固定安装于限位机架,所述第一校准块沿水平方向滑移配合于第一校准座,所述第一校准螺杆转动配合于第一校准座,所述第一校准螺杆穿设于第一校准块并与第一校准块螺纹配合,所述第一限位油缸固定安装于第一校准块;

22、所述限位机架设置有第二校准组件,所述第二校准组件包括第二校准座、第二校准块以及第二校准螺杆,所述第二校准座固定安装于限位机架,所述第二校准块沿水平方向滑移配合于第二校准座,所述第二校准螺杆转动配合于第二校准座,所述第二校准螺杆穿设于第二校准块并与第二校准块螺纹配合,所述第二限位油缸转动配合于第二校准块。

23、通过采用上述技术方案,第二校准螺杆与第一校准螺杆相互配合对钢板桩的其中一段进行定位,有利于确保精准度。另外,也减少了第二限位油缸的缸体或活塞杆与下一个待施工的且凹面和凸面反向设置的钢板桩碰撞的情况的发生。

24、可选的,若干所述第二限位组件分别位于各第一限位组件的底部。

25、通过采用上述技术方案,钢板桩倾斜时,钢板桩顶部的挠曲较大,通过使固定安装于第一校准块的第一限位油缸靠近钢板桩顶部设置,且使转动配合于第二校准块的第二限位油缸远离钢板桩的底部设置,进而使得结构稳定性更高的第一限位油缸对挠曲较大的钢板桩顶部进行限位,有利于确保钢板桩的稳定性。

26、可选的,所述第一限位滚轮设置有若干,若干所述第一限位滚轮分为两组,两组所述第一限位滚轮分别位于滚轮连接件的两侧;

27、所述第一限位滚轮通过第一转轴转动配合于滚轮连接件,所述第一转轴的轴线与第一限位油缸的活塞杆的轴线之间的夹角为(0°,90°),且所述第一限位滚轮朝向第一限位油缸倾斜设置。

28、通过采用上述技术方案,使得钢板桩受第一限位滚轮抵紧作用的范围更大,有利于确保钢板桩与第一限位滚轮之间的配合稳定性。另外,倾斜设置的第一限位滚轮相较于垂直设置的第一限位滚轮,增加了钢板桩沿钢板桩支护墙长度方向倾斜运动时的摩擦力,从而确保了钢板桩的位置稳定性。

29、可选的,所述固定机构设置有若干,若干所述固定机构分为两组,两组所述固定机构分别位于两相邻钢板桩中已施工的钢板桩的两侧;

30、若干所述固定机构包括固定机架和固定组件,所述固定组件包括固定油缸和固定板,所述固定油缸安装于固定机架,所述固定油缸的活塞杆沿水平方向朝向钢板桩设置,所述固定板固定安装于固定油缸的活塞杆;

31、所述钢板桩施工辅助装置还包括滑移导轨,所述滑移导轨设置有若干,若干所述滑移导轨分为两组,两组所述滑移导轨分别位于钢板桩支护墙的两侧;

32、所述滑移导轨固定安装于地面,且所述滑移导轨沿水平方向设置,并且所述滑移导轨沿钢板桩支护墙的长度方向延伸;

33、所述限位机架和固定机架均滑移配合于滑移导轨,所述限位机架安装有用于锁定限位机架位置的第一夹轨器,所述固定机架安装有用于锁定固定机架位置的第二夹轨器。

34、通过采用上述技术方案,其中一根施工钢板桩施工完毕后,沿着滑移导轨将限位机架和固定机架分别滑移至下一钢板桩所对应的位置,有利于降低转运难度,从而确保施工效率。

35、可选的,所述滑移导轨开设有第一侧向导槽和第二侧向导槽,所述第一侧向导槽开设于滑移导轨的其中一侧,且所述第一侧向导槽沿滑移导轨的长度方向延伸;所述第二侧向导槽开设于滑移导轨的另外一侧,且所述第二侧向导槽沿滑移导轨的长度方向延伸;

36、所述限位机架通过限位滑移组件滑移配合于滑移导轨,所述限位滑移组件包括限位滑轮架、第一限位滑轮以及第二限位滑轮,所述限位滑轮架安装于限位机架,所述第一限位滑轮和第二限位滑轮均转动配合于限位滑轮架,所述第一限位滑轮滚动滑移配合于第一侧向导槽,所述第二限位滑轮滚动滑移配合于第二侧向导槽;

37、所述固定机架通过固定滑移组件滑移配合于滑移导轨,所述固定滑移组件包括固定滑轮架、第一固定滑轮以及第二固定滑轮,所述固定滑轮架安装于固定机架,所述第一固定滑轮和第二固定滑轮均转动配合于固定滑轮架,所述第一固定滑轮滚动滑移配合于第一侧向导槽,所述第二固定滑轮滚动滑移配合于第二侧向导槽。

38、通过采用上述技术方案,第一限位滑轮和第二限位滑轮分别滚动滑移配合于第一侧向导槽和第二侧向导槽,且第一固定滑轮和第二固定滑轮分别滚动滑移配合于第一侧向导槽和第二侧向导槽,增加了限位机架和固定机架的抗侧倾性能,使得限位机架不易在第一限位油缸的作用下倾倒,以及固定机架不易在固定油缸的作用下倾倒,从而有利于确保钢板桩施工辅助装置的运行稳定性。

39、本技术还提供一种适用于钢板桩施工辅助装置的施工工艺,采用如下的技术方案:

40、一种适用于钢板桩施工辅助装置的施工工艺,包括以下步骤:

41、s1、通过所述固定机构将两相邻钢板桩中已施工的钢板桩固定;

42、s2、通过两组所述第一限位油缸分别使两组第一限位滚轮分别抵紧配合于两相邻钢板桩中待打入的钢板桩的两侧;

43、s3、将两相邻钢板桩中待施工的钢板桩打入土体。

44、综上所述,本技术包括以下至少一种有益技术效果:

45、1.施工钢板桩时,先通过固定机构将两相邻钢板桩中已施工的钢板桩固定,使得已施工的钢板桩不易受到扰动。随后通过分别位于两相邻钢板桩中待施工的钢板桩两侧的第一限位油缸以相同的推力推动第一限位滚轮,使位于钢板桩两侧的第一限位滚轮分别抵紧配合于钢板桩的两侧,保证了钢板桩在施工时的垂直度,使得钢板桩在沿着卡接口被打入土体时,不易与相邻的另外一个已施工的钢板桩发生摩擦和碰撞,从而确保了钢板桩支护墙的施工质量。

46、2.在通过第一限位油缸推动第一限位滚轮抵紧配合于钢板桩前,先通过转动第一校准螺杆使第一校准块朝靠近钢板桩的方向水平运动,直至第一限位滚轮到达能够使满足钢板桩垂直度要求的位置。

47、一方面,减少了因两侧第一限位油缸响应速度的偏差,使得两侧第一限位滚轮抵紧钢板桩的时间不同,致使钢板桩受力不均匀歪斜的情况的发生。

48、另一方面,使第一限位滚轮先贴近钢板桩也使得第一限位油缸的活塞杆的伸出长度减小,有利于减小活塞杆在大推力作用下所受的侧向力,从而有利于确保第一限位油缸的稳定性。

49、最后一方面,钢板桩施工完毕后,反向转动第一校准螺杆,使第一限位油缸的缸体朝远离钢板桩的位置运动,有利于减少第一限位油缸的缸体或活塞杆与下一个待施工的且凹面和凸面反向设置的钢板桩碰撞的情况的发生。

50、3.施工钢板桩时,使第一限位滚轮和第二限位滚轮抵紧配合于钢板桩的其中一段,然后使得钢板桩在沿着卡接口被打入土体,有利于保证对钢板桩的限位效果,从而确保了钢板桩的垂直度。

51、另外,当钢板桩打入土体时收到较大阻力时,通过调整各第一限位油缸和各第二限位油缸的推力大小,主动地推动钢板桩在卡接口允许的范围内摆动,进而使得钢板桩的底部即打入土体的一端推开卵石或浮石,从而使得钢板桩顺利被打入土体,减少因增大钢板桩打入力度使得钢板桩出现较大挠曲而损坏钢板桩施工辅助装置的情况的发生。

- 还没有人留言评论。精彩留言会获得点赞!