一种压力型预制桩施工方法与流程

本发明涉及一种预制桩结构及其施工方法,具体涉及一种压力型预制桩施工方法,应用于抗浮领域中的抗拔桩工程。

背景技术:

1、我国城镇化进程不断加快,城市土地资源日益紧张,为了能够充分利用土地资源,一方面地上主体建筑往高层发展,另一方面地下空间的开发利用也日渐增多,高层建筑地下室、纯地下车库、地下商场、下沉式广场、地下仓储、地下交通等地下工程越来越多,地下空间的利用基本都面临抗浮问题,需要采取一定的抗浮措施。目前国内应用的抗浮措施众多,总体上可以分为主动抗浮(如排水减压、帷幕隔水等)与被动抗浮(如压重法、抗拔桩、抗浮锚杆、结构配重等)两类。

2、在众多抗浮技术中,抗拔桩因其地层适应性好、抗拔承载力高等优点而被广泛应用,应用市场广阔。抗拔桩按其桩身材料可分为现浇混凝土抗拔桩和预制抗拔桩;按照受理机理划分为拉力型抗拔桩和压力型抗拔桩。预制抗拔桩因施工质量可靠以及符合国家建筑节能与绿色发展方向,在越来越多的项目中得到了应用。但常规的预制抗拔桩受力形式均为拉力型,即抗拔桩在桩顶受到拉力,在后续工作状态,桩身混凝土呈“拉缩”状态,承载能力有限且容易产生裂缝。压力型抗拔桩在工作阶段,通过桩身传力构件对桩身施加压力,使桩身混凝土在工作状态下持续处于压应力工作状态,从而使桩身裂缝处于可控状态,并且能够调动深部土体,提高单桩抗拔承载能力。对于拉力型桩,如果需要提供更大的抗拔承载力,需要使用更大截面及配筋的预制桩,造成成本的增加,此外,对于复合型桩,例如水泥土搅拌桩+预制桩,其对于预制桩的直径要求较低,但对于预制桩的桩身抗拔承载力性能要求较高,常规管桩无法满足。

3、鉴于现有预制桩结构形式有限,无法将压力型的受力模式赋予其中,提出一种压力型预制桩施工方法,在常规管桩的基础上,通过增加预应力筋以及锚固板,以解决上述问题。

技术实现思路

1、本发明目的是提供一种压力型预制桩施工方法,以解决常规预制管桩单桩承载力低且容易产生裂缝的问题。

2、为实现上述目的,本发明采用如下技术方案:

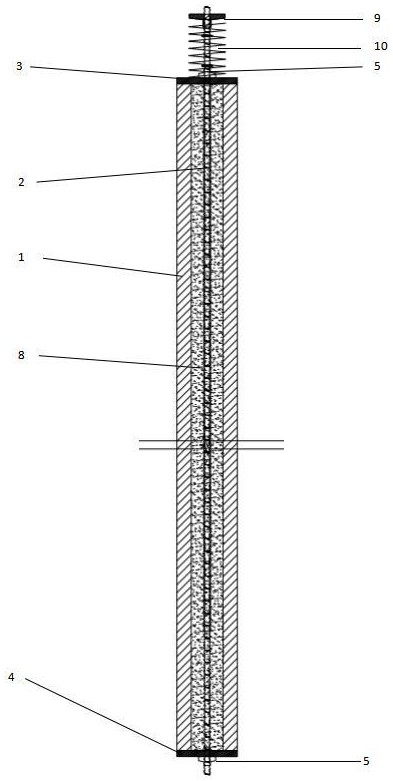

3、一种压力型预制桩施工方法,其特征在于包括如下步骤:

4、步骤一,材料进场及检验:管桩、预应力筋、顶端板、底端板、锁定装置进场且验收合格;

5、步骤二,穿预应力筋:在管桩的内芯空腔中穿入预应力筋,预应力筋的数量、规格符合设计要求,预应力筋长度一次下料到位,包含穿入管桩内的长度以及后期锚固在筏板中的长度;

6、步骤三,预应力筋固定:将穿入管桩内芯的预应力筋的两端分别与底端板、顶端板连接;所述底端板、顶端板为中心区域开设有贯通孔的圆形钢板结构,贯通孔的数量、直径与穿入的预应力筋相匹配,贯通孔的净距不小于贯通孔的直径;通过锁定装置将预应力筋与底端板及顶端板临时固定,底端板、顶端板分别与管桩的底、顶部进行焊接,其中底端板进行满焊,顶端板进行点焊;底端板位置的预应力筋锁紧后,将底端板及外露的预应力筋、锁定装置进行防腐处理;

7、步骤四,沉桩:将固定好预应力筋的管桩进行沉桩,优选抱压方法进行沉桩;当采用顶压法或需要进行送桩工况时,所使用的顶压设备或送桩器能够避开管桩顶部外露的预应力筋及锁定装置;

8、步骤五,预应力张拉及锁定:清运土方至槽低,露出桩管桩顶及预应力筋;在管桩顶放置穿心千斤顶;依靠管桩自身提供反力,穿心千斤顶对管桩顶外露的预应力筋施加预拉力,达到设计预拉力后,通过锁定装置将预应力筋锁紧至顶端板,穿心千斤顶卸载,完成预应力的施加与转换;

9、步骤六,与底板锚固:对管桩顶部的顶端板、锁定装置、预应力筋进行表面清理及防腐处理,在后续浇筑筏板时,将管桩顶外露的预应力筋、锁定装置、顶端板一同浇筑至筏板中。

10、进一步的,当对预应力筋防腐要求较高时,预应力筋穿筋之前,先对管桩内芯中的预应力筋加防腐隔离套管;在管桩沉桩到位后,对管桩的内芯空间进行灌浆处理,通过在顶端板上设置的注浆孔,将注浆管深入到管桩内腔的底部,将制配好的胶凝材料压灌到管桩内芯中,拔出注浆管,完成注浆;或将注浆管绑在预应力筋上,在前期放置预应力筋时,随预应力筋一同下放,注浆管下端距离桩底30-50cm,注浆管上端穿过顶端板的注浆孔并伸出至桩顶外不小于30cm,对外漏的注浆管进行压灌。

11、进一步的,所述预应力筋为精轧螺纹钢或钢绞线,当所述预应力筋为精轧螺纹钢时,所述预应力筋锁定装置为高强螺母;当所述预应力筋为钢绞线时,所述预应力筋锁定装置为挤压锚或夹片式锚具。

12、进一步的,当所述预应力筋为精轧螺纹钢时,在外露的精轧螺纹钢顶端放置锚固板与螺旋筋;当所述预应力筋为钢绞线时,将外露的钢绞线进行压花处理。

13、进一步的,为减小管桩内芯空腔壁粗糙而造成的穿筋困难,在穿筋前将预应力筋的一端绑扎上保护套,所述保护套为外表面光滑的球形结构,该球形结构外径小于管桩的内径,在保护套的带领下完成预应力筋的穿筋,卸下保护套,重复进行其他管桩的穿筋;在管桩端部,沿管桩的轴线延伸方向放置有不少于2个滚轴,将预应力筋放置在滚轴上,调整滚轴高度,在保护套带领下,将预应力筋穿入管桩内芯空腔中,当预应力筋为多根时,可同时进行穿筋。

14、进一步的,对于采用锤击或顶压法施工的工况,以及为了防止土方清运过程中对桩顶外露预应力筋的破坏,采用前期减短预应力筋的方式,使得预应力筋在底端板固定后,在顶端位置低于桩顶10-30cm,在管桩顶部使用刚性板材或使用柔性材质进行临时封堵,保证在管桩沉桩过程以及土方清运过程中,管桩顶无外露的预应力筋以及无杂物落入管桩空腔内;在后续给预应力筋施加预应力之前,将临时封堵材料清除,采用连接套筒进行预应力筋接长处理;或在预应力筋穿筋之前,将连接套筒与预应力筋的顶部连接并固定,后续接筋时将外接的预应力筋与连接套筒直接连接。

15、进一步的,在预应力筋张拉之前,在桩顶设置扩展装置,扩展装置包括扩展垫板和锁定底座;扩展垫板为圆形或矩形钢板,扩展垫板面积大于管桩的外围面积,中心预留有贯通孔,贯通孔直径不小于顶端板的锁定装置;锁定底座焊接在扩展垫板下部,为金属圆环形结构,圆环内径大于预制桩的外径,所述锁定底座能够套在预制管桩的顶部;扩展装置与预制管桩同心设置,为预应力张拉及锁定施工提供更大更稳定的空间;在扩展垫板上对称放置横梁,横梁上放置穿心千斤顶,横梁将穿心千斤顶与管桩顶隔开,便于观察锁定装置或对锁定装置进行外力的施加;通过扩展垫板的设置,能够将千斤顶施加在桩顶的集中力进行扩散,且扩大了千斤顶的工作面积。

16、进一步的,在管桩的内芯空腔灌注有胶凝材料,所述胶凝材料为水泥净浆或水泥砂浆或细石混凝土;位于管桩的内芯空腔的全部预应力筋或除底端局部长度外的预应力筋杆体,覆涂润滑剂,并在润滑剂外设置隔离套管,进行防腐与隔离。

17、进一步的,在底端板锁定装置的外侧设置有金属保护罩,用于保护锁定装置以及起到桩尖的作用。

18、进一步的,所述压力型预制桩施工方法能够单独使用,也能够与搅拌桩、灌注桩组合使用,形成复合桩体结构,当为复合桩体结构时,在桩身结构的外侧设置有限位块,控制预制桩与外围搅拌桩、灌注桩同心度。

19、相对于现有技术,本发明所述的一种压力型预制桩施工方法优势在于:

20、包含管桩、预应力筋、顶端板、底端板、锁定装置;先对管桩进行穿预应力筋,将预应力筋通过锁定装置临时固定在桩两端,对桩底外露的预应力筋、锁定装置进行防腐处理,采用静压方式将管桩进行沉桩,到位后进行预应力筋的张拉及锁定,对于防腐要求较高的工况,在管桩内芯空腔灌注水泥浆或水泥砂浆,将外露的预应力筋通过设置锚固板或进行压花处理后与筏板进行锚固,通过上述施工方法,形成压力型预制桩结构,单桩承载能力高,能够较好解决常规预制管桩单桩承载力低且容易产生裂缝的问题。

- 还没有人留言评论。精彩留言会获得点赞!