一种超细雾滴粒径除雾器的制作方法

[0001]

本实用新型的一种超细雾滴粒径除雾器,属于大气净化技术领域,主要对厂矿企业排放出含有超细颗粒物、水蒸气、雾滴粒径pm2.5以上的气体,有高效除雾能力的净化设备,目的是减少空气中形成雾霾发生和改善大气环境质量。

背景技术:

[0002]

对厂矿企业排放出中小风量高低浓度有害的vocs中含有超细颗粒物、水蒸气、雾滴的气体,影响了大气环境;目前市场上还是缺乏对源头实施一种高效率、超细雾滴粒径的除雾净化设备和技术及较为适合的处理工艺,因此,有必要开发一种新型高效的超细雾滴粒径除雾技术和净化设备。

技术实现要素:

[0003]

本实用新型是通过一系列技术特征解决上述的技术问题。

[0004]

一种超细雾滴粒径除雾器,其特征在于:包括进气变径管、过滤装置壳体、除雾过滤装置、除雾滤网、排气变径管、装置罩壳、罩壳把手、排水管、排水球阀、反冲洗压缩空气总管、反冲洗压缩空气支管、反冲洗压缩空气喷嘴、三角形壳体支座、除雾器支架等组合成。

[0005]

所述的一种超细雾滴粒径除雾器,其特征在于:进气变径管和出口变径管设置为圆形管及变径管与长方形管,过滤装置壳体设置为五面体壳体,上部为开口及设有法兰面,底部设有15

°

斜坡凹槽和排水管,其上下两个侧面设有一个三角形壳体支座,三角形壳体支座设有一个螺栓孔,其孔径设置为18~22mm;进气变径管和排气变径管的长方形管插入到过滤装置壳体内外的左右两侧,而插入到左右两侧壳体内的深度设置为12~15mm之间,均以焊接方式相连接。

[0006]

所述的一种超细雾滴粒径除雾器,其特征在于:除雾过滤装置的内部设有几何形过滤板,至少是以二块及二块以上的几何形过滤板组合而成,设置支撑挡圈在各个几何形过滤板之间保持一定间距,支撑挡圈的外径设置为17~20mm之间,其内径设置为9~13mm之间,其厚度设置为20~26mm之间;采用8~12mm螺栓与螺母的紧固件通过几何形过滤板螺栓孔固定组装成若干条气流过滤通道而形成除雾过滤装置;

[0007]

把除雾过滤装置设置在过滤装置壳体内,采用空隙调整木楔插入除雾过滤装置的上下空隙部分,目的是调整和固定除雾过滤装置的间隙以及装置在运行过程中的晃动。

[0008]

所述的一种超细雾滴粒径除雾器,其特征在于:除雾滤网的内部设有除雾滤网进口框架和10目不锈钢金属滤网,其金属滤网内装填有高密度的不锈钢金属滤丝,不锈钢金属滤丝的厚度设置为0.2~0.5mm之间,其宽度设置为2~3mm之间;在除雾滤网的出口部位设有滤网右侧固定框架,采用8~10mm的不锈钢管围绕除雾滤网外围一周,用钢丝捆绑和固定在10目不锈钢金属滤网上;除雾滤网进口框架内侧的尺寸大小设置与除雾过滤装置右侧出口尺寸相同,除雾滤网进口框架通过紧固件予以固定在除雾过滤装置右侧部位上;

[0009]

把除雾滤网设置在过滤装置壳体内,采用空隙调整木楔插入除雾滤网的上下空隙

部分,目的是调整和固定除雾滤网的间隙以及除雾滤网在运行过程中的晃动。

[0010]

所述的一种超细雾滴粒径除雾器,其特征在于:在装置罩壳内部设有七根及七根以上的反冲洗压缩空气支管,其空气支管的管径设置为20~25mm之间,各个反冲洗压缩空气支管的顶端设有反冲洗压缩空气喷嘴,反冲洗压缩空气喷嘴的数量依据气流过滤通道的条数多少而设置为8个及8个以上;各个反冲洗压缩空气支管贯通与设置在装置罩壳外部的反冲洗压缩空气总管用螺纹连接形式相结合;把反冲洗压缩空气的空气压力设值在0.3~0.7mpa以内;

[0011]

装置罩壳设置在过滤装置壳体的上部与法兰面用紧固件相连接予以固定;在装置罩壳上部设有罩壳把手,用于打开和吊装装置罩壳,便于检查与维护管理过滤装置壳体内设置的除雾过滤装置和除雾滤网运行情况。

[0012]

所述的一种超细雾滴粒径除雾器,其特征在于:在除雾过滤装置内部设置的几何形过滤板,而几何形过滤板的厚度设置为4~8mm之间,在几何形过滤板两端的水平面上均设有4~6个几何形过滤板螺栓孔,其孔径大小设为8mm~12mm之间;在一块几何形过滤板上按照气体流入方向、设有五个向右侧开口的c形凹槽、四个向上开口的上部45

°

凹槽、向下的五个腰形凸台、沿着气体流入方向的三个45

°

斜面凹槽内贴有气流缓冲填料,在几何形过滤板的最右侧设有一个c形凸台;

[0013]

沿着气体进口方向,采用几何形过滤板处于上部的水平面与42

°

斜面及30

°

斜切面、相连接与上部45

°

凹槽外侧平面,上部45

°

凹槽的水平面和45

°

斜面及水平面和42

°

斜面、42

°

斜面和30

°

斜切面之间相交后连接水平面的方法,还用连接与相交的其他同样第二、第三、第四上部45

°

凹槽的三个构造方法后、42

°

斜面和30

°

斜切面之间相交后连接水平面、向下的垂直面相交于水平面,水平面再相交于最右侧的c形凸台,c形凸台与48

°

斜面及水平面而构成;

[0014]

沿着气体进口方向,几何形过滤板处于下部的水平面与c形凹槽外侧斜面和水平面相连接,c形凹槽内侧和腰形凸台相交于水平面后,连接向下的45

°

斜面相交于30

°

斜切面后连接水平面,水平面再与第二个c形凹槽外侧斜面和水平面相连接;第二个c形凹槽内侧和腰形凸台相交于水平面后、连接向下的第一个45

°

斜面凹槽,在45

°

斜面凹槽内贴敷于气流缓冲填料,第一个45

°

斜面凹槽相交于水平面的方法,还用连接与相交的其他同样第二、第三45

°

斜面凹槽的二个构造方法后、在第五个c形凹槽内侧和腰形凸台相交于水平面后,连接向下的45

°

斜面相交于30

°

斜切面后连接水平面的构造而成;

[0015]

45

°

斜面凹槽的深度尺寸设置为5~6mm之间,斜面的宽度尺寸设置为12~14mm之间,长度尺寸的设置与几何形过滤板的高度相同;贴敷于45

°

斜面凹槽内的气流缓冲填料,采用多孔平板橡胶,多孔平板橡胶的深度尺寸设置为5~6mm之间,斜面的宽度尺寸设置为12~14mm之间,长度尺寸的设置与几何形过滤板的高度相同,用胶水把气流缓冲填料贴敷和固定在45

°

斜面凹槽内。

[0016]

所述的除雾过滤装置内部设置几何形过滤板,其特征在于:用一块几何形过滤板的c形凹槽外侧平面与另外一块几何形过滤板的上部45

°

凹槽平面之间的间隙a设置为2~3mm,一块几何形过滤板的c形凹槽外侧平面的顶端与另外一块几何形过滤板的上部45

°

凹槽外侧平面与30

°

斜切面相交之间的间隙b设置为4~6mm,应用二块及二块以上的几何形过滤板之间的间距均设置为25~30mm;

[0017]

采用二块及二块以上的几何形过滤板组合成一条及一条以上的气流过滤通道;当含有超细颗粒物、水蒸气、雾滴的气体通过气流过滤通道时,气体与几何形过滤板的内外板壁接触时发生惯性冲突与刚性碰撞后,又与3个处于45

°

斜面凹槽内贴于气流缓冲填料进行柔性碰撞、而形成一股旋涡回流和离心力;气体在离心力的作用下,一条气体过滤通道可形成十三个负压区域。

[0018]

所述的一种超细雾滴粒径除雾器,其特征在于:所述的除雾器支架,把三角形壳体支座用焊接形式予以固定在过滤装置壳体上下两侧,设置在除雾器支架上,再用紧固件把焊接在过滤装置壳体上下两侧的三角形壳体支座与除雾器支架相连接后予以固定。

[0019]

所述的一种超细雾滴粒径除雾器,其工作原理是:气体经由风机和气体收集管道的压送或抽引到进气变径管后、对气体进行减压和降低流速、流入到过滤装置壳体内设有的除雾过滤装置,通过除雾过滤装置内设置的几何形过滤板组合成若干条的气流过滤通道的分流和分离后,气体在一条气流过滤通道内的几何形过滤板内外的第一个形凹槽外侧的斜面和连接的水平面、以及42

°

斜面相交的30

°

斜切面之间发生前与后及交叉型的惯性冲突和刚性碰撞,气体经由气流过滤通道内的扩张和压缩、沿着间隙b与间隙a的斜面流入及受到气体水平压力的推入后产生一股漩涡和离心力,气体在一股漩涡和离心力推移下与腰形凸台碰撞后反弹到下一个通道内;气体再与第二个c形凹槽外侧的斜面和水平面、42

°

斜面相交的30

°

斜切面之间发生前与后及交叉型的惯性冲突与刚性碰撞,气体再经由气流过滤通道内的扩张和压缩沿着第二个间隙b与间隙a的斜面流入及受到气体水平压力推入后又接着产生一股漩涡和离心力,气体与腰形凸台的刚性碰撞及贴敷于45

°

斜面凹槽内的气流缓冲填料发生柔性碰撞后反弹到再下一个通道内的两个连续又同样的惯性冲突和刚性碰撞、扩张和压缩、产生一股漩涡和离心力、柔性碰撞与反弹到最右侧的水平面后流入到除雾滤网实施再处理;

[0020]

当含有超细颗粒物、水蒸气、雾滴的气体在离心力的作用下,气体沿着一条气体过滤通道内的五个c形凹槽、四个上部45

°

凹槽、左右两侧的二个腰形凸台右下侧的凹槽、最右侧一个垂直面与水平面构成的收集槽及c形凸台而形成十三个负压区域;在负压区域内被收集到的超细颗粒物、水蒸气、雾滴实施相互碰撞后小分子凝结成大分子粒径、利用雾滴吸附粉尘的物理法、让其自重增加汇集成水滴,在负压区域内向下发生自动沉降到15

°

斜坡凹槽和排水管,打开与排水管相连接的排水球阀后向外排出;

[0021]

对气体中还残留的超细颗粒物、水蒸气、雾滴流入到除雾滤网内、装有高密度的不锈钢金属滤丝再实施相互碰撞后小分子凝结成大分子粒径、利用雾滴吸附粉尘的物理法及气与液分离的净化处理后,经由排气变径管向外排出;

[0022]

当设备经过一段时间运行以后,气体中含有粘度比较高的超细颗粒物,会粘结在除雾过滤装置内设置的几何形过滤板上和除雾滤网内设置的不锈钢金属滤丝上,就会影响装置内除雾效率及增加压力损失和耗能,为此,在除雾过滤装置及除雾滤网上部设置的装置罩壳7内的反冲洗压缩空气支管和反冲洗压缩空气喷嘴、外接的反冲洗压缩空气总管及压力为0.3~0.7mpa空气压缩机,在一种超细雾滴粒径除雾器的进气变径管和排气变径管的二端各设置风门,关闭风门打开排水球阀后可以经常实施反冲洗的工艺流程,从而提高设备的使用效率。

[0023]

本实用新型的装置结构简单、紧凑合理;采用离心负压原理与几何物理法,使得气

体通过一种超细雾滴粒径除雾器内的除雾过滤装置与除雾滤网内实施二级处理的高效净化、对气体的除雾效果为95%、含湿率为5%以下的净化能力,目的是减少空气中形成雾霾发生和改善大气环境质量。

附图说明

[0024]

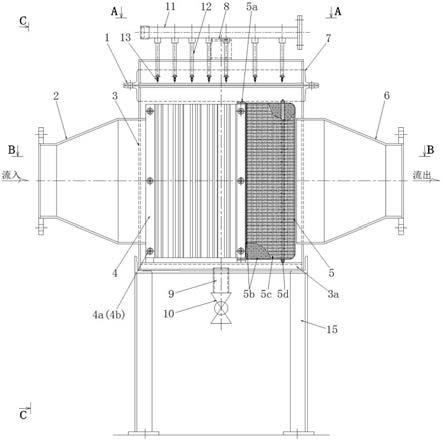

图1为本实用新型装置所实施的整体剖视图;

[0025]

图2为图1中的a—a视图;

[0026]

图3为图1中的b—b剖视图;

[0027]

图4为图1中的c—c视图;

[0028]

图5为图3中的除雾过滤装置内气流过滤通道的放大视图。

[0029]

图中标记说明

[0030]

图1中:

[0031]

1-超细雾滴粒径除雾器,2-进气变径管,3-过滤装置壳体,3a-15

°

斜坡凹槽,4-除雾过滤装置,4a-紧固件,4b-支撑挡圈,5-除雾滤网,5a-除雾滤网进口框架,5b-10目不锈钢金属滤网,5c-不锈钢金属滤丝,5d-滤网右侧固定框架,6-排气变径管,7-装置罩壳,8-罩壳把手,9-排水管,10-排水球阀,11-反冲洗压缩空气总管,12-反冲洗压缩空气支管,13-反冲洗压缩空气喷嘴,15-除雾器支架,16-空隙调整木楔。

[0032]

图2中:

[0033]

1-超细雾滴粒径除雾器,7-装置罩壳,8-罩壳把手,11-反冲洗压缩空气总管,12-反冲洗压缩空气支管,13-反冲洗压缩空气喷嘴。

[0034]

图3中:

[0035]

1-超细雾滴粒径除雾器,2-进气变径管,3-过滤装置壳体,4-除雾过滤装置,4a-紧固件,4b-支撑挡圈,5-除雾滤网,5a-除雾滤网进口框架,5b-10目不锈钢金属滤网,5c-不锈钢金属滤丝,5d-滤网右侧固定框架,6-排气变径管,14-三角形壳体支座,16-空隙调整木楔。

[0036]

图4中:

[0037]

1-超细雾滴粒径除雾器,2-进气变径管,3-过滤装置壳体,3a-15

°

斜坡凹槽,4-除雾过滤装置,4a-紧固件,4b-支撑挡圈,6-排气变径管,7-装置罩壳,8-罩壳把手,9-排水管,10-排水球阀,11-反冲洗压缩空气总管,12-反冲洗压缩空气支管,13-反冲洗压缩空气喷嘴,14-壳体支座,15-除雾器支架。

[0038]

图5中:

[0039]

4-除雾过滤装置,41-几何形过滤板,42-几何形过滤板螺栓孔,43-气流缓冲填料,44-气流过滤通道,45-负压区域,401-c型凹槽,402-上部45

°

凹槽,403-45

°

斜面凹槽,404-腰形凸台,405-c形凸台,406-c型凹槽外侧平面,407-上部45

°

凹槽外侧平面,408-42

°

斜面,409-30

°

斜切面,410-水平面。

具体实施方式

[0040]

下部结合实施例和附图对本实用新型的技术特征作进一步说明。

[0041]

依据图1、图2、图3、图4所示,所述的一种超细雾滴粒径除雾器1,包括进气变径管

2、过滤装置壳体3、除雾过滤装置4、除雾滤网5、排气变径管6、装置罩壳7、罩壳把手8、排水管9、排水球阀10、反冲洗压缩空气总管11、反冲洗压缩空气支管12、反冲洗压缩空气喷嘴13、三角形壳体支座14、除雾器支架15等组合成。

[0042]

依据图1、图2、图3、图4所示,所述的一种超细雾滴粒径除雾器1,进气变径管2和出口变径管6设置为圆形管及变径管与长方形管,过滤装置壳体3设置为五面体壳体,上部为开口及设有法兰面,底部设有15

°

斜坡凹槽3a和排水管9,其上下两个侧面设有一个三角形壳体支座14,三角形壳体支座14设有一个螺栓孔,其孔径设置为18~22mm;进气变径管2和排气变径管6的长方形管插入到过滤装置壳体3内外的左右两侧,而插入到左右两侧壳体内的深度设置为12~15mm之间,均以焊接方式相连接。

[0043]

依据图1、图2、图3、图4、图5所示,所述的一种超细雾滴粒径除雾器1,除雾过滤装置4的内部设有几何形过滤板41,至少是以二块及二块以上的几何形过滤板41组合而成,设置支撑挡圈4a在各个几何形过滤板41之间保持一定间距,支撑挡圈41的外径设置为17~20mm之间,其内径设置为9~13mm之间,其厚度设置为20~26mm之间;采用8~12mm螺栓与螺母的紧固件4b通过几何形过滤板螺栓孔42固定组装成若干条气流过滤通道44而形成除雾过滤装置4;把除雾过滤装置4设置在过滤装置壳体3内,采用空隙调整木楔16插入除雾过滤装置4的上下空隙部分,目的是调整和固定除雾过滤装置4的间隙以及装置在运行过程中的晃动。

[0044]

依据图1、图2、图3、图4所示,所述的一种超细雾滴粒径除雾器1,除雾滤网5的内部设有除雾滤网进口框架5a和10目不锈钢金属滤网5b,其金属滤网内装填有高密度的不锈钢金属滤丝5c,不锈钢金属滤丝5c的厚度设置为0.2~0.5mm之间,其宽度设置为2~3mm之间;在除雾滤网5的出口部位设有滤网右侧固定框架5d,采用8~10mm的不锈钢管围绕除雾滤网5外围一周,用钢丝捆绑和固定在10目不锈钢金属滤网5b上;除雾滤网进口框架5a内侧的尺寸大小设置与除雾过滤装置5右侧出口尺寸相同,除雾滤网进口框架5a通过紧固件予以固定在除雾过滤装置4右侧部位上;把除雾滤网5设置在过滤装置壳体3内,采用空隙调整木楔16插入除雾滤网5的上下空隙部分,目的是调整和固定除雾滤网5的间隙以及除雾滤网5在运行过程中的晃动。

[0045]

依据图1、图2、图3、图4所示,所述的一种超细雾滴粒径除雾器1,在装置罩壳7内部设有七根及七根以上的反冲洗压缩空气支管12,其空气支管的管径设置为20~25mm之间,各个反冲洗压缩空气支管12的顶端设有反冲洗压缩空气喷嘴13,反冲洗压缩空气喷嘴13的数量依据气流过滤通道44的条数多少而设置为8个及8个以上;各个反冲洗压缩空气支管12贯通与设置在装置罩壳7外部的反冲洗压缩空气总管11用螺纹连接形式相结合;把反冲洗压缩空气的空气压力设值在0.3~0.7mpa以内;装置罩壳7设置在过滤装置壳体3的上部与法兰面用紧固件相连接予以固定;在装置罩壳7上部设有罩壳把手8,用于打开和吊装装置罩壳7,便于检查与维护管理过滤装置壳体7内设置的除雾过滤装置4和除雾滤网5运行情况。

[0046]

依据图1、图2、图3、图4、图5所示,所述的一种超细雾滴粒径除雾器1,在除雾过滤装置4内部设置的几何形过滤板41,而几何形过滤板41的厚度设置为4~8mm之间,在几何形过滤板41两端的水平面410上均设有4~6个几何形过滤板螺栓孔42,其孔径大小设为8mm~12mm之间;在一块几何形过滤板41上按照气体流入方向、设有五个向右侧开口的c形凹槽

401、四个向上开口的上部45

°

凹槽402、向下的五个腰形凸台404、沿着气体流入方向的三个45

°

斜面凹槽403内贴有气流缓冲填料43,在几何形过滤板41的最右侧设有一个c形凸台405;

[0047]

沿着气体进口方向,采用几何形过滤板41处于上部的水平面410与42

°

斜面408及30

°

斜切面409、相连接与上部45

°

凹槽402外侧平面,上部45

°

凹槽402的水平面410和45

°

斜面及水平面410和42

°

斜面408、42

°

斜面408和30

°

斜切面409之间相交后连接水平面410的方法,还用连接与相交的其他同样第二、第三、第四上部45

°

凹槽402的三个构造方法后、42

°

斜面408和30

°

斜切面409之间相交后连接水平面、向下的垂直面相交于水平面410,水平面410再相交于最右侧的c形凸台405,c形凸台405与48

°

斜面及水平面410而构成;

[0048]

沿着气体进口方向,几何形过滤板41处于下部的水平面410与c形凹槽401外侧斜面和水平面410相连接,c形凹槽401内侧和腰形凸台404相交于水平面410后,连接向下的45

°

斜面相交于30

°

斜切面409后连接水平面410,水平面410再与第二个c形凹槽401外侧斜面和水平面410相连接;第二个c形凹槽401内侧和腰形凸台404相交于水平面410后、连接向下的第一个45

°

斜面凹槽403,在45

°

斜面凹槽403内贴敷于气流缓冲填料43,第一个45

°

斜面凹槽403相交于水平面410的方法,还用连接与相交的其他同样第二、第三45

°

斜面凹槽403的二个构造方法后、在第五个c形凹槽401内侧和腰形凸台404相交于水平面410后,连接向下的45

°

斜面相交于30

°

斜切面409后连接水平面410的构造而成;

[0049]

45

°

斜面凹槽403的深度尺寸设置为5~6mm之间,斜面的宽度尺寸设置为12~14mm之间,长度尺寸的设置与几何形过滤板41的高度相同;贴敷于45

°

斜面凹槽403内的气流缓冲填料43,采用多孔平板橡胶,多孔平板橡胶的深度尺寸设置为5~6mm之间,斜面的宽度尺寸设置为12~14mm之间,长度尺寸的设置与几何形过滤板41的高度相同,用胶水把气流缓冲填料43贴敷和固定在45

°

斜面凹槽403内。

[0050]

依据图1、图2、图3、图4、图5所示,所述的除雾过滤装置4内部设置几何形过滤板41,用一块几何形过滤板41的c形凹槽外侧平面406与另外一块几何形过滤板41的上部45

°

凹槽平面407之间的间隙a设置为2~3mm,一块几何形过滤板41的c形凹槽外侧平面406的顶端与另外一块几何形过滤板41的上部45

°

凹槽外侧平面407与30

°

斜切面409相交之间的间隙b设置为4~6mm,应用二块及二块以上的几何形过滤板41之间的间距均设置为25~30mm;

[0051]

采用二块及二块以上的几何形过滤板41组合成一条及一条以上的气流过滤通道44;当含有超细颗粒物、水蒸气、雾滴的气体通过气流过滤通道44时,气体与几何形过滤板41的内外板壁接触时发生惯性冲突与刚性碰撞后,又与3个处于45

°

斜面凹槽403内贴于气流缓冲填料43进行柔性碰撞、而形成一股旋涡回流和离心力;气体在离心力的作用下,一条气体过滤通道44可形成十三个负压区域45。

[0052]

依据图1、图3、图5所示,所述的除雾器支架15,把三角形壳体支座14用焊接形式予以固定在过滤装置壳体3上下两端,设置在除雾器支架15上,再用紧固件把焊接在过滤装置壳体3上下两侧的三角形壳体支座14与除雾器支架15相连接后予以固定。

[0053]

依据图1、图2、图3、图4、图5所示,所述的一种超细雾滴粒径除雾器1,其工作原理是:气体经由风机和气体收集管道的压送或抽引到进气变径管2后、对气体进行减压和降低流速、流入到过滤装置壳体3内设有的除雾过滤装置4,通过除雾过滤装置4内设置的几何形过滤板41组合成若干条的气流过滤通道44的分流和分离后,气体在一条气流过滤通道44内

的几何形过滤板41内外的第一个c形凹槽401外侧的斜面和连接的水平面410、以及42

°

斜面408相交的30

°

斜切面409之间发生前与后及交叉型的惯性冲突和刚性碰撞,气体经由气流过滤通道44内的扩张和压缩、沿着间隙b与间隙a的斜面流入及受到气体水平压力的推入后产生一股漩涡和离心力,气体在一股漩涡和离心力推移下与腰形凸台404碰撞后反弹到下一个通道内;气体再与第二个c形凹槽401外侧的斜面和水平面410、42

°

斜面408相交的30

°

斜切面409之间发生前与后及交叉型的惯性冲突与刚性碰撞,气体再经由气流过滤通道44内的扩张和压缩沿着第二个间隙b与间隙a的斜面流入及受到气体水平压力推入后又接着产生一股漩涡和离心力,气体与腰形凸台404的刚性碰撞及贴敷于45

°

斜面凹槽403内的气流缓冲填料43发生柔性碰撞后反弹到再下一个通道内的两个连续又同样的惯性冲突和刚性碰撞、扩张和压缩、产生一股漩涡和离心力、柔性碰撞与反弹到最右侧的水平面410后流入到除雾滤网5实施再处理;

[0054]

当含有超细颗粒物、水蒸气、雾滴的气体在离心力的作用下,气体沿着一条气体过滤通道44内的五个c形凹槽401、四个上部45

°

凹槽402、左右两侧的二个腰形凸台404右下侧的凹槽、最右侧一个垂直面与水平面410构成的收集槽及c形凸台405而形成十三个负压区域45;在负压区域45内被收集到的超细颗粒物、水蒸气、雾滴实施相互碰撞后小分子凝结成大分子粒径、利用雾滴吸附粉尘的物理法、让其自重增加汇集成水滴,在负压区域45内向下发生自动沉降到15

°

斜坡凹槽3a和排水管9,打开与排水管9相连接的排水球阀10后向外排出;

[0055]

对气体中还残留的超细颗粒物、水蒸气、雾滴流入到除雾滤网5内、装有高密度的不锈钢金属滤丝5c再实施相互碰撞后小分子凝结成大分子粒径、利用雾滴吸附粉尘的物理法及气与液分离的净化处理后,经由排气变径管6向外排出;

[0056]

当设备经过一段时间运行以后,气体中含有粘度比较高的超细颗粒物,会粘结在除雾过滤装置4内设置的几何形过滤板41上和除雾滤网5内设置的不锈钢金属滤丝5c上,就会影响装置内除雾效率及增加压力损失和耗能,为此,在除雾过滤装置4及除雾滤网5上部设置的装置罩壳7内的反冲洗压缩空气支管12和反冲洗压缩空气喷嘴13、外接的反冲洗压缩空气总管11及压力为0.3~0.7mpa空气压缩机,在一种超细雾滴粒径除雾器1的进气变径管2和排气变径管6的二端各设置风门,关闭风门打开排水球阀10后可以经常实施反冲洗的工艺流程,从而提高设备的使用效率。

[0057]

本实用新型的装置结构简单、紧凑合理;采用离心负压原理与几何物理法,使得气体通过一种超细雾滴粒径除雾器1内的除雾过滤装置4与除雾滤网5内实施二级处理的高效净化、对气体的除雾效果为95%、含湿率为5%以下的净化能力,目的是减少空气中形成雾霾发生和改善大气环境质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1