模块化组合式隔音罩的制作方法

[0001]

本实用新型的模块化组合式隔音罩,是涉及到大气环境保护领域噪音的降噪净化设备;当风机发生噪音的正弦音波对周围扩散时,音波经由几何形隔音气流过滤装置内的几何形过滤板上与其设置隔音挡板碰撞时发生音波反弹和余弦音波,音波的相位位移与隔音挡板对噪音起到吸音与消音效果,其降噪能力达35分贝以上后向外排出,可减少噪音对大气环境及人们生活与健康的影响。

背景技术:

[0002]

现有风机产生的噪音均在85至100分贝左右,多数采用吸音棉材料制作成隔音箱或隔音罩,对噪音的隔音与降噪能力多数是在10至 15分贝之间的同时,隔音箱或隔音罩设置换气设备需要耗能的冷热空气交换;因此,有必要开发一种新技术和新型多功能的隔音罩,利用离心负压与物理法吸音与降噪能力在35分贝以上、节能型的模块化组合式隔音罩。

技术实现要素:

[0003]

本实用新型是通过一系列技术特征解决上述的技术问题。

[0004]

所述的模块化组合式隔音罩,其特征在于:包括隔音罩框架、隔音罩框架支撑横梁、隔音罩框架底座、模块化隔音装置、风机、隔音罩进出门、进出门可转动铰链、风机混凝土底座、隔音罩挡板。

[0005]

所述的模块化组合式隔音罩,其特征在于:隔音罩框架及隔音罩框架支撑横梁与隔音罩框架底座之间,通过焊接或紧固件形式予以相互固定;经过隔音罩框架、隔音罩框架支撑横梁、隔音罩框架底座的刚性支撑,把模块化隔音装置进行下上、左右、前后重叠及串并联的排列组合、用紧固件连接后组装成一定长宽高度尺寸、一座能够利用离心负压原理与几何物理法的高效降低风机噪音的隔音罩;在隔音罩的顶部设有隔音罩挡板,用紧固件把隔音罩挡板与隔音罩框架进行相互连接予以固定。

[0006]

所述的模块化组合式隔音罩,其特征在于:模块化隔音装置设置一个有五面体的隔音过滤壳体,其壳体的进口与出口的两个面上设有进口腰形孔板与出口腰形孔板,在进口腰形孔板与出口腰形孔板上开设有多个进口腰形孔和出口腰形孔,腰形孔的长度设置在15mm之间,宽度设置在6mm以内,腰形孔之间的中心距离设置在11~14mm之间;进口腰形孔板与出口腰形孔板的两个侧面均弯折成对称的u型状;在壳体的上部开口设有全面开口,下部均留有下部部分开口,下部部分开口大小设置为130~140mm之间;在左右两个侧面上用侧面挡板贴付在u型状的进口腰形孔板与出口腰形孔板内侧,u型状内侧的长宽高度均设置在 200mm以内,用焊接方式予以相互连接与固定成为隔音过滤壳体;隔音过滤壳体进口与出口的两侧、就是在进口腰形孔板与出口腰形孔板的左右两侧分别设有4个进口处连接板和4个出口处连接板,进口处连接板与出口处连接板均设有1个螺栓孔;当模块化隔音装置进行左右组合与安装时,通过紧固件穿过进口处连接板与出口处连接板上设有的螺栓孔进行相互连接后予以固定。

[0007]

所述的模块化隔音装置,其特征在于:隔音除尘壳体内部设有不少于六块及六块以上的几何形过滤板,其过滤板上设有4个直径为 7~9mm之间的几何形过滤板螺栓孔,支撑挡圈设置在几何形过滤板之间;几何形过滤板之间的间距设置为24~26mm以内,支撑挡圈的单边厚度设置为3mm以上,其长度设置在20~20mm以内;几何形过滤板之间是通过紧固件穿过几何形过滤板螺栓孔与支撑挡圈的相连接组合成一定间距、五条及五条以上的隔音气流过滤通道和装置。

[0008]

所述的几何形隔音气流过滤装置,其特征在于:在几何形隔音气流过滤装置内的二块几何形过滤板组合成一条隔音气流过滤通道上, 设有三个45

°

右侧吸音板凹槽和45

°

右侧吸音板、三个右侧腰形凸台、三个右侧大v型凹槽、三个42

°

左侧吸音板凹槽和42

°

左侧吸音板、二个左侧大v型凹槽、三个30

°

腰形凸台、三个45

°

腰形凸台、三个42

°

左侧小v型凹槽;45

°

右侧吸音板凹槽深度设置为6mm以上、其宽度设置为12~15mm之间、其长度与几何形过滤板的长度设置为相同尺寸,在 45

°

右侧吸音板凹槽内贴付厚度为6mm以上的45

°

右侧吸音板;在42

°

左侧吸音板凹槽深度设置为6mm以上、其宽度设置为12~15mm之间、其长度与几何形过滤板的长度设置为相同尺寸,在42

°

左侧吸音板凹槽内贴付厚度为6mm以上的42

°

左侧吸音板。

[0009]

所述的隔音气流过滤通道,其特征在于:一条隔音气流过滤通道上二块几何形过滤板的平面时,其过滤板的左侧平面连接42

°

左侧吸音板凹槽内贴付的42

°

左侧吸音板及42

°

左侧斜面,42

°

左侧斜面相交于 30

°

左侧斜切面和30

°

腰形凸台平面形成30

°

腰形凸台,30

°

腰形凸台与 42

°

左侧小v型凹槽相连接,42

°

左侧小v型凹槽上的42

°

腰形凸台平面相交于45

°

左侧斜面与左侧凹槽底平面及连接42

°

左侧斜面而构成左侧大v型凹槽;再则,其过滤板右侧平面连接右侧腰形凸台相交于42

°

左侧吸音板凹槽的反面、48

°

右侧斜面与右侧大v型凹槽底平面及45

°

右侧吸音板凹槽内贴付的45

°

右侧吸音板后形成第一个m波形状;再以上述同样连接方式对处于不同位置的第二个m波形状及第三个m波形状而构成几何形过滤板;一条隔音气流过滤通道上的右侧腰形凸台平面与30

°

腰形凸台平面之间的间隙尺寸a设置为1~2mm之间,45

°

腰形凸台平面与45

°

右侧吸音板凹槽的外侧顶端之间的间隙尺寸b设置为5~6mm之间, 30

°

腰形凸台平面与42

°

腰形凸台平面之间的间距尺寸c设置为3~4mm 之间。

[0010]

所述的模块化隔音装置,其特征在于:隔音除尘壳体内部与几何形隔音气流过滤装置的左右两侧设有装配的空隙处,其装置经由隔音除尘壳体在上部开口处放入,通过使用二块及二块以上的固定调整木楔压入隔音除尘壳体与几何形隔音气流过滤装置的空隙处后固定而成。

[0011]

所述的几何形隔音气流过滤装置,其特征在于:其装置内部的隔音气流过滤通道、沿着气体流出方向的出口腰形孔板附近设有隔音挡板;在隔音挡板是由复合橡胶材料隔音板与前后两面设有10目不锈钢滤网组合成;复合橡胶材料隔音板的厚度设置为6mm以上,宽度设置为 20mm以上,长度设置为200mm以内,在复合橡胶材料隔音板上设有直径为4mm以上多个通气圆孔,通气圆孔的中心的间距设置为5~6mm之间;10 目不锈钢滤网的宽度设置为20mm以上,其长度设置为200mm以内;用不锈钢钢丝把复合橡胶材料隔音板上的通气圆孔与10目不锈钢滤网相连接固定而成。

[0012]

所述的模块化组合式隔音罩,其特征在于:所述的风机混凝土底座,其底座高度离

地面设置150mm以上,底座的长宽尺寸与风机机架的长宽尺寸相互匹配,在风机混凝土底座的上部设有四根及四根以上 m16的地脚螺栓,风机固定在风机机架上后,安装在风机混凝土底座上, 用地脚螺栓与风机机架相连接后予以固定;风机外侧和风机机架与隔音罩的内侧之间必须留有大于等于600mm以上的空隙;在左侧或右侧隔音罩上设有隔音罩进出门,隔音罩进出门的宽度设置为800mm以上,隔音罩进出门的高度设置为2m以内,隔音罩进出门设置在隔音罩框架支撑横梁与隔音罩框架底座之间,隔音罩进出门设有四个及四个以上进出门可转动铰链,把进出门可转动铰链用紧固件相互连接固定在隔音罩框架与隔音罩进出门上。

[0013]

所述的模块化组合式隔音罩,其特征在于:风机噪音产生高中低音频的正弦音波、向四周处于不同位置隔音罩进行扩散时,音波经由模块化隔音罩设置的隔音过滤壳体内进口腰形孔板上的进口腰形孔、流入到几何形隔音气流过滤装置内、隔音气流过滤通道上设置的三个30

°

腰形凸台、三个右侧腰形凸台、三个45

°

右侧吸音板、三个42

°

左侧吸音板、三个42

°

左侧小v型凹槽、隔音挡板时,噪音被回射与反弹后在几何形过滤板产生音波的相位位移及余弦音波,又被在处于不同位置的三个45

°

右侧吸音板、三个42

°

左侧吸音板、隔音挡板逐渐地吸音和消音,从而起到降噪作用;再通过隔音除尘壳体内部出口处固定的出口腰形孔板上开设的出口腰形孔后气体向外排出。

[0014]

本实用新型的装置结构简单、紧凑合理;依据风机的外形尺寸和发生噪音的高中低音频与音波,经由模块化隔音罩设置的隔音过滤壳体内进口腰形孔板上的进口腰形孔、几何形隔音气流过滤装置内隔音气流过滤通道上设置的隔音挡板时,对噪音起到吸音与降噪能力达到35 分贝以上,再流经出口腰形孔板上的出口腰形孔向外排出,可减少噪音对大气环境及人们生活与健康的影响。

附图说明

[0015]

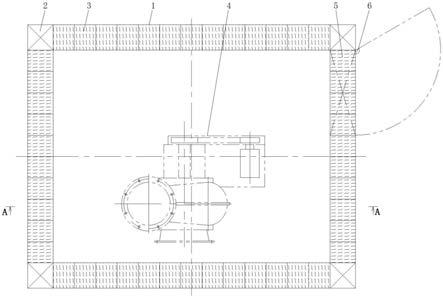

图1为本实用新型装置所实施的整体平面剖视图;

[0016]

图2为图1中的a-a剖视图;

[0017]

图3为图1中的详细平面剖视图;

[0018]

图4为图3中的b-b剖视图;

[0019]

图5为图3中的c-c视图;

[0020]

图6为图3中的几何形隔音气流过滤装置的放大视图;

[0021]

图7为图3中的隔音挡板的放大视图。

[0022]

图中标记说明

[0023]

图1中:

[0024]

1-模块化组合式隔音罩,2-隔音罩框架,3-模块化隔音装置,4-风机,5-隔音罩进出门,6-进出门可转动铰链,7-风机混凝土底座, 8-隔音罩挡板。

[0025]

图2中:

[0026]

1-模块化组合式隔音罩,2-隔音罩框架,2a-隔音罩框架支撑横梁,2b-隔音罩框架底座,3-模块化隔音装置,4-风机,5-隔音罩进出门,6-进出门可转动铰链,7-风机混凝土底座,8-隔音罩挡板。

[0027]

图3中:

[0028]

3-模块化隔音装置,31-隔音过滤壳体,32-几何形隔音气流过滤装置,33-隔音挡板,34-支撑挡圈,35-紧固件,36-固定调整木楔, 37-下部部分开口,38-上部开口,311-进口腰形孔板,312-进口腰形孔, 313-进口处连接板,314-出口腰形孔板,315-出口腰形孔,316-出口处连接板,317-侧面挡板。

[0029]

图4中:

[0030]

3-模块化隔音装置,31-隔音过滤壳体,32-几何形隔音气流过滤装置,33-隔音挡板,34-支撑挡圈,35-紧固件,36-固定调整木楔, 37-下部部分开口,38-上部开口,311-进口腰形孔板,314-出口腰形孔板,317-侧面挡板。

[0031]

图5中:

[0032]

3-模块化隔音装置,31-隔音过滤壳体,37-下部部分开口,38

-ꢀ

上部开口,311-进口腰形孔板,312-进口腰形孔,313-进口处连接板, 314-出口腰形孔板,315-出口腰形孔,316-出口处连接板,317-侧面挡板。

[0033]

图6中:

[0034]

32-几何形隔音气流过滤装置,321-几何形过滤板,322-几何形过滤板螺栓孔,323-右侧腰形凸台,323a-右侧腰形凸台平面,324-42

°

左侧小v型凹槽,325-45

°

右侧吸音板,325a-45

°

右侧吸音板凹槽,326

ꢀ-

42

°

左侧吸音板,326a-42

°

左侧吸音板凹槽,327-30

°

腰形凸台,327a-30

°

腰形凸台平面,328-42

°

腰形凸台,328a-42

°

腰形凸台平面,329-隔音气流过滤通道。

[0035]

图7中:

[0036]

33-隔音挡板,331-10目不锈钢滤网,332-复合橡胶材料隔音板,333-通气圆孔,334-不锈钢钢丝。

具体实施方式

[0037]

下部结合实施例和附图对本实用新型的技术特征作进一步说明。

[0038]

如图1、图2、图3、图4、图5所示,所述的模块化组合式隔音罩1,包括隔音罩框架2、隔音罩框架支撑横梁2a、隔音罩框架底座 2b、模块化隔音装置3、风机4、隔音罩进出门5、进出门可转动铰链6、风机混凝土底座7、隔音罩挡板8。

[0039]

如图1、图2、图3、图4、图5所示,所述的模块化组合式隔音罩1,隔音罩框架2及隔音罩框架支撑横梁2a与隔音罩框架底座2b之间,通过焊接或紧固件形式予以相互固定;经过隔音罩框架2、隔音罩框架支撑横梁2a、隔音罩框架底座2b的刚性支撑,把模块化隔音装置 3进行下上、左右、前后重叠及串并联的排列组合、用紧固件连接后组装成一定长宽高度尺寸、一座降低风机4噪音的隔音罩,在隔音罩的顶部设有隔音罩挡板8,用紧固件把隔音罩挡板8与隔音罩框架2进行相互连接予以固定。

[0040]

如图1、图2、图3、图4、图5所示,所述的模块化组合式隔音罩1,模块化隔音装置3设置一个有五面体的隔音过滤壳体31,其壳体的进口与出口的两个面上设有进口腰形孔板311与出口腰形孔板314,在进口腰形孔板311与出口腰形孔板314上开设有多个进口腰形孔312 和出口腰形孔315,腰形孔的长度设置在15mm之间,宽度设置在6mm 以内,腰形孔之间的中心距离设置在11~14mm之间;进口腰形孔板311 与出口腰形孔板314的两个侧面均弯折成对称的u型状;在壳体的上部开口38设有全面开口,下部均留有下部部分开口37,下部

部分开口37 大小设置为130~140mm之间;在左右两个侧面上用侧面挡板317贴付在 u型状的进口腰形孔板311与出口腰形孔板314内侧,u型状内侧的长宽高度均设置在200mm以内,用焊接方式予以相互连接与固定成为隔音过滤壳体31;隔音过滤壳体31进口与出口的两侧、就是在进口腰形孔板 311与在出口腰形孔板314的左右两侧设有4个进口处连接板313和4 个出口处连接板316,进口处连接板313与出口处连接板316均设有1 个螺栓孔;当模块化隔音装置3进行左右组合与安装时,通过紧固件穿过进口处连接板313与出口处连接板316上设有的螺栓孔进行相互连接后予以固定。

[0041]

如图3、图4、图5、图6所示,所述的模块化隔音装置3,隔音除尘壳体31内部设有不少于六块及六块以上的几何形过滤板321,其过滤板上设有4个直径为7~9mm之间的几何形过滤板螺栓孔322,支撑挡圈34设置在几何形过滤板321之间;几何形过滤板321之间的间距设置为24~26mm以内,支撑挡圈34的单边厚度设置为3mm以上,其长度设置在20~20mm以内;几何形过滤板321之间是通过紧固件35穿过几何形过滤板螺栓孔322与支撑挡圈34的相连接组合成一定间距、五条及五条以上的隔音气流过滤通道329和几何形隔音气流过滤装置32。

[0042]

如图3、图4、图5、图6所示,所述的几何形隔音气流过滤装置32,在几何形隔音气流过滤装置32内的二块几何形过滤板321组合成一条隔音气流过滤通道329上,设有三个45

°

右侧吸音板凹槽326a和 45

°

右侧吸音板326、三个右侧腰形凸台323、三个右侧大v型凹槽、三个42

°

左侧吸音板凹槽325a和42

°

左侧吸音板325、二个左侧大v型凹槽、三个30

°

腰形凸台327、三个45

°

腰形凸台328、三个42

°

左侧小v 型凹槽324;45

°

右侧吸音板凹槽326a深度设置为6mm以上、其宽度设置为12~15mm之间、其长度与几何形过滤板321的长度设置为相同尺寸,在45

°

右侧吸音板凹槽326a内贴付厚度为6mm以上的45

°

右侧吸音板 326;在42

°

左侧吸音板凹槽325a深度设置为6mm以上、其宽度设置为 12~15mm之间、其长度与几何形过滤板321的长度设置为相同尺寸,在 42

°

左侧吸音板凹槽325a内贴付厚度为6mm以上的42

°

左侧吸音板325。

[0043]

如图3、图4、图5、图6所示,所述的隔音气流过滤通道329,一条隔音气流过滤通道329上二块几何形过滤板321的平面时,其过滤板的左侧平面连接42

°

左侧吸音板凹槽325a内贴付的42

°

左侧吸音板 325及42

°

左侧斜面,42

°

左侧斜面相交于30

°

左侧斜切面和30

°

腰形凸台平面327a形成30

°

腰形凸台327,30

°

腰形凸台327与42

°

小v型凹槽 324相连接,42

°

左侧小v型凹槽324上的42

°

腰形凸台平面328a相交于45

°

左侧斜面与左侧凹槽底平面及连接42

°

左侧斜面而构成左侧大v 型凹槽;再则,其过滤板右侧平面连接右侧腰形凸台323相交于42

°

左侧吸音板凹槽325a的反面、48

°

右侧斜面与右侧大v型凹槽底平面及 45

°

右侧吸音板凹槽326a内贴付的45

°

右侧吸音板326后形成第一个m 波形状;再以上述同样连接方式对处于不同位置的第二个m波形状及第三个m波形状而构成几何形过滤板321;一条隔音气流过滤通道329上的右侧腰形凸台平面323a与30

°

腰形凸台平面327a之间的间隙尺寸a 设置为1~2mm之间,45

°

腰形凸台平面328a与45

°

右侧吸音板凹槽326 的外侧顶端之间的间隙尺寸b设置为5~6mm之间,30

°

腰形凸台平面323a 与42

°

腰形凸台平面328a之间的间距尺寸c设置为3~4mm之间。

[0044]

如图3、图4、图5、图6所示,所述的模块化隔音装置3,隔音除尘壳体31内部与几何形隔音气流过滤装置32的左右两侧设有装配的空隙处,其装置经由隔音除尘壳体31在上部

开口38处放入,通过使用二块及二块以上的固定调整木楔压36入隔音除尘壳体31与几何形隔音气流过滤装置32的空隙处后固定而成。

[0045]

如图3、图4、图5、图6、图7所示,所述的几何形隔音气流过滤装置32,其装置内部的隔音气流过滤通道329、沿着气体流出方向的出口腰形孔板314附近设有隔音挡板33;在隔音挡板33是由复合橡胶材料隔音板332与前后两面设有10目不锈钢滤网331组合成;复合橡胶材料隔音板332的厚度设置为6mm以上,宽度设置为20mm以上,长度设置为200mm以内,在复合橡胶材料隔音板332上设有直径为4mm以上多个通气圆孔333,通气圆孔333的中心的间距设置为5~6mm之间;10 目不锈钢滤网331的宽度设置为20mm以上,其长度设置为200mm以内;用不锈钢钢丝334把复合橡胶材料隔音板332上的通气圆孔333与10 目不锈钢滤网331相连接固定而成。

[0046]

如图1、图2、图3、图4、图5所示,所述的模块化组合式隔音罩1,风机混凝土底座7,其底座高度离地面设置150mm以上,底座的长宽尺寸与风机4机架的长宽尺寸相互匹配,在风机混凝土底座7的上部设有四根及四根以上m16的地脚螺栓,风机4固定在风机机架上后,安装在风机混凝土底上,用地脚螺栓与风机4机架相连接后予以固定;风机4外侧和风机4机架与隔音罩的内侧之间必须留有大于等于600mm 以上的空隙;在左侧或右侧隔音罩上设有隔音罩进出门5,隔音罩进出门5的宽度设置为800mm以上,隔音罩进出门5的高度设置为2m以内,隔音罩进出门5设置在隔音罩框架支撑横梁2a与隔音罩框架底座2b 之间,隔音罩进出门5设有四个及四个以上进出门可转动铰链6,把进出门可转动铰链6用紧固件相互连接固定在隔音罩框架2与隔音罩进出门5上。

[0047]

如图1、图2、图3、图4、图5、图6、图7所示,所述的模块化组合式隔音罩1,风机4噪音产生高中低音频的正弦音波、向四周处于不同位置隔音罩进行扩散时,音波经由模块化隔音罩3设置的隔音过滤壳体31内进口腰形孔板311上的进口腰形孔312、流入到几何形隔音气流过滤装置32内隔音气流过滤通道39上设置的三个30

°

腰形凸台327、三个右侧腰形凸台323、三个45

°

右侧吸音板326、三个42

°

左侧吸音板325、三个42

°

左侧小v型凹槽324、隔音挡板33时,噪音被回射与反弹后在几何形过滤板321产生音波的相位位移及余弦音波,又被在处于不同位置的三个45

°

右侧吸音板326、三个42

°

左侧吸音板325、隔音挡板33逐渐地吸音和消音,从而起到降噪作用;再通过隔音除尘壳体31内部出口处固定的出口腰形孔板314上开设的出口腰形孔315 后气体向外排出。

[0048]

本实用新型的装置结构简单、紧凑合理;依据风机4的外形尺寸和发生噪音的高中低音频与音波,经由模块化隔音罩3设置的隔音过滤壳体31内进口腰形孔板311上的进口腰形孔312、几何形隔音气流过滤装置32内隔音气流过滤通道329上设置的隔音挡板33时,对噪音起到吸音与降噪能力达到35分贝以上,再流经出口腰形孔板314上的出口腰形孔315向外排出,从而减少噪音对大气环境及人们生活与健康的影响。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1