一种重型货运铁路扣件用轨距挡板下调高垫板结构的制作方法

1.本实用新型属于重型货运铁路技术领域,具体涉及一种重型货运铁路扣件用轨距挡板下调高垫板结构。

背景技术:

2.目前,铁路运输在世界范围内迅速发展,扣件作为铁路轨道系统的一种基础性部件,起到固定钢轨、调整轨距的作用,同时为轨道系统提供缓冲作用,提高列车的舒适度。铁路线路上扣件用量较大,后期维护成本高,因此,结构简单、强度高、降低后期维护成本一直是扣件的发展方向。

3.尤其,重型货运铁路运输因其运能大、效率高、运输成本低而受到世界各国铁路的广泛重视。目前,重型货运铁路运输在世界范围内迅速发展,重载货运运输已被国际公认为铁路货运发展的方向,成为世界铁路发展的重要趋势。

4.随着重型货运铁路铁路的发展,对扣件的结构、强度、使用寿命、承载能力、抗老化性能等提出了更高的要求,现有的扣件结构已不能满足重型货运铁路的发展。尤其是,大量使用的调高件不易更换,不能更好的满足未来重载货运铁路的发展。

5.公告号cn206752212u的实用新型专利,为本技术人于2017年05月10日申请,其公开了一种用于重载铁路的钢轨固定结构,包括轨枕以及沿前后方向布置的钢轨,钢轨安装于轨枕承轨面上,所述轨枕承轨面两侧与轨枕挡肩的对接部均设置有挡板座,挡板座的外侧同时与轨枕承轨面和轨枕挡肩密贴,挡板座的内侧设有固定槽,所述钢轨的两侧对称设有轨距挡板,轨距挡板的内端部与钢轨的轨底卡接连接,轨距挡板的外端部与对应挡板座上的固定槽卡接连接;轨距挡板通过螺旋道钉与轨枕固定连接。本实用新型安装方便、结构稳定,适用于重载铁路的钢轨固定安装,提高了施工效率。

6.该技术方案明确适用于重载铁路,但其结构设计相对简单,没有调高件的使用。

7.公告号cn208604417u的实用新型专利,为本技术人于2018年07月24日申请,其公开了一种用于小半径轨道钢轨的弹条扣件结构,包括沿前后方向安装于轨枕承轨面上的钢轨,轨枕承轨面上位于钢轨的左右两侧对应设有预埋固定座,所述预埋固定座与钢轨的对应侧面之间均卡合设有轨距挡块,轨距挡块内侧设为向内延伸并搭设在钢轨轨底上侧的凸出部,凸出部处设有向下突出的颚部并与该凸出部配合形成卡槽,钢轨的轨底卡接在该卡槽内;轨距挡块的外侧设为与对应预埋固定座相配合的卡口,轨距挡块通过该卡口与对应的预埋固定座卡接配合;预埋固定座上还安装有e型弹条,且e型弹条的扣压部压设于轨距挡块上,e型弹条的支撑部与预埋固定座顶接配合。本实用新型安装方便、结构稳定,保证了安装后的轨道结构强度。

8.该技术方案主要适用于小半径轨道钢轨,并且为e型弹条配合,其结构设计不能满足重型货运铁路的使用,且没有调高件的使用。

技术实现要素:

9.本实用新型的目的在于提供一种重型货运铁路扣件用轨距挡板下调高垫板结构。

10.为解决上述技术问题,本实用新型采用如下技术方案:

11.一种重型货运铁路扣件用轨距挡板下调高垫板结构,轨距挡板下调高垫板结构设于轨距挡板的下侧,所述轨距挡板下调高垫板结构包括成对配合使用的两个轨距挡板下调高垫板,每个轨距挡板下调高垫板均包括呈方形结构的板体,在板体内侧设有两个开口,分别与预埋铁座的两个立柱配合,在板体内侧的前后部分别设凹、凸结构;两个轨距挡板下调高垫板的凹、凸结构两两相扣配合,同时两个轨距挡板下调高垫板的开口两两对应。

12.所述凹、凸结构为平形四边形。

13.所述轨距挡板下调高垫板的下侧配合设有预设调高垫板。

14.所述预设调高垫板设设有两个通槽,与预埋铁座的两个立柱配合。

15.所述轨距挡板下调高垫板和预设调高垫板向内延伸至钢轨下方。

16.本实用新型的有益效果是:

17.本实用新型采用轨距挡板下调高垫板调高,其结构简单,便于安装定位,开口与预埋铁座配合使用,平形四边形凹凸结构两两相扣使用,使得在安装当中变得轻松和准确。

18.本实用新型中预设调高垫板上设有通槽与预埋铁座配合使用,使得在安装当中变得轻松和准确。

附图说明

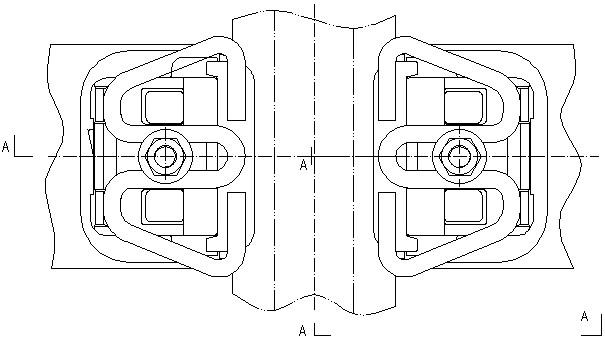

19.图1是本实用新型实施例中弹条扣件的组装俯视图;

20.图2是图1中 a—a剖面示意图;

21.图3是本实用新型实施例中预埋铁座安装示意图;

22.图4是本实用新型实施例中预埋铁座的主视图;

23.图5是本实用新型实施例中预埋铁座的侧视图;

24.图6是本实用新型实施例中t型螺栓的主视图;

25.图7是本实用新型实施例中轨距挡板的俯视图;

26.图8是图7中b—b剖面示意图;

27.图9是图7中c—c剖面示意图;

28.图10是本实用新型实施例中轨距挡板的左视图;

29.图11是本实用新型实施例中w型弹条的俯视图;

30.图12是图11中d—d剖面示意图;

31.图13是本实用新型实施例中轨距挡板下调高垫板的俯视图;

32.图14是本实用新型实施例中轨距挡板下调高垫板的主视图;

33.图15是本实用新型实施例中绝缘轨距块的俯视图;

34.图16是本实用新型实施例中轨下垫板的主视图;

35.图17是本实用新型实施例中轨下垫板的俯视图。

具体实施方式

36.以下结合附图对本实用新型的具体实施方式作详细说明。

37.如图1至图17所示,本实施例的一种重型货运铁路扣件,包括沿前后方向安装于轨枕承轨面上的钢轨,轨枕承轨面上位于钢轨的左右两侧对称设有轨距挡板5。

38.轨距挡板5上设有螺栓定位孔51,在螺栓定位孔51的前后两侧还对称设有立柱定位孔52;由轨距挡板设有向下与轨枕固定连接的预埋铁座6,预埋铁座6包括座体61,在座体61的上部前后两侧设有间隔相对的立柱62,两立柱62由立柱定位孔52向上伸出轨距挡板5;两立柱62之间构成t型燕尾槽63,t型燕尾槽63左右贯通,便于配合使用t型螺栓。

39.由螺栓定位孔61穿过设有t型螺栓3,t型螺栓3的下端为突出部,t型螺栓3的突出部配合卡接在预埋铁座的t型燕尾槽63内,t型螺栓3的上端设有螺母1及垫片2将w型弹条4紧固在轨距挡板5上。

40.预埋铁座6在座体61的下部设有倒刺64,为座体1的埋设部分,主要起固定和支撑作用,倒刺64呈八字形,以增加座体在轨枕当中的抗拔力。

41.预埋铁座6在立柱62上设有水平方向的定位沉孔65,两定位沉孔65相互对应。

42.预埋铁座6在立柱外部设有宽型平台66、内部设有支撑台67,宽型平台66的顶面与t型燕尾槽63的底面相平齐,宽型平台66宽度与立柱62外侧面同宽,起到增加立柱3强度、增强座体1侧向冲击阻力的作用;支撑台67垂直于立柱62,支撑台67的顶面低于宽型平台66的顶面,宽型平台66与支撑台67配合立柱62上的定位沉孔65,在座体61预埋至轨枕时起定位之用。

43.为了减轻重量,在立柱62与倒刺64之间设有工艺槽68。

44.在本实施方式中,座体61的材质为qt450-10,铸造一次成型,除立柱62直角面及t型燕尾槽63以外可设拔模斜度。

45.本实施例的预埋铁座6在使用时,需成对与轨距挡板配合使用,预先埋设到混凝土轨枕或轨道板中,两两相对以保证轨枕小轨距,以满足重型货运铁路扣件零部件制造验收技术条件的要求。在轨枕钢模中的安装方式为,座体61头朝下,定位沉孔65配合宽型平台66和支撑台67定位,倒刺67露出钢模内,在轨枕成型时浇注到混凝土中,t型燕尾槽63则在混凝土外,用以安装t型螺栓;t型螺栓配合弹条、螺母用以固定钢轨,t型螺栓的向上提升力,通过倒刺64的八字形结构传递到混凝土中,保证座体61的强度和稳定性。

46.本实施例的预埋铁座,结构简单,便于安装定位,采用t型燕尾槽可改变预埋铁座只能安装e型弹条的不足,使得轨道调高成为可能,通过改变t型螺栓的长度,来适应不同型号扣件及钢轨调高的需求;t型燕尾槽在两根立柱之间,具有很高的强度,可保证扣件的承载力和安全性。

47.本实施例的预埋铁座在立柱外部设有宽型平台、内部设有支撑台,宽型平台顶面与t型燕尾槽底面相平齐,支撑台垂直于立柱,支撑台顶面低于宽型平台顶面,两侧的定位沉孔配合宽型平台与支撑台,使得预埋铁座在轨枕当中的安装变得轻松和准确。

48.以轨距挡板5远离钢轨的一侧为外侧,轨距挡板5在其外侧处设有圆弧凹槽53,w型弹条4的外侧卡接在圆弧凹槽53中,确保轨距的可靠稳定性。轨距挡板5的内侧与钢轨之间均设有绝缘轨距块7,绝缘轨距块7的内侧为与钢轨相配合的卡槽,绝缘轨距块7通过该卡槽与钢轨卡接配合,绝缘轨距块7的外侧设为向外延伸并搭设在轨距挡板5上侧的凸出部,同时绝缘轨距块7被w型弹条的内侧紧压。

49.轨距挡板5大致呈长方体结构,内部中空。在轨距挡板5的下部设有两个支撑腿54,

增强轨距挡板5侧向冲击阻力的作用。

50.为了减轻重量,在两支撑腿54之间设有工艺槽55、56、57、58、59、510。

51.在本实施方式中,轨距挡板5的材质为qt450-10,铸造一次成型。

52.本实用新型在使用时,需成对与预埋铁座、t型螺栓、弹条配合使用,两两相对以保证轨枕小轨距,以满足重型货运铁路扣件零部件制造验收技术条件的要求。在扣件系统中的安装方式为,轨距挡板5朝下放置,定位孔51配合t型螺栓,定位孔52配合预埋铁座的立柱,圆弧凹槽53配合弹条,保证轨距挡板5的强度和稳定性和轨距的可靠性。

53.本实用新型的轨距挡板结构简单,便于安装定位,采用三定位孔和圆弧凹槽相结合的方式,使得轨距挡板与预埋铁座、t型螺栓、弹条等连接更紧凑,使得在轨枕当中的安装变得轻松和准确,从而保证了轨距。

54.本实用新型可以通过使用不同规格的轨距挡板来适应钢轨左右调整量的需求,通过改变t型螺栓的长度,和增加轨距挡板下调高垫板来适应不同型号扣件及钢轨调高的需求;轨距挡板大致呈长方体结构,内部中空,具有很高的强度,可保证扣件的承载力和安全性。

55.本实用新型的轨距挡板中两个支撑腿主要起支撑作用,增加扣件的牢固性。

56.本实施例的,w型弹条4,呈w型结构,其上设有两肢41、42,端部为压扁平面,增加接触面积,提高稳定性。弹条两肢向上弯曲,呈对称结构,中部43高于两肢,长度短于两肢,便于安装。

57.在本实施例中,w型弹条的材质为60si2mn。

58.w型弹条在使用时,需成对与轨距挡板和绝缘轨距块配合使用,两两相对以保证轨枕小轨距。在扣件系统中的安装方式为,w型弹条的两肢41、42压扁平面压在轨距挡板上,w型弹条的中部43与t型螺栓配合固定。

59.钢轨的轨底与轨枕承轨面之间设有上下依次布置的轨下垫板8、铁垫板9和弹性垫板10。

60.轨下垫板8包括呈方形结构的板体81,板体81上部设有四个凹槽82,呈前后对称布置,用于与绝缘轨距块绝缘块配合,板体下部设有开口结构83,用于与铁垫板配合。

61.本实施例的轨下垫板,结构简单,便于安装定位,上部采用四个凹槽与绝缘轨距块配合使用,凹入结构和凸出结构,两两相扣配合使用,下部开口结构正好扣住铁垫板前后侧,使得在安装当中变得轻松和准确。

62.在本实施例中,轨下垫板8的材质为聚乙烯或eva。

63.轨下垫板8在使用时,需与铁垫板、绝缘块配合使用,保证轨枕小轨距,以满足重型货运铁路扣件零部件制造验收技术条件的要求。

64.在本实施例中,弹性垫板10材质为tpee,静刚度达到50kn/mm,变形量大,可有效起到列车行进过程中垂直受力方向的缓冲作用。

65.轨距挡板的下侧设有轨距挡板下调高垫板结构,轨距挡板下调高垫板结构包括成对配合使用的两个轨距挡板下调高垫板11,每个轨距挡板下调高垫板11均包括呈方形结构的板体111,在板体111内侧设有两个开口112,分别与预埋铁座的两个立柱配合,在板体内侧的前后部分别设平形四边形凹结构113和平形四边形凸结构114;两个轨距挡板下调高垫板的平形四边形凹凸结构两两相扣配合,同时两个轨距挡板下调高垫板11的开口两两对

应。

66.轨距挡板下调高垫板11的下侧配合设有预设调高垫板12。预设调高垫板12在板体1上部设有通槽,与预埋铁座的两个立柱配合。

67.在本实施例中,预设调高垫板12的材质为聚乙烯。

68.安装时,轨距挡板下调高垫板11和预设调高垫板12可向内延伸至钢轨下方的弹性垫板下侧。

69.针对目前重型货运铁路系统上,大量使用的调高件不易更换。本实施例的轨距挡板下调高垫板结构简单、更换方便,能够更好的满足未来重型货运铁路的发展。

70.本实施例的轨距挡板下调高垫板,结构简单,便于安装定位,开口与预埋铁座配合使用,平形四边形凹凸结构两两相扣使用,使得在安装当中变得轻松和准确。

71.在本实施例中,轨距挡板下调高垫板的材质为聚乙烯。

72.轨距挡板下调高垫板11和预设调高垫板12在使用时,需成对与预埋铁座、调高件配合使用,保证调高需求,以满足重型货运铁路扣件零部件制造验收技术条件的要求。

73.本实施例形成的弹条扣件结构,结构简单、强度高、施工快,能解决轨道调高问题,能够满足重型货运铁路铁路,对扣件的结构、强度、使用寿命、承载能力、抗老化性能等的要求。

74.以上实施例仅用以说明而非限制本实用新型的技术方案,尽管参照上述实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解:依然可以对本实用新型进行修改或者等同替换,而不脱离本实用新型的精神和范围的任何修改或局部替换,其均应涵盖在本实用新型的权利要求范围当中。

75.在本实用新型的描述中,需要理解的是,术语“前”、“后”、“左”、“右”、“上”、“下”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本实用新型和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本实用新型保护内容的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1