一种60kg/m钢轨9号单开道岔的制作方法

1.本实用新型涉及轨道领域,具体涉及一种60kg/m钢轨9号单开道岔。

背景技术:

2.基于既有的60kg/m钢轨9号单开道岔在使用中存在的大量问题,对其进行了一系列结构优化,研发了新型60kg/m钢轨9号单开道岔。其中,第一牵引点距离第二牵引点3625mm,第二牵引点距离尖轨固定端5675mm。由于对牵引点位置及尖轨长度进行了优化,既有的牵引点动程设计已不适应,因此需要对牵引点动程进行优化设计。

3.现需基于有限元方法建立了60kg/m钢轨9号单开道岔转换计算模型,基于仿真计算对60kg/m钢轨9号单开道岔牵引点动程进行优化设计得到的60kg/m钢轨9号单开道岔。

技术实现要素:

4.本实用新型为了解决现有技术中既有的牵引点动程设计已不适应,因此需要对牵引点动程进行优化设计的问题,提供了一种60kg/m钢轨9号单开道岔,通过牵引点动程设计能够满足最小轮缘槽的要求,并且具有一定的安全余量,解决了上述问题。

5.本实用新型提供了一种60kg/m钢轨9号单开道岔,包括直基本轨、尖轨和转辙器组,直基本轨和尖轨均纵向设置,转辙器组固定于直基本轨一侧,尖轨活动连接转辙器组,转辙器组用于控制尖轨移动,转辙器组与尖轨连接的第一牵引点动程为160mm,第二牵引点动程为85mm,第一牵引点距离第二牵引点3625mm,第二牵引点距离尖轨尖轨固定端5675mm。

6.本实用新型所述的一种60kg/m钢轨9号单开道岔,作为优选方式,转辙器组包括第一转辙器和第二转辙器,第一转辙器设置于第一牵引点位置,第二转辙器设置于第二牵引点位置。

7.本实用新型所述的一种60kg/m钢轨9号单开道岔,作为优选方式,第一转辙器包括设置于直基本轨一侧固定的第一电动转辙机箱,第一电动转辙机箱的顶部固定安装有第一连接器,第一连接器的一侧固定安装有第一扳道器。

8.本实用新型所述的一种60kg/m钢轨9号单开道岔,作为优选方式,第二转辙器包括设置于直基本轨一侧固定的第二电动转辙机箱,第二电动转辙机箱的顶部固定安装有第二连接器,第二连接器的一侧固定安装有第二扳道器。

9.本实用新型所述的一种60kg/m钢轨9号单开道岔,作为优选方式,第一电动转辙机箱包括第一外箱体,第一外箱体的两侧内壁均活动安装有第一固定弹簧,第一固定弹簧的另一端固定连接有第一挤压片,第一挤压片的另一端固定连接有第一挤压杆,第一挤压杆的另一端固定连接有第一挤压垫,第一挤压垫的内底壁固定安装有第一限位板,第一限位板的内底壁固定安装有第一内箱体,第一内箱体的顶部固定连接有第一连接块,第一外箱体的底部固定安装有第一减震块,第一外箱体的顶部固定安装有第一加固锁。

10.本实用新型所述的一种60kg/m钢轨9号单开道岔,作为优选方式,第二电动转辙机箱包括第二外箱体,第二外箱体的两侧内壁均活动安装有第二固定弹簧,第二固定弹簧的

另一端固定连接有第二挤压片,第二挤压片的另一端固定连接有第二挤压杆,第二挤压杆的另一端固定连接有第二挤压垫,第二挤压垫的内底壁固定安装有第二限位板,第二限位板的内底壁固定安装有第二内箱体,第二内箱体的顶部固定连接有第二连接块,第二外箱体的底部固定安装有第二减震块,第二外箱体的顶部固定安装有第二加固锁。

11.基于既有的60kg/m钢轨9号单开道岔在使用中存在的大量问题,对其进行了一系列结构优化,研发了新型60kg/m钢轨9号单开道岔。其中,第一牵引点距离第二牵引点3625mm,第二牵引点距离尖轨固定端5675mm。由于对牵引点位置及尖轨长度进行了优化,既有的牵引点动程设计已不适应,因此需要对牵引点动程进行优化设计。

12.本发明基于有限元方法建立了60kg/m钢轨9号单开道岔转换计算模型,基于仿真计算对60kg/m钢轨9号单开道岔牵引点动程进行优化设计。

13.基于有限元方法,建立道岔转换计算模型:采用实体单元对尖轨进行模拟,材料密度为7850kg/m3,弹性模量取为2.1

×

1011pa,泊松比取为0.3;充分考虑尖轨变截面的影响,自尖轨尖端至尖轨全断面分别导入尖轨的各个特征截面,分别为尖轨顶宽0mm断面、5mm断面、20mm断面、50mm断面、全断面,各特征截面之间采用线性插值过渡。

14.尖轨跟端设置为固定约束,并考虑尖轨扳动过程中摩擦力的影响,采用弹簧单元对尖轨跟端扣件系统及尖轨所受摩擦力进行模拟。

15.基于所建立的尖轨转换计算模型,对新型60kg/m钢轨9号单开道岔的牵引点动程进行优化设计。

16.首先,根据铁路道岔的通用设计原则,第一牵引点动程固定设计为160mm。60kg/m钢轨9号单开道岔一共设置2个牵引点,因此,需要对第二牵引点动程进行优化设计。

17.牵引点动程的设计必须满足最小轮缘槽的要求,即在尖轨斥离状态下,尖轨非工作边与基本轨工作边的距离必须≥65mm。由于直基本轨工作边侧刨切了5mm,因此最小轮缘槽宽需要≥70mm。

18.基于此要求,设置仿真计算工况:

19.工况一:第一牵引点动程160mm,第二牵引点动程75mm(既有60kg/m钢轨9号单开道岔的设计值);

20.工况二:第一牵引点动程160mm,第二牵引点动程80mm;

21.工况三:第一牵引点动程160mm,第二牵引点动程85mm;

22.工况四:第一牵引点动程160mm,第二牵引点动程90mm;

23.不同计算工况下,尖最小轮缘槽计算结果见表1:

24.表1最小轮缘槽

25.工况一工况二工况三工况四65.2mm70.0mm74.8mm79.6mm

26.由计算结果可知,当采用既有的60kg/m钢轨9号单开道岔设计牵引动程时,最小轮缘槽为65.2mm,不能满足要求,会影响列车安全通过道岔。随着第二牵引点动程的增大,最小轮缘槽逐渐增大。当第二牵引点动程达到80mm时,最小轮缘槽为70.0mm,可满足要求,但无安全余量,考虑到制造公差的影响,不能满足要求。当第二牵引点动程达到85mm和90mm时,最小轮缘槽分别为74.8mm和79.6mm,有较充分的安全余量。

27.牵引点动程的设计在满足最小轮缘槽的基础上,应尽量减小第一牵引点和第二牵

引点的牵引力,降低转辙机工作功率。另外,需要尽量使尖轨的变形协调,避免尖轨的不均匀变形。

28.基于此,设置仿真计算工况:

29.工况五:第一牵引点不控制,第二牵引点动程85mm;

30.工况六:第一牵引点不控制,第二牵引点动程90mm;

31.不同计算工况下,第一牵引点位置的自由动程计算结果见表2:

32.表2第一牵引点位置自由动程

33.工况五工况六166mm176mm

34.由计算结果可知,当放开第一牵引点、第二牵引点动程为85mm时,第一牵引点位置的自由动程为166mm,可知,在第一牵引点施加160mm动程时,尖轨变形较为协调,第一牵引点与第二牵引点动程较为匹配。而当放开第一牵引点、第二牵引点动程增加到90mm时,将增大第二牵引点的牵引力,另外第一牵引点的自由动程将达到176mm,此时如果在第一牵引点施加160mm的动程,尖轨变形将变得不协调,第一牵引点将产生反向的阻碍作用,会导致第二牵引点的牵引力进一步增大。

35.综上所述,基于仿真计算可知,第二牵引点的牵引动程设置为85mm时,能够满足最小轮缘槽的要求,且留有一定的安全余量,同时可使尖轨的变形较为协调,第一牵引点、第二牵引点的动程较为匹配,最大程度上减小第二牵引点的牵引力。因此,对于新型60kg/m钢轨9号单开道岔,设计第一牵引点动程为160mm,第二牵引点动程为85mm。

36.本实用新型有益效果如下:

37.(1)牵引点动程设计能够满足最小轮缘槽的要求,并且具有一定的安全余量。

38.(2)两个牵引点动程的匹配性较好,尖轨受力合理、变形协调,可最大程度上减小第二牵引点的牵引力。

39.(3)与新型60kg/m钢轨9号单开道岔的结构特点相匹配。

附图说明

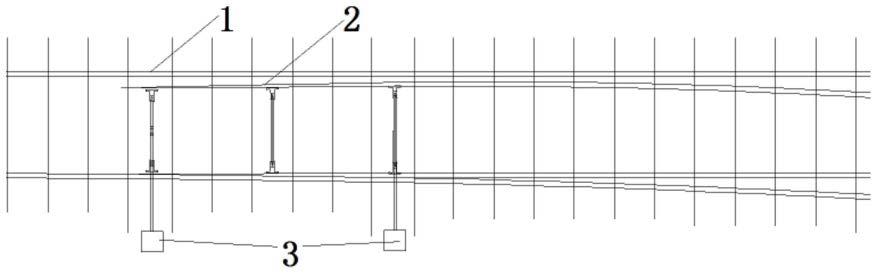

40.图1为一种60kg/m钢轨9号单开道岔示意图;

41.图2为一种60kg/m钢轨9号单开道岔转辙器组示意图;

42.图3为一种60kg/m钢轨9号单开道岔第一转辙器示意图;

43.图4为一种60kg/m钢轨9号单开道岔第二转辙器示意图;

44.图5为一种60kg/m钢轨9号单开道岔第一电动转辙机箱示意图;

45.图6为一种60kg/m钢轨9号单开道岔第二电动转辙机箱示意图。

46.附图标记:

47.1、直基本轨;2、尖轨;3、转辙器组;31、第一转辙器;311、第一电动转辙机箱;3111、第一外箱体;3112、第一固定弹簧;3113、第一挤压片;3114、第一挤压杆;3115、第一挤压垫;3116、第一限位板;3117、第一内箱体;3118、第一连接块;3119、第一减震块;3120、第一加固锁;312、第一连接器;313、第一扳道器;32、第二转辙器;321、第二电动转辙机箱;3211、第二外箱体;3212、第二固定弹簧;3213、第二挤压片;3214、第二挤压杆;3215、第二挤压垫;3216、第二限位板;3217、第二内箱体;3218、第二连接块;3219、第二减震块;3220、第二加固

锁;322、第二连接器;323、第二扳道器。

具体实施方式

48.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚.完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

49.实施例1

50.如图1所示,一种60kg/m钢轨9号单开道岔,包括直基本轨1、尖轨2和转辙器组3,直基本轨1和尖轨2均纵向设置,转辙器组3固定于直基本轨1一侧,尖轨2活动连接转辙器组3,转辙器组3用于控制尖轨2移动,转辙器组3与尖轨2连接的第一牵引点动程为160mm,第二牵引点动程为85mm,第一牵引点距离第二牵引点3625mm,第二牵引点距离尖轨2尖轨固定端5675mm。

51.如图2所示,转辙器组3包括第一转辙器31和第二转辙器32,第一转辙器31设置于第一牵引点位置,第二转辙器32设置于第二牵引点位置。

52.如图3所示,第一转辙器31包括设置于直基本轨1一侧固定的第一电动转辙机箱311,第一电动转辙机箱311的顶部固定安装有第一连接器312,第一连接器312的一侧固定安装有第一扳道器313。

53.如图4所示,第二转辙器32包括设置于直基本轨1一侧固定的第二电动转辙机箱321,第二电动转辙机箱321的顶部固定安装有第二连接器322,第二连接器322的一侧固定安装有第二扳道器323。

54.如图5所示,第一电动转辙机箱311包括第一外箱体3111,第一外箱体3111的两侧内壁均活动安装有第一固定弹簧3112,第一固定弹簧3112的另一端固定连接有第一挤压片3113,第一挤压片3113的另一端固定连接有第一挤压杆3114,第一挤压杆3114的另一端固定连接有第一挤压垫3115,第一挤压垫3115的内底壁固定安装有第一限位板3116,第一限位板3116的内底壁固定安装有第一内箱体3117,第一内箱体3117的顶部固定连接有第一连接块3118,第一外箱体3111的底部固定安装有第一减震块3119,第一外箱体3111的顶部固定安装有第一加固锁3120。

55.如图6所示,第二电动转辙机箱321包括第二外箱体3211,第二外箱体3211的两侧内壁均活动安装有第二固定弹簧3212,第二固定弹簧3212的另一端固定连接有第二挤压片3213,第二挤压片3213的另一端固定连接有第二挤压杆3214,第二挤压杆3214的另一端固定连接有第二挤压垫3215,第二挤压垫3215的内底壁固定安装有第二限位板3216,第二限位板3216的内底壁固定安装有第二内箱体3217,第二内箱体3217的顶部固定连接有第二连接块3218,第二外箱体3211的底部固定安装有第二减震块3219,第二外箱体3211的顶部固定安装有第二加固锁3220。

56.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1