杆体滑槽预锁件及具有其的杆体的制作方法

1.本实用新型属于杆体结构,涉及智慧路灯或智慧城市综合杆,尤其涉及一种杆体滑槽预锁件及具有其的杆体。

背景技术:

2.目前,通过在智慧路灯灯杆或智慧城市综合杆杆体上设置竖向滑槽,可方便在滑槽内加装监控器、显示屏、指示牌、指示灯等。对于这竖向滑槽,为了方便加装后保持较好的稳定性,一般将这种滑槽设置为为燕尾槽或梯形槽等开口宽度小于槽内底面宽度形状,这样的好处虽然使得后期安装稳定性可以提高,但是却不方便前期的安装,需要安装于滑槽内的器件只能从滑槽顶端卡入,并且没法预固定,时常需要多人配合,耗时费力。

技术实现要素:

3.针对上述相关现有技术的不足,本技术提供一种杆体滑槽预锁件及具有其的杆体,可快速在滑槽内进行预锁紧固定,便于后期直接在该预锁件上直接加装设备或装配,极大提高了智慧路灯灯杆/智慧城市综合杆杆体的装配或施工效率,也提高了应用的灵活性。

4.为了实现上述目的,本实用新型采用以下技术:

5.一种杆体滑槽预锁件,用于向杆体的滑槽安装,滑槽的开口宽度小于底面宽度,杆体滑槽预锁件包括:

6.第一平板,其中部设有第一通孔,第一通孔周侧形成有第一环形凸起,第一环形凸起顶面沿环形呈波纹状结构;

7.第二平板,其中部设有第二通孔,第二平板通过至少两个固定杆与第一平板连接,第二通孔周侧形成有第二环形凸起,第二环形凸起顶面沿环形呈波纹状结构,第二环形凸起朝向第一环形凸起设置并具有预设间距,第二环形凸起顶面的波纹状结构与第一环形凸起顶面的波纹状结构交错设置;

8.锁体部,其一面设有转动柱,另一面设有弹性件,转动柱周侧设有一对限位柱,锁体部长度方向两端的端面为倾斜面,转动柱从第二平板一面依次穿于第二通孔、第一通孔设置,转动柱外侧壁与第一环形凸起和第二环形凸起内侧壁贴合,限位柱位于第二环形凸起与第一环形凸起之间,转动柱底部连接有安装柱,安装柱具有外螺纹,用于加装设备。

9.进一步,第二平板和锁体部的宽度均小于开口宽度,锁体部的长度大于开口宽度且小于底面宽度,倾斜面用于与滑槽的倾斜侧壁配合。

10.进一步,第二环形凸起顶面的波纹状结构与第一环形凸起顶面的波纹状结构均包括连续间隔设置的长斜面和短斜面,长斜面底端与端斜面底端过渡处设有槽口,第一环形凸起的槽口与于第二环形凸起的长斜面中部对应,第二环形凸起的槽口与第一环形凸起的长斜面中部对应。

11.进一步,弹性件包括顶压头和弹簧,弹簧一端连接/抵接于顶压头底部,另一端连接/抵接于锁体部另一面的凹孔内。顶压头底部周侧形成有限位部,限位部外径小于等于凹

孔内径,凹孔孔口处设有限位板,限位板具有贯通的限位孔,顶压头穿设于限位孔,限位孔内径小于限位部外径。限位板安装于锁体部另一面的沉槽内。顶压头底部向内凹陷形成有容纳腔,弹簧一端连接/抵接于容纳腔底部。

12.一种具有杆体滑槽预锁件的杆体,包括:杆体以及杆体滑槽预锁件,杆体具有滑槽,滑槽的开口宽度小于底面宽度。

13.本实用新型有益效果在于:

14.1、可快速在滑槽内进行预锁紧固定,便于后期直接在该预锁件上直接加装设备或装配,极大提高了智慧路灯灯杆/智慧城市综合杆杆体的装配或施工效率,也提高了应用的灵活性;

15.2、通过顶压头和弹簧的结构,便于提供向外的持续施力,一方面利于在转动柱向外的行程中提供力,另一方面可以在倾斜面与滑槽的倾斜侧壁接触后,使两者紧紧贴合锁紧;

16.3、通过第一环形凸起和第二环形凸起的结构,结合限位柱,实现在按压时候的前进和后退中,实现转动柱在限位柱与波纹状结构的约束下,分别转动一定角度,整个往复行程中转动90

°

,实现锁体部的90

°

转动,从而实现以长度方向与滑槽长度方向平行的姿态进入滑槽,然后以长度方向与滑槽长度方向垂直的姿态,与滑槽配合锁紧。

附图说明

17.图1为本技术实施例的预锁件整体立体图。

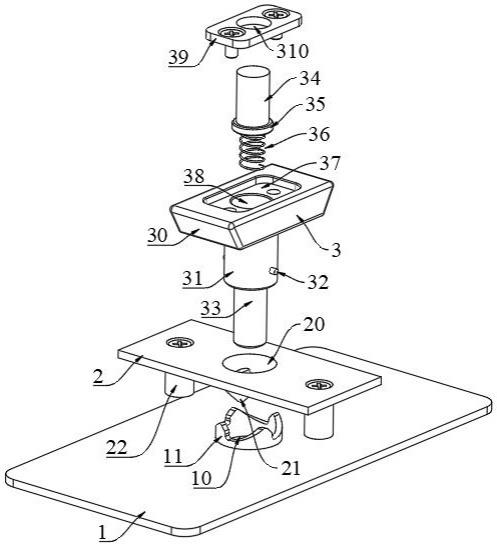

18.图2为本技术实施例的预锁件分解结构立体示意图。

19.图3为本技术实施例的预锁件分解结构侧视示意图。

20.图4为本技术实施例的预锁件整体侧视图。

21.图5为本技术实施例的预锁件整体端面视图。

22.图6为本技术实施例的向杆体滑槽安装的实施状态一。

23.图7为本技术实施例的向杆体滑槽安装的实施状态二。

24.图8为本技术实施例的向杆体滑槽安装的实施状态三。

具体实施方式

25.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面结合附图对本实用新型的实施方式进行详细说明,但本实用新型所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

26.本技术实施例的一个方面,提供一种杆体滑槽预锁件,该杆体滑槽预锁件用于向杆体的滑槽安装,滑槽的开口宽度小于底面宽度,这类滑槽为燕尾槽或梯形槽等,该杆体滑槽预锁件可以实现直接从滑槽正面安装。

27.具体的,如图1~图5所示,杆体滑槽预锁件包括:第一平板1、第一平板1、锁体部3、转动柱31、弹性件等。

28.第一平板1中部设有第一通孔10,第一通孔10周侧形成有第一环形凸起11,第一环形凸起11顶面沿环形呈波纹状结构;第二平板2中部设有第二通孔20,第二平板2通过至少两个固定杆22与第一平板1连接,第二通孔20周侧形成有第二环形凸起21,第二环形凸起21

顶面沿环形呈波纹状结构,第二环形凸起21朝向第一环形凸起11设置并具有预设间距,第二环形凸起21顶面的波纹状结构与第一环形凸起11顶面的波纹状结构交错设置。

29.锁体部3一面设有转动柱31,另一面设有弹性件,转动柱31周侧设有一对限位柱32,锁体部3长度方向两端的端面为倾斜面30,转动柱31从第二平板2一面依次穿于第二通孔20、第一通孔10设置,转动柱31外侧壁与第一环形凸起11和第二环形凸起21内侧壁贴合,限位柱32位于第二环形凸起21与第一环形凸起11之间,转动柱31底部连接有安装柱33,安装柱33具有外螺纹,用于加装设备。

30.第二平板2和锁体部3的宽度均小于开口宽度,锁体部3的长度大于开口宽度且小于底面宽度,倾斜面30用于与滑槽41的倾斜侧壁配合。

31.第二环形凸起21顶面的波纹状结构与第一环形凸起11顶面的波纹状结构均包括连续间隔设置的长斜面和短斜面,长斜面底端与端斜面底端过渡处设有槽口,第一环形凸起11的槽口与于第二环形凸起21的长斜面中部对应,第二环形凸起21的槽口与第一环形凸起11的长斜面中部对应。

32.弹性件包括顶压头34和弹簧36,弹簧36一端连接/抵接于顶压头34底部,另一端连接/抵接于锁体部3另一面的凹孔38内。顶压头34底部周侧形成有限位部35,限位部35外径小于等于凹孔38内径,凹孔38孔口处设有限位板39,限位板39具有贯通的限位孔310,顶压头34穿设于限位孔310,限位孔310内径小于限位部35外径。限位板39安装于锁体部3另一面的沉槽37内。顶压头34底部向内凹陷形成有容纳腔,弹簧36一端连接/抵接于容纳腔底部。

33.应用方式说明:

34.先按将上述实例的杆体滑槽预锁件装配好:先将弹簧36一端放入凹孔38内,将弹簧36另一端放入容纳腔内,在顶压头34上套设限位板39,使限位孔310穿于顶压头34,并下压限位板39,作用于限位部35,使弹簧36下压收缩,直到限位部35进入凹孔38,且限位板39位于沉槽37,通过紧固件将限位板39固定于沉槽37;

35.然后将转动柱31依次穿于第二通孔20和第二通孔10,穿入后,转动柱31外壁与第一环形凸起11和第二环形凸起21内壁贴合,且安装柱33伸出于第一平板1外侧,在转动柱31的周侧安装一对限位柱32,安装后,限位柱32位于第一环形凸起11和第二环形凸起21之间区域。

36.组装好杆体滑槽预锁件后,即可以向杆体4的滑槽41装配,如图6~图8所示:使第二平板2和锁体部3的长度方向以平行于滑槽41长度方向的姿态进入滑槽41内,进入至第一平板1贴于杆体4外壁,此时,顶压头34已经与滑槽41底面接触并且已经压缩弹簧36一定程度;进一步,固定第一平板1保持不动,然后通过安装柱33向内继续顶压,使弹簧36进一步压缩,同时转动柱31将具有向滑槽41里侧的运动趋势,运动一定距离后,限位柱32将与第二环形凸起21的波纹状结构的长斜面接触,在受到该长斜面作用下,继续运动,将受到该长斜面的限位,使转动柱31随之转动,当向内施加压力至最后时,限位柱32位于该长斜面的顶部,松开施加的力,在弹簧36的作用下,转动柱31将向外侧运动,此时运动一定距离后,限位柱32将与第一环形凸起11的波纹状结构的长斜面接触,并在该长斜面的限位约束下,继续沿刚才的转动方向继续转动,同时带着锁体部3继续向外侧移动,限位柱32将移动至第一环形凸起11的槽口,暂时锁止,在锁体部3向外侧移动并继续转动中,最后将转为其长度方向与滑槽41长度方向垂直的姿态,倾斜面30与滑槽41的倾斜侧壁配合,并在弹簧36的持续舒张力

作用下,倾斜面30顶紧于滑槽41的倾斜侧壁,实现锁紧。

37.每一次按压,前半行程和后半行程,一起将使锁体部3转动90

°

。如此周期运动,可实现松开和锁紧。

38.本技术实施例的另一个方面,提供一种具有杆体滑槽预锁件的杆体,包括:杆体4以及上述实施例的杆体滑槽预锁件,杆体4具有滑槽41,滑槽41的开口宽度小于底面宽度。

39.以上仅为本实用新型的优选实施例,并不用于限制本实用新型,显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1