一种实用气动道闸机构的制作方法

1.本发明涉及道闸设备技术领域,尤其涉及一种实用气动道闸机构。

背景技术:

2.道闸又称挡车器,是用于道路上限制机动车行驶的通道出入口管理设备,现广泛应用于公路收费、小区门口、工厂、学校门口等等。

3.目前,道闸的起落一般是通过电机驱动。这种道闸当安装在道口跨度较大的场合时,一方面需要的铝道闸杆很长,对铝道闸杆的强度要求高;另一方面,在道闸抬起、落下时,对电机的功率和转动扭矩要求大,铝道闸杆容易晃动,特别是在大风天气运行时,由于铝道闸杆晃动造成的噪音大。

4.另外,停电会导致道闸失效,手动驱动道闸起落时,道闸的翻转会带动减速机一起运作,增加减速机的运作负荷,自身也容易失效或者损坏,而且目前道闸的手动翻转往往需要打开道闸机芯的机箱后,才能进行操作,操作十分不便。

技术实现要素:

5.本发明所要解决的技术问题在于,提供一种实用气动道闸机构,其运行不受停电影响,且对于铝道闸杆本身的强度要求低,铝道闸杆抗风性能好,起落过程中的噪音小。

6.为了解决上述技术问题,本发明提供了一种实用气动道闸机构,其特征在于,包括气缸、y型接头、i型接头、单耳底座、双耳底座、拉簧固定槽组件、拉簧、铝道闸杆、闸杆钢套、端面轴承、气缸固定角钢、气缸、三角固定架、底板、竖板组件、下气管、上气管、油水分离器、空压机储气罐、钢板外壳;铝道闸杆的一端与竖板组件通过端面轴承、轴、螺母等连接;驱动气缸竖向放置,其底部为固定端,顶部为活塞端,固定端与竖板组件上的气缸固定角钢通过螺钉连接,活塞端与铝道闸杆连接,用于驱动所述铝道闸杆翻转;本机构的优点:端面轴承使铝道闸杆抗风性能好;气缸使起落过程中的噪音小;停电时可以由储气罐提供动力;拉簧的使用减轻了气缸的动力需要,更省能源。

7.作为上述方案的改进,所述驱动气缸竖向放置,其底部为固定端,顶部为活塞端,所述固定端与竖板组件上的气缸固定角钢通过螺钉连接,所述活塞端与铝道闸杆连接,用于驱动所述铝道闸杆翻转;气缸底部通过两个底座联接:先联接到双耳底座,双耳再联接到单耳底座,单耳底座再联接到竖板上,气缸上部的活塞端通过y型接头和i型接头连接到铝道闸杆上的闸杆钢套上。

8.作为上述方案的改进,所述铝道闸杆的联接方法:由轴、端面轴承、竖板组件、闸杆钢套,把铝道闸杆左边的前后方向的圆孔联接到竖板组件最高的圆孔处;闸杆钢套在铝道闸外面,起到缓冲、提高刚性的作用。

9.作为上述方案的改进,所述实用气动道闸机构,通过三角固定架来提高竖板组件的刚性:三角支撑架位于底板左侧,前后各有1个,三角支撑架的底边长330毫米,高500毫米,三角固定架下部联接到底板上,上部联接到竖板组件上,三角固定架通过螺钉与底板、

竖板组件连接;三角固定架的横板、竖板宽30毫米,三角固定架的斜支撑板宽度40毫米,三块板的厚度均为4毫米;三角固定架的斜支撑板与三角固定架的竖板间的角度为60度;三角固定架的竖板上有2个安装孔,其间距为405毫米,孔直径均为16毫米,其中上面一个孔距离三角固定架的竖板最上部的距离为25毫米;三角固定架的横板的安装孔直径均为16毫米,距离直角顶点的距离为305毫米。所述一种实用气动道闸机构的左右方向(即道闸杆方向)的刚性大大提高。

10.作为上述方案的改进,所述钢板外壳是冲压折叠成形,有两块,前面、后面各有一块,其主体结构均呈l状,总体尺寸均为410*100*992毫米,结构对称;其中,后面的钢板外壳的结构为:上面、左面、右面各有一块折叠部分,上面、左面的折叠部分宽60毫米,右面的折叠部分宽100毫米,左面折叠部分相对于右面折叠部分窄了40毫米,主要是留给闸杆钢套向下转动的空间;其中,左面的折叠部分有一个长120毫米的开口,用于三角固定架伸出,该开口的上部到钢板外壳的底部的距离为314毫米。

11.作为上述方案的改进,所述气缸固定角钢总体结构为厚度为5毫米、两个直角边宽50毫米的角钢,其底部有六个孔,其中两侧的孔直径为10毫米,用于固定到竖板组件的横板上,中间四个孔直径7毫米,用于联接气缸的双耳底座。

12.作为上述方案的改进,所述的拉簧固定槽组件:由凹字形的主体部分和m12的吊环螺丝组成,其凹字形的主体部分开口向上,由一块横板,两块竖板组成,主体部分的长宽高尺寸为80*80*40毫米,其中两边的竖板上各有两个直径为10毫米的孔,用于拉簧固定槽组件固定到竖板上;m12的吊环螺丝,位于底部横板中间,用于弹簧的连接,吊环耳螺丝外径54毫米,内径30毫米,环厚12毫米,通过螺母固定在拉簧固定槽组件的主体部分的横板上。

13.作为上述方案的改进,所述的闸杆钢套的前后距离是60毫米,高度是110毫米,厚度5毫米,总长是460毫米,在距离右端230的地方有一个直径φ50.5的圆孔,这个前后方向的通孔用于固定端面轴承,在距离左端30毫米的底面有一个φ10的孔,用于联接拉簧;在右端面60的下方有一个φ10的孔,用于连接气缸的接头;在φ10孔的上部有一个φ20的孔用于套筒工具伸下去,最右端30毫米处有一个前后通透的孔,直径是20毫米,作用是用于固定铝道闸杆。

14.作为上述方案的改进,所述拉簧与铝道闸杆的重力进行平衡:铝道闸杆水平时,弹簧衩拉到最长,使弹簧力达到最大;道闸右端最高的时候,弹簧最短,这个弹簧的拉力是相对最小的;这样,气缸很小的力,就能抬起或放下铝道闸杆。

15.作为上述方案的改进,所述拉簧联接用的开口挂钩由内螺纹圆柱、钩两部分组成,其钩的圆弧中心引导线的圆心在内螺纹圆柱的中心线上,这样内螺纹受力更均匀。

16.综上所述,实施本发明具有如下有益效果:

17.1、所述铝道闸杆的一端与竖板组件通过端面轴承等连接;所述驱动气缸竖向放置,其底部为固定端,顶部为活塞端,所述固定端与竖板组件上的气缸固定角钢通过螺钉连接,所述活塞端与铝道闸杆连接,用于驱动所述铝道闸杆翻转;

18.2、本实例的铝道闸杆即使应用在道口跨度较大的场合,即道闸杆很长时,由于驱动闸杆翻转的动力不是位于铝道闸杆的端部,而是支撑在距离铝道闸杆端部有一段距离的位置,对于铝道闸杆本身的强度要求降低,道闸杆不容易晃动。

19.3、本实施例的气缸使起落过程中的噪音小,端面轴承使铝道闸杆抗风性能好;停

电时可以由储气罐提供动力;拉簧的使用减轻了气缸的动力需要,更省能源。

附图说明

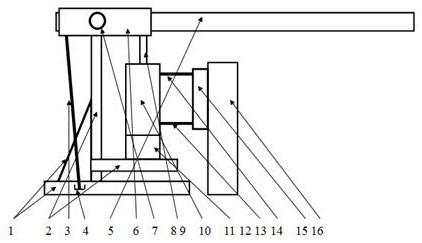

20.图1是实用气动道闸机构总装图;

21.图2是实用气动道闸机构内部总装图;

22.图3是三角固定架;

23.图4是气缸固定角钢;

24.图5是拉簧组件及其固定结构示意图;

25.图6拉簧(伸长到最长时的总长度为795毫米);

26.图7是气缸;

27.图8是钢板外壳的后面一块(前面一块和后面一块是对称的);

28.图9是一般道闸电机动力臂大小示意图;

29.图10铝道闸杆(断裂画法);

30.图11是单耳底座;

31.图12是双耳底座;

32.图13是y型接头;

33.图14是i型接头;

34.图15是闸杆钢套;

35.图16是底板;

36.图17是竖板和气缸固定角钢的装配图;

37.图18是实用气动道闸机构的原理示意图。

38.图19是m10的吊环螺丝

39.图20是m10开口挂钩

40.图21转转速恒定的齿轮在不同负荷档位下的传动效率曲线图(来自网络)。

具体实施方式

41.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

42.如图18所示,本发明提供了一种实用气动道闸机构;结合图1和图 2,所述铝道闸杆5的一端与竖板组件2通过端面轴承7等连接;所述驱动气缸 10竖向放置,其底部为固定端,顶部为活塞端,所述固定端与竖板组件2上的气缸固定角钢通过螺钉连接,所述活塞端与铝道闸杆5连接,用于驱动所述铝道闸杆5翻转。

43.第一个是铝道闸杆5的平衡,铝道闸杆5的右端伸出4米,每一米将近5公斤,总共是将近20公斤,它的重心作用点在2米的地方,那么它的力臂就是将近2米*40公斤=80千克米,也就是左边弹簧的平衡,左边弹簧支点的力臂是0.2米,0.2米必须要和右边平衡,就需要十倍的力,0.2米和2米比较相差了十倍,那么力就要增加十倍,所以如果右边是20公斤的话,左边就必须是 200公斤。

44.第二个是拉簧3的平衡,整个底板1和铝道闸的平衡,底板1下面左端伸出0.5米左右,右边铝道闸伸出0.4米,右边最后这两个0.5米的左端,是要用水泥固定的,然后加水泥

钉、水泥现浇和用膨胀螺丝把它固定好,铝道闸伸出的4米就可以进行平衡;正由于铝道闸杆5左边有拉簧3和铝道闸平衡,所以铝道闸杆5和这个气缸10,就不需要用很大的力,轻轻地一举就可以把铝道闸杆5举起来,所以我们的气缸10用的是32毫米的钢筋,300毫米的行程。

45.第三个是竖板组件2固定在底板1上,气缸10固定在竖板组件2上,气缸10通过单耳底座12、双耳底座11的联接固定在竖板组件2上,气缸10通过y型接头8、i型接头9的联接与闸杆钢套6联接,控制铝道闸杆5,端面轴承7把闸杆钢套6和竖板组件2联接在一起,起到稳定铝道闸杆5的作用;气缸的上气管14进到气缸10的时候,推动铝道闸杆5上抬,气缸的下气管13进到气缸10的时候,把铝道闸杆5拉了下来;拉簧3的作用是为了与铝道闸杆进行平衡。

46.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1