一种钢桥面铺装结构的制作方法

1.本实用新型涉及桥梁建造工程技术领域,具体涉及一种钢桥面铺装结构。

背景技术:

2.随着我国交通事业的快速发展,桥梁建设也在我国掀起一股浪潮。由于大跨径桥梁越来越多,因而钢桥得到了广泛的应用。钢桥面体系有很多优点,例如自重比较轻;可以先进行预制,再在现场进行吊装,从而可以减少工程周期等。

3.在钢桥面体系中,混凝土铺装层尤为重要,相比普通混凝土,组合桥面结构中采用的超高性能混凝土具有更好的抗压和抗拉能力,然而,钢桥面结构连接缝处承受着反复的车辆荷载,仅依靠超高性能混凝土难以保障桥面结构的耐久性以及抗疲劳能力,会造成钢桥组合桥面结构开裂的问题,给桥面结构的维护和翻修工作带来巨大的经济成本。另外,钢桥面上通常设置的混凝土铺装层,混凝土铺装层还不能太厚,以免过多地增加桥梁的恒重,影响桥梁的承载能力。

4.因此,如何加强钢桥面铺装的结构受力框架以及确保混凝土铺装层的厚度尤为重要,已成为摆在本领域技术人员面前的重要课题。

技术实现要素:

5.为解决上述问题,本实用新型提供了一种钢桥面铺装结构,结构简单、设计合理,能够提高超高性能混凝土铺装层的抗压和抗剪强度、抗疲劳性能并且超高性能混凝土在每块钢桥面板的受力大小均匀分布,能够确保超高性能混凝土铺装层的厚度。

6.为实现上述目的,本实用新型提供了一种钢桥面铺装结构,包括至少两片钢桥面板,所述至少两片钢桥面板上设有剪力钉、横向钢筋和纵向钢筋,所述横向钢筋和所述纵向钢筋相互交错形成网格结构层,在所述至少两片钢桥面板的接缝处设有补强钢筋,所述补强钢筋平行于所述纵向钢筋设置,所述至少两片钢桥面板上铺设有超高性能混凝土铺装层,所述超高性能混凝土铺装层覆盖所述剪力钉、所述横向钢筋、所述纵向钢筋和所述补强钢筋,在所述超高性能混凝土铺装层上铺设有磨耗层。

7.进一步的,所述超高性能混凝土铺装层的厚度为48mm~52mm,优选为50mm。

8.进一步的,所述横向钢筋位于所述纵向钢筋之上,所述横向钢筋和纵向钢筋的规格均为的钢筋,其中优选为

9.进一步的,所述横向钢筋等间距均匀设置,所述横向钢筋之间间距为100mm,所述纵向钢筋等间距均匀设置,所述纵向钢筋之间间距为100mm。

10.进一步的,所述横向钢筋和纵向钢筋以钢丝或铁丝绑扎方式相连,且所述钢丝或铁丝末端朝向所述钢桥面板。

11.进一步的,所述补强钢筋的规格为所述补强钢筋与所述纵向钢筋错开设置,所述补强钢筋位于所述横向钢筋之上。

12.进一步的,所述至少两片钢桥面板的接缝为齿口型接缝,所述齿口型接缝包括多

个凸状和凹状,所述凸状和凹状沿所述横向钢筋方向交替布置,所述凸状和凹状的横向长度和纵向长度均相同。

13.进一步的,所述补强钢筋等间距均匀设置,所述补强钢筋之间间距大于所述凸状或凹状的横向长度。

14.进一步的,所述补强钢筋等间距均匀设置,所述补强钢筋之间间距小于所述凸状或凹状的横向长度。

15.进一步的,所述磨耗层至下而上包括防水抗滑粘结层、ra树脂沥青粘结层、ra10树脂沥青混合料层以及ebcl防水抗滑罩面层,其中所述磨耗层的厚度为23mm~27mm,优选为25mm。

16.进一步的,所述钢桥面铺装结构四周设有防腐涂层。

17.进一步的,所述至少两片钢桥面板上设有钢筋垫条,所述钢筋垫条间距为1.8m~2.2m,优选为2m。

18.通过本实用新型提供的技术方案,本实用新型至少具有如下技术效果:

19.本实用新型提供的钢桥面铺装结构,钢桥面板的接缝处设有平行于纵向钢筋方向设有补强钢筋,即补强钢筋沿接缝处方向设置,能够提高超高性能混凝土铺装层的抗压和抗剪强度、抗疲劳性能;并且钢桥面板的接缝为齿口型接缝,齿口型接缝包括多个凸状和凹状,通过将凸状和凹状沿横向钢筋方向交替对称布置,且凸状和凹状的横向长度和纵向长度均相同,使得超高性能混凝土在每块钢桥面板的受力大小均匀分布,在浇筑过程中能够确保超高性能混凝土铺装层不发生流淌,进一步确保超高性能混凝土铺装层的厚度。

20.本实用新型的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

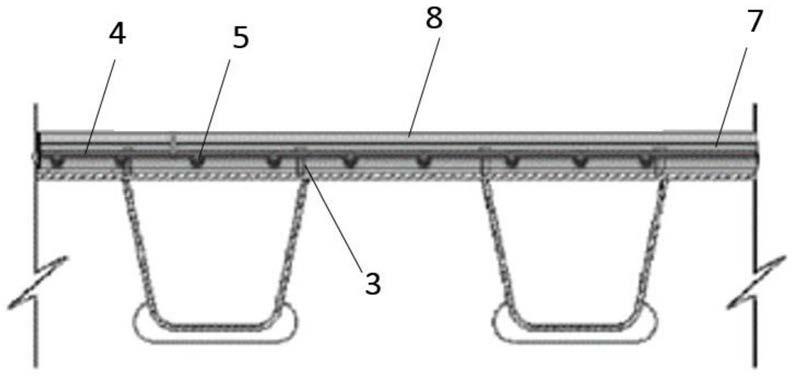

21.图1为本实用新型提供的钢桥面铺装结构的结构示意图;

22.图2为本实用新型提供的焊钉在焊接过程中钢桥面板的温度变化图;

23.图3为本实用新型一实施例提供的浇筑过程的结构俯视图;

24.图4为本实用新型另一实施例提供的浇筑过程的结构俯视图;

25.图5为本实用新型提供的接缝示意图;

26.图6为本实用新型提供的磨耗层的结构图。

27.附图标记:1第一钢桥面板;2第二钢桥面板;3剪力钉;4横向钢筋;5纵向钢筋;6补强钢筋;7超高性能混凝土铺装层;8磨耗层;81防水抗滑粘结层;82ra树脂沥青粘结层;83ra10树脂沥青混合料层;84ebcl防水抗滑罩面层;9齿口型接缝;91凸状;92凹状

具体实施方式

28.以下结合附图对本实用新型实施例的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本实用新型实施例,并不用于限制本实用新型实施例。

29.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

30.在本实用新型中,在未作相反说明的情况下,使用的方位词如“上、下、顶、底”通常

是针对附图所示的方向而言的或者是针对竖直、垂直或重力方向上而言的各部件相互位置关系描述用词。

31.下面将参考附图并结合实施例来详细说明本实用新型。

32.请参考图1和图3,图1为本实用新型提供的钢桥面铺装结构的结构示意图,图3为本实用新型提供的浇筑过程的结构俯视图,本实施例提供的钢桥面铺装结构,包括第一钢桥面板1和第二钢桥面板2,第一钢桥面板1和第二钢桥面板2上设有剪力钉3、横向钢筋4和纵向钢筋5,横向钢筋4和纵向钢筋5相互交错形成网格结构层,在第一钢桥面板1和第二钢桥面板2的接缝处设有补强钢筋6,在第一钢桥面板1和第二钢桥面板2上铺设有超高性能混凝土铺装层7,在超高性能混凝土铺装层7上铺设有磨耗层8。

33.在本实施例中,超高性能混凝土铺装层7覆盖剪力钉3、横向钢筋4和纵向钢筋5以及补强钢筋6,且超高性能混凝土净保护层厚度应不小于15mm,以使新老混凝土连成整体,超高性能混凝土净保护层指的是超高性能混凝土铺装层7未覆盖剪力钉3、横向钢筋4和纵向钢筋5以及补强钢筋6的部分(即超高性能混凝土铺装层7上层区域),超高性能混凝土铺装层7的厚度可以是50mm,以免过多地增加桥梁的恒重,影响桥梁的承载能力,但不以此为限。

34.在本实施例中,剪力钉3采用焊钉,焊钉的直径可以为13mm,高度可以为40mm,焊钉之间的距离可以为200mm,以形成网格布置。在本实施例中,剪力钉3在焊接前,应对每个剪力钉3位置进行局部打磨,以确保焊接处表面平整、光滑。在本实施例中,采用电弧螺柱焊机焊接剪力钉3,焊接时,应控制焊接时间,确保焊接质量,焊接完成后,清除定位时设置的墨线、焊渣、磁环和杂物,当剪力钉3的设计位置与第一钢桥面板1和第二钢桥面板2接缝位置冲突时,应将剪力钉3偏离接缝处2cm~3cm,不应直接将剪力钉3焊接在接缝处。

35.在本实用新型一实施例中,钢桥面铺装结构四周0.5m范围设有防腐涂层,即在剪力钉3焊接完成后,在第一钢桥面板1和第二钢桥面板2所形成的钢桥面铺装结构的四周0.5m范围立即涂刷环氧玻璃鳞片漆两道形成防腐涂层,漆膜总厚度不低于450μm,以对除锈后的钢桥面铺装结构进行封闭保护,防腐涂层表面应平整、均匀一致,无漏涂、气泡、裂纹、气孔和返锈等现象。

36.图2显示出了本实用新型焊钉在焊接过程中钢桥面板的温度变化图,从图中可以看到,焊钉在焊接时,钢桥面板正下方最高温度为190℃,平均温度为140℃,标准差20.3℃。另外,在对焊钉进行施焊时发现,钢桥面板正下方温度上升速度较快,5s~8s即可达到最高温度;并且达到最高温度后钢桥面板正下方温度下降速度较快,在达到最高温度后8s~10s衰减至100度,48s~57s衰减至50度。因此,焊钉在焊接作业时,钢桥面板正下方最高温度不超过200℃,对钢桥面板自身无影响,同时温度影响范围较小,且相邻焊钉之间几乎不受影响。

37.在本实施例中,横向钢筋4位于纵向钢筋5之上,即先等间距铺设纵向钢筋5,再等间距铺设横向钢筋4,并且横向钢筋4和纵向钢筋5以钢丝或铁丝绑扎方式(图中未示出)相连,钢丝或铁丝末端朝向钢桥面板,形成相互交错形成网格结构层。横向钢筋4和纵向钢筋5的规格均可以为的钢筋,横向钢筋4之间间距可以为100mm,纵向钢筋5之间间距可以为100mm,当然,在其他实施例中,也可以根据钢桥面铺装结构的面积对横向钢筋3和纵向钢筋4的规格、间距进行选择,在此不设限制。

38.在本实施例中,第一钢桥面板1和第二钢桥面板2上摆放有的钢筋垫条(图中未示出),钢筋垫条间距可以是2m,以确保网格结构层的高度。

39.在本实施例中,横向钢筋4与部分焊钉点焊固定,点焊间距可以为2m,以防止在进行钢桥面铺装时,横向钢筋4和纵向钢筋5上浮的现象。

40.如图5所示,图5为本实用新型提供的接缝示意图,可以看到,在本实施例中,第一钢桥面板1和第二钢桥面板2的接缝为齿口型接缝9,齿口型接缝9包括多个凸状91和凹状92,凸状91和凹状92沿横向钢筋4方向交替布置,凸状91和凹状92的横向长度和纵向长度均相同。在本实施例中,凸状91的横向长度和纵向长度可以是200mm,凹状92的横向长度和纵向长度可以是200mm,当然在其他实施例中,凸状91和凹状92的横向长度和纵向长度可以根据根据钢桥面铺装结构的面积进行选择,在此不做限制。本实用新型通过将凸状91和凹状92沿横向钢筋4方向交替对称布置,且凸状91和凹状92的横向长度和纵向长度均相同,使得超高性能混凝土在第一钢桥面板1和第二钢桥面板2的受力大小均匀分布,在浇筑过程中能够确保超高性能混凝土铺装层不发生流淌,进一步确保超高性能混凝土铺装层7的厚度。

41.在本实用新型一实施例中,如图3所示,补强钢筋6平行于纵向钢筋5设置,并与纵向钢筋5错开设置,当然在其他实施例中,补强钢筋6可以根据接缝处方向进行设置,即当接缝方向为纵向接缝时(与纵向钢筋5方向一致),补强钢筋6平行于横向钢筋4设置,并于横向钢筋4错开设置,以能够增强接缝处超高性能混凝土铺装层7的整体性,并增强钢桥面铺装结构容易产生剪应力处的强度、抗拉力的强度,从而增强钢桥面整体强度,使得钢桥面具有良好的耐久性,在本实施例中,补强钢筋6等间距设置,补强钢筋6之间的间距为100mm,使得补强钢筋6在凸状91和凹状92均有设置,补强钢筋的规格为包括但不以此为限。

42.在本实用新型另一实施例中,如图4所示,补强钢筋6平行于纵向钢筋5设置,并与纵向钢筋5错开设置,在该实施例中,补强钢筋6等间距设置,补强钢筋之间的间距为350mm,使得补强钢筋6仅在凸状91设置,当然在其他实施例中,补强钢筋6也可以仅在凹状92设置,在此不做限制。在本实用新型其他实施例中,补强钢筋6也可以是非等间距设置,在此不做限制。

43.如图6所示,图6为本实用新型提供的磨耗层的结构图,磨耗层8至下而上包括防水抗滑粘结层81、ra树脂沥青粘结层82、ra10树脂沥青混合料层83以及ebcl防水抗滑罩面层84,本实用新型提供的磨耗层8可以在保证钢桥面铺装使用性能满足规范要求的同时,能够起到有效地抗滑效果,并提高铺装结构刚度,磨耗层8的厚度为25mm,包括但不以此为限。本实施例提供的磨耗层8具体制备方法包括,(1)采用无尘抛丸机对超高性能混凝土铺装层7进行抛丸处理,去除浮浆和杂物;(2)抛丸后在超高性能混凝土铺装层7上刮涂树脂沥青ebcl,然后撒布一层3mm~5mm的单粒碎石,撒布量为3~4kg/m2,固化后形成防水抗滑粘结层81;(3)在防水抗滑粘结层81涂布树脂沥青ra胶结料0.5~0.7kg/m2,形成ra树脂沥青粘结层82,并铺设树脂沥青混合料ra10并碾压至密不透水,固化后采用抛丸机进行抛丸,形成ra10树脂沥青混合料层83;(4)最后涂布ebcl胶结料1.2~1.4kg/m2,并撒布3~5mm的单粒径碎石4~6kg/m2,固化后形成ebcl防水抗滑罩面层84。

44.在本实用新型另一实施例中,超高性能混凝土铺装层7与磨耗层8之间设有粘结层,磨耗层8为热拌热铺开断级配沥青混合料,粘结层采用改性环氧粘结层,并且采用高精

度摊铺机施工,利用钢轮压路机碾压成型,以为了更好地保证超高性能混凝土铺装层7与磨耗层8之间的粘接性能,磨耗层8厚度为20mm,包括但不以此为限。

45.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,这些简单变型均属于本实用新型的保护范围。

46.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

47.此外,本实用新型的各种不同的实施方式之间也可以进行任意组合,只要其不违背本实用新型的思想,其同样应当视为本实用新型所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1