墩身隔板一体化结构的制作方法

1.本实用新型桥土木工程领域,具体涉及一种桥梁构造。

背景技术:

2.在项目实施过程中,空心桥墩内的横隔板高度为满足爬模模板高度,对标高进行了调整,考虑到墩身内箱搭设支架或者采用预埋工字钢牛腿的方法浇筑横隔板后,底模拆除为有限空间作业,安全风险极高,而若选择不予拆除模板,则经济损失较大;经与设计院沟通,由现场人员重新设计、验证并实施了新的免拆浇筑方案。

技术实现要素:

3.本实用新型提供一种墩身隔板一体化结构,其采用的主要技术方案为:

4.一种墩身隔板一体化结构,包括环形筒状墩壁,在该墩壁内侧设有一圈跨模凸台,在该跨模凸台上依次铺设有若干胎模板,所述胎模板上方固化有横隔板,所述横隔板与墩壁固化连接,所述横隔板与所述胎模板固化连接。

5.有益效果:采用以上技术方案,胎模板可预制成型,并拼接形成横隔板浇筑用的底模板,横隔板成型后与胎模板连为一体避免拆模;在空心桥梁的墩壁内侧的跨模凸台用于支撑胎模板,可节约搭设和拆除胎模板支架体系的步骤,从而在降低成本的同时,避免工人在有限空间内进行高风险作业。

附图说明

6.图1为本实用新型的结构示意图;

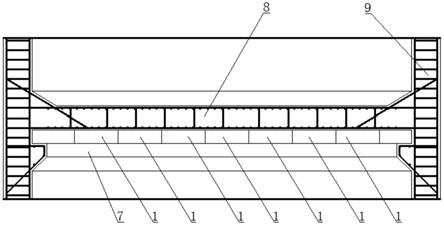

7.图2为胎模板、横隔板8和墩壁9的连接关系示意图;

8.图3为底模板a的结构示意图;

9.图4为胎模板的结构示意图;

10.图5为带有预留人孔开口3的胎模板的结构示意图;

11.图6为剪力钉21与胎膜骨架的配合关系示意图;

12.图7为辅助吊耳22与胎膜本体1的配合关系示意图;

13.图8为实施例2的结构示意图;

14.图9为内模支撑体系对内筒c1的支撑结构示意图;

15.图10为内筒c1与底模板a的配合关系示意图。

具体实施方式

16.以下结合实施例和附图对本实用新型作进一步说明。

17.实施例1:

18.如图1至图5所示,一种墩身隔板一体化结构,包括环形筒状墩壁9,在该墩壁9内侧设有一圈跨模凸台7,在该跨模凸台7上依次铺设有若干胎模板,所述胎模板上方固化有横

隔板8,所述横隔板8与墩壁9固化连接,所述横隔板8与所述胎模板固化连接。

19.具体的,所述墩壁9包括墩壁钢筋骨架和浇筑在该墩壁钢筋骨架外的墩壁本体,所述跨模凸台7包括跨模钢筋骨架和浇筑在该跨模钢筋骨架外的凸台本体,所述跨模钢筋骨架与所述墩壁钢筋骨架一体化绑扎,所述墩壁本体和所述凸台本体一体浇筑成型。

20.所述胎模板包括胎膜本体1,所述胎膜本体1呈水平设置的条板状,该胎膜本体1内部嵌设有胎膜骨架,所述胎膜本体1内设有若干剪力钉21,所述剪力钉21沿所述胎膜本体1的长度方向分布,所有所述剪力钉21向上伸出所述胎膜本体1,所述胎膜本体1的边缘搭设在所述跨模凸台7上,所述胎膜本体1的边缘与所述墩壁9抵靠。

21.所述横隔板8包括隔板骨架和浇筑在该隔板骨架外的隔板本体,所述隔板骨架与其周围的所述墩壁钢筋骨架一体化绑扎,所述隔板本体与其周围的部分的所述墩壁本体一体浇筑成型,所述剪力钉21插入所述隔板骨架的内部间隔,所述剪力钉21嵌在所述隔板本体内,所述隔板本体现浇于所述胎膜本体1的上表面。

22.相邻两个胎模板之间存在的缝隙、以及所述胎膜本体1的边缘与所述墩壁9之间的缝隙,可以通过填缝砂浆填充以防漏。

23.为提高支撑稳定性,所述跨模凸台7呈环状,所述跨模凸台7的上端面水平设置;所述跨模凸台7的下端面为斜面,所述跨模凸台7的下端面的下边缘与所述墩壁9连接。

24.结合图6和图7可以看出,所述胎膜骨架包括5根上层主筋25和5根下层主筋26,所述上层主筋25和所述下层主筋26相互平行,所述上层主筋25位于所述下层主筋26上方,所述上层主筋25和所述下层主筋26一一对应,所述上层主筋25位于对应的所述下层主筋26的正上方;

25.所述胎膜骨架还包括若干矩形的箍筋套圈27,所有所述箍筋套圈27沿所述上层主筋25的长度方向分布,所述上层主筋25和所述下层主筋26均位于所述箍筋套圈27内,所有所述上层主筋25、所有所述下层主筋26分别与所述箍筋套圈27绑扎。

26.所述剪力钉21的下端设有剪力钉钩28,所述剪力钉钩28从任一所述下层主筋26的下方钩住,所述剪力钉钩28与对应的所述下层主筋26绑扎,所述剪力钉21的上端分别固定有剪力钉杆23,所述剪力钉杆23垂直于所述剪力钉21。

27.所述胎膜本体1上还设有两个辅助吊耳22,两个所述辅助吊耳22分别靠近所述胎膜本体1的两端,所述辅助吊耳22呈u型,所述辅助吊耳22的两个竖向自由端分别向下延伸并嵌设在所述胎膜本体1内,所述辅助吊耳22的两个竖向自由端分别固定有抗拉拔杆24,所述抗拉拔杆24垂直于所述辅助吊耳22的竖向部,所述辅助吊耳22的弧形部位于所述胎膜本体1上方,所述辅助吊耳22的弧形部形成吊装部,横现浇隔板后,所述辅助吊耳22的弧形部嵌在所述隔板本体内。

28.为了方便拼接后填充相邻两个胎膜之间的缝隙,使胎膜拼接为底模板时保持封闭,所述胎膜本体1上表面的宽度小于所述胎膜本体1下表面的宽度,所述胎膜本体1的横截面呈等腰梯形。

29.根据设计,横隔板中心部位有人孔,因而在底模板上也需要留置对应的人孔。具体如图3和图4所示,相应位置的所述胎膜本体1的中部一侧内陷形成预留人孔开口3,该预留人孔开口3将所述胎膜本体1的侧向、上方和下方连通。这样,当两个带有预留人孔开口3的胎膜拼接后,即可形成人孔a1。

30.实施例2:

31.如图8、图9和图10所示,一种空心墩免拆式横隔板浇筑体系,包括水平设置的底模板a,该底模板a的中心处贯穿设有人孔a1,围绕该底模板a的外周设有一圈外模板b,在所述人孔a1内围绕其孔壁设有一圈内模板c。

32.所述底模板a包括若干预制的所述胎模板,所述胎模板依次拼接,根据跨度和浇筑量可以计算得到预制胎模板的最小强度,为保证安全,在最小强度的基础上增加冗余量。在预制胎模板强度足够的情况下,不需要再对胎模板进行支模,因而浇筑后也不需要拆除支模,胎模板可与现浇的横隔板固化为一体。

33.所述跨模凸台7及其下方的墩身先成型,再将预制的所述胎模板吊装到位,之后继续向上绑扎墩壁钢筋骨架,同时在底模板a上方绑扎隔板骨架,并设置所述内模板c,所述外模板b位于所述墩壁钢筋骨架外侧。

34.具体的,所述内模板c包括内筒c1,所述内筒c1的外壁下部与所述人孔a1的孔壁贴合,所述内筒c1的上部向上伸出所述人孔a1,所述内筒c1的外壁设有若干植入筋c2,所述内筒c1的内部设有内模支撑体系,该内模支撑体系支撑所述内筒c1以防止其变形。

35.所述内筒c1的外壁下部固定有一团环状的搭接板c4,所述搭接板c4落在所述人孔a1周围的所述底模板a上,以防止内筒c1向下掉落;

36.所述内筒c1包括若干依次焊接的内支撑板,所述植入筋c2垂直于所述内支撑板,所述植入筋c2与所述内支撑板焊接,所述内支撑板的下边缘向所述内筒c1的内侧翻折形成底托c5,所述内模支撑体系落在所述底托c5上。

37.具体的,所述内模支撑体系包括若干竖向挡杆c3,所述竖向挡杆c3与所述内筒c1的内壁贴靠,所述竖向挡杆c3的下端落在所述底托c5上,所有所述竖向挡杆c3连接有同一个挡杆支撑架。

38.所述挡杆支撑架由若干钢管焊接而成,所述竖向挡杆c3也焊接在所述挡杆支撑架上。横隔板浇筑固化后,切割拆除挡杆支撑架即可,内筒c1保留原处。

39.最后需要说明的是,上述描述仅仅为本实用新型的优选实施例,本领域的普通技术人员在本实用新型的启示下,在不违背本实用新型宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1