固定型组合辙叉间隔铁的制作方法

1.本实用新型属于铁路轨道部件技术领域,具体涉及一种固定型组合辙叉间隔铁。

背景技术:

2.合金钢因具有高强度、高硬度、高耐磨性等优点,已广泛应用于国铁普速合金钢组合辙叉的心轨制造中,并且取得了良好的效果。

3.目前,固定型组合辙叉制造成本较低,而且实现了心轨、翼轨同材质制作和使用,使用寿命有了显著提高,通过总重达3亿吨,具有很强的市场竞争力,市场前景非常广阔。

4.固定型组合辙叉中的合金钢心轨与合金钢镶嵌块之间为保证辙叉轮缘槽尺寸,一般都需要设置间隔铁。但是现有技术下,间隔铁的结构制造工艺复杂、组装和修配困难、生产效率低,影响了固定型组合辙叉即镶嵌翼轨式合金钢组合辙叉的推广应用。对此,现提出如下改进技术方案。

技术实现要素:

5.本实用新型解决的技术问题:提供一种固定型组合辙叉间隔铁,采用双椭圆孔、双圆凸台、中间退刀槽的结构改进,解决现有技术下间隔铁结构制造工艺复杂、组装和修配困难、生产效率低的技术问题。

6.本实用新型采用的技术方案:固定型组合辙叉间隔铁,包括间隔铁本体,间隔铁本体为左右轴对称的矩形块体结构;间隔铁本体制有左右轴对称的双椭圆孔;双椭圆孔外围分别制有圆形定位凸台;间隔铁本体中部制有将两个双椭圆孔隔开的中间退刀槽。

7.上述技术方案中,优选地:间隔铁本体纵高80mm;双椭圆孔的椭圆长轴值为39mm,双椭圆孔的椭圆短轴值为33mm;所述双椭圆孔的圆形半径为16.5mm;双椭圆孔的孔中心落在间隔铁本体的中心线上。

8.上述技术方案中,优选地:间隔铁本体纵高80mm;圆形定位凸台的外直径为58mm。

9.上述技术方案中,优选地:圆形定位凸台的表面粗糙度为ra25。

10.上述技术方案中,优选地:间隔铁本体纵高80mm;中间退刀槽的槽深3mm,中间退刀槽与圆形定位凸台之间通过圆角过渡。

11.本实用新型与现有技术相比的优点:

12.1、本实用新型双椭圆孔可以避免因合金钢心轨、镶嵌块、翼轨组装时的钻孔误差造成高强螺栓接触间隔铁孔壁而产生的剪切力影响,既提高辙叉整体稳定性,又降低了辙叉组装难度。

13.2、本实用新型双圆形定位凸台与合金钢心轨、镶嵌块对应部位的双圆沉孔配合,避免心轨、镶嵌块及间隔铁之间上下错动,增强了辙叉行车面的平顺性。

14.3、本实用新型中间退刀槽将两个双圆形定位凸台分隔开,为凸台加工提供了很大方便,且组装时易于装配。

15.4、本实用新型结构稳定,制造工艺简单,生产效率较高,极具性价比,有利于固定

型组合辙叉在铁路道岔市场的推广普及应用。

附图说明

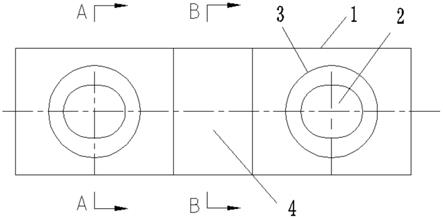

16.图1为本实用新型主视图;

17.图2为本实用新型俯视图;

18.图3为图1的a-a剖视图;

19.图4为图1的b-b纵截面示意图;

20.图5为本实用新型的应用实施例结构示意图;

21.图中:1-间隔铁本体,2-双椭圆孔,3-圆形定位凸台,4-中间退刀槽,101-双圆沉孔,5-心轨,6-镶嵌块,7-翼轨,8-高强螺栓,9-护轨。

具体实施方式

22.下面将结合本实用新型实施例中的附图1-5,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.(如图1所示)固定型组合辙叉间隔铁,包括间隔铁本体1。

24.所述间隔铁本体1为左右轴对称的矩形块体结构,结构简单,加工方便。

25.上述实施例中,优选地:所述间隔铁本体1纵高80mm。所述间隔铁本体1的水平长度为250mm。

26.间隔铁本体1制有左右轴对称的双椭圆孔2。双椭圆孔2的孔中心落在间隔铁本体1的中心线上。具体地,双椭圆孔2水平设置。双椭圆孔2的左右中心距为150mm。

27.本实用新型双椭圆孔2可以避免因合金钢心轨5、镶嵌块6、翼轨7组装时的钻孔误差造成高强螺栓8接触间隔铁1孔壁而产生的剪切力影响,既提高辙叉整体稳定性,又降低了辙叉组装难度。

28.上述实施例中,优选地:所述间隔铁本体1纵高80mm;所述双椭圆孔2的椭圆长轴值为39mm,所述双椭圆孔2的椭圆短轴值为33mm;所述双椭圆孔2的圆形半径为16.5mm。

29.具体地:所述双椭圆孔2的长轴水平设置并与间隔铁本体1的水平中心线重合。所述双椭圆孔2的短轴竖直设置并与间隔铁本体1的纵向中心线间隔平行。

30.双椭圆孔2外围分别制有圆形定位凸台3。每个圆形定位凸台3的中心分别与其椭圆孔的中心重合。双圆形定位凸台3的中心距同样为150mm。

31.(结合图5)本实用新型双圆形定位凸台3与合金钢心轨5、镶嵌块6对应部位的双圆沉孔101配合,避免心轨5、镶嵌块6及间隔铁1组装后之间上下错动,增强了辙叉行车面的平顺性。

32.上述实施例中,优选地:所述间隔铁本体1纵高80mm;所述圆形定位凸台3的外直径为58mm。

33.上述实施例中,优选地:所述圆形定位凸台3的表面粗糙度为ra25。

34.间隔铁本体1中部制有将两个双椭圆孔2隔开的中间退刀槽4。

35.本实用新型中间退刀槽4将两个双圆形定位凸台3分隔开,为圆形定位凸台3的加

工提供了很大方便,且组装时易于修配。

36.上述实施例中,优选地:所述间隔铁本体1纵高80mm;所述中间退刀槽4的槽深3mm,所述中间退刀槽4与圆形定位凸台3之间通过圆角过渡。

37.本实用新型组装应用时:(如图5所示)将左、右护轨9分别设于左、右翼轨7的外侧,将左、右翼轨7的内侧分别定为安装左、右镶嵌块6,并在左、右镶嵌块6的内侧分别通过镶嵌块内侧制有的双圆沉孔101分别定位适配间隔铁本体1外侧的圆形定位凸台3,间隔铁本体1另一侧即内侧的圆形定位凸台3与心轨5左右两侧的双圆沉孔101定位适配,使用高强螺栓8穿过护轨、翼轨、镶嵌块、间隔铁、心轨中心孔后旋合螺母件垫片紧固,组装成固定型组合辙叉。

38.综上所述,本实用新型结构稳定,制造工艺简单,生产效率较高,极具性价比,有利于固定型组合辙叉在铁路道岔市场的推广普及应用。

39.本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

40.以上所述仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本实用新型的保护范围内。

技术特征:

1.固定型组合辙叉间隔铁,包括间隔铁本体(1),其特征在于:所述间隔铁本体(1)为左右轴对称的矩形块体结构;间隔铁本体(1)制有左右轴对称的双椭圆孔(2);双椭圆孔(2)外围分别制有圆形定位凸台(3);间隔铁本体(1)中部制有将两个双椭圆孔(2)隔开的中间退刀槽(4)。2.根据权利要求1所述固定型组合辙叉间隔铁,其特征在于:所述间隔铁本体(1)纵高80mm;所述双椭圆孔(2)的椭圆长轴值为39mm,所述双椭圆孔(2)的椭圆短轴值为33mm;所述双椭圆孔(2)的圆形半径为16.5mm;所述双椭圆孔(2)的孔中心落在间隔铁本体(1)的中心线上。3.根据权利要求1所述固定型组合辙叉间隔铁,其特征在于:所述间隔铁本体(1)纵高80mm;所述圆形定位凸台(3)的外直径为58mm。4.根据权利要求1或3所述固定型组合辙叉间隔铁,其特征在于:所述圆形定位凸台(3)的表面粗糙度为ra25。5.根据权利要求1所述固定型组合辙叉间隔铁,其特征在于:所述间隔铁本体(1)纵高80mm;所述中间退刀槽(4)的槽深3mm,所述中间退刀槽(4)与圆形定位凸台(3)之间通过圆角过渡。

技术总结

提供一种固定型组合辙叉间隔铁,包括间隔铁本体,间隔铁本体为左右轴对称的矩形块体结构;间隔铁本体制有左右轴对称的双椭圆孔;双椭圆孔外围分别制有圆形定位凸台;间隔铁本体中部制有将两个双椭圆孔隔开的中间退刀槽。本实用新型解决现有技术下间隔铁结构制造工艺复杂、组装和修配困难、生产效率低的技术问题;本实用新型结构稳定,制造工艺简单,生产效率较高,极具性价比,有利于固定型组合辙叉在铁路道岔市场的推广普及应用。路道岔市场的推广普及应用。路道岔市场的推广普及应用。

技术研发人员:孙立彬 张春雨 李春强 柴文博 吴军侠 张刚

受保护的技术使用者:中铁宝桥集团有限公司

技术研发日:2021.09.09

技术公布日:2022/2/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1