一种通过高强度合成纤维修复开裂的修复工艺

1.本发明涉及合成纤维修复开裂技术领域,具体为一种通过高强度合成纤维修复开裂的修复工艺。

背景技术:

2.高速公路属于高等级公路,简称高速路,据中国交通部《公路工程技术标准》规定,高速公路指“能适应年平均昼夜小客车交通量为25000辆以上、专供汽车分道高速行驶、并全部控制出入的公路”。各国尽管对高速公路的命名不同,但都是专指有4车道以上、两向分隔行驶、完全控制出入口、全部采用立体交叉的公路。此外,有不少国家对部分控制出入口、非全部采用立体交叉的直达干线也称为高速公路。

3.2020年4月28日,中华人民共和国交通运输部发布关于恢复收费公路收费的公告,自5月6日零时起,经依法批准的收费公路恢复收费(含收费桥梁和隧道),截至2020年年底,中国公路总里程519.81万公里,其中高速公路里程16.1万公里。

4.除此以外,低速公路里长更是超过五十万公里以上,但是,公路在车辆的碾压下,尤其是大量超载车辆的碾压下大大缩短其使用寿命,在超过其使用性后会出现开裂或破裂的现象,破裂的里面对行车会造成较大的安全隐患,而传统的路面修复需要将其路段扒除重新铺设,工艺较为繁琐,并且耗费较大,而仅对裂缝进行修复又无法保障填充料与裂缝缝隙之间的融合,因此,本例旨在设计一种通过高强度合成纤维对路面缝隙进行修复的通过高强度合成纤维修复开裂的修复工艺。

技术实现要素:

5.为解决上述问题,本例设计了一种通过高强度合成纤维修复开裂的修复工艺,所述开裂修复工艺包括收纳座与支座,所述支座与所述收纳座相对一侧端面之间固定连接于升降台的两端,所述收纳座内开设有卡槽,所述收纳座的左侧设置有主机,所述主机通过转接组件滑动并转动连接于所述卡槽内壁,所述主机内上下贯穿且开口向左的设置有进给滑槽,所述进给滑槽的右侧内壁内相连通的设置有开口槽,所述进给滑槽内可滑动的设置有进给基座,所述进给基座内开设有开口向下的沉头孔,所述沉头孔内可转动的设置有一端向下延伸的打孔机,所述打孔机的直径十到二十厘米,所述打孔机内设置有搅拌腔,所述搅拌腔内设置有搅拌混合组件,所述沉头孔上侧内壁内设置有驱动所述打孔机转动进行打孔并完成对所述搅拌腔内凝胶及合成纤维进行搅拌的驱动组件,通过开设于所述打孔机内的所述搅拌腔进行搅拌可增加在转动时所述打孔机的自重进而产生向下推力同时增加所述打孔机转动时自身的动平衡性,所述驱动组件与所述开口槽内的齿条的左侧端面上的齿牙之间可通过离合组件实现串联,并以此辅助所述打孔机产生下压推力;

6.通过以下步骤完成:

7.步骤一:通过对转动的所述打孔机施加向下的压力对路面开裂处进行切割,并沿着裂缝切割出直径为十到二十厘米的圆形孔洞,并使之彼此相连,路面压裂变形破碎采用

同样方式进行打孔切割,切割过程中,通过手动推力可对所述打孔机产生向下推力实现切割,通过所述离合组件可对所述打孔机产生向下的推力实现自动进给切割,在通过所述离合组件进行自动进给切割时,调整所述齿条的位置并对其进行锁定可实现固定深度进给切割;

8.步骤二:将高强度合成纤维切断成五至十厘米长度,并添加入凝固凝胶后对其进行搅拌,本例中通过所述搅拌腔作为容器进行搅拌,并在所述打孔机与所述螺旋搅拌器之间产生的相对移动实现搅拌,在搅拌过程中所述螺旋搅拌器对搅拌物实现向上翻滚以此延缓凝胶及合成纤维的凝固时间,同时,在钻孔时,所述搅拌腔内的凝胶及合成纤维可增加所述打孔机的自重并在搅拌过程中配合所述打孔机产生平衡,增加所述打孔机转动时的稳定性;

9.步骤三:将搅拌后的混合物倾倒入圆形孔洞内,并将至铺平,本例中,通过所述打孔机反转,进而实现所述打孔机与所述螺旋搅拌器的相对反向转动,进而通过所述螺旋搅拌器将其下压并挤出所述开口外,再通过连接于所述开口左端开口的管道将其挤压至指定预开孔洞内;

10.步骤四:凝固后打磨找平,通过将凝胶与合成纤维混合可大大增加凝固后的抗拉力及强度,延长路面使用寿命。

11.可优选的:所述驱动组件包括开设于所述沉头孔上侧内壁内的传动腔,所述传动腔内可转动的设置有传动齿轮,所述传动齿轮与所述打孔机之间通过连接转轴固定连接,所述连接转轴与所述进给基座之间转动连接;

12.所述传动齿轮的后端啮合连接有主动齿轮,所述主动齿轮的后端固定连接有动力输出轴,所述动力输出轴的后端向后延伸并动力连接于相对固定设置在所述进给基座后侧端面上的动力机上,所述离合组件设置于所述动力输出轴与所述齿条之间;

13.本例中,通过所述动力机带动所述动力输出轴转动并通过所述主动齿轮可带动所述传动齿轮转动,转动的所述传动齿轮可带动所述打孔机转动实现钻孔机搅拌混合;

14.所述传动齿轮的上端相对固定连接有与所述传动腔上侧内壁转动连接的平衡件,所述平衡件可增加所述传动齿轮传动时的力平衡。

15.可优选的:所述离合组件包括相连通的设置于所述传动腔后侧内壁内的离合滑槽,所述离合滑槽的右侧内壁内相连通的设置有开口向右的开槽,所述离合滑槽内可转动的设置有离合齿轮,所述离合齿轮右端啮合连接有可在所述开槽内转动且与所述齿条左侧端面啮合连接的大齿轮;

16.所述离合滑槽的后侧内壁内设置有推槽,所述动力输出轴的后端延伸穿过所述离合滑槽及所述推槽,位于所述动力输出轴上套设有可在所述离合滑槽及所述推槽之间滑动的滑动套块,所述滑动套块与所述动力输出轴之间滑动连接但无相对转动,所述滑动套块位于所述离合滑槽内的部分上固定设置有可与所述离合齿轮啮合连接的小齿轮,所述滑动套块位于所述推槽内的部分上可转动的套设有圆形转动套块,所述圆形转动套块的后侧端面上固定设置有永磁体,所述推槽的后侧内壁内固定设置有电磁体,所述电磁体通电下产生对所述永磁体向前的推力;

17.所述圆形转动套块的前侧端面与所述推槽的前侧内壁之间固定设置有顶推弹簧;

18.在本例中,使用所述离合组件实现对所述打孔机产生下压推力时,所述电磁体通

电推动所述圆形转动套块向前移动,并使得所述小齿轮啮合至所述离合齿轮上,此时,转动的所述动力输出轴可将扭力传递至所述大齿轮处并通过与所述齿条的啮合带动所述打孔机向下移动,所述小齿轮与所述离合齿轮之间的离合仅可在低速运行状态下进行啮合或脱离。

19.可优选的:所述小齿轮与所述离合齿轮的传动比为一比十,所述离合齿轮与所述大齿轮的传动比为一比十五。

20.可优选的:在所述离合组件实现离合传动时,所述齿条处于锁定状态,所述齿条的锁定通过以下部件实现,具体包括开设于所述开口槽前后侧内壁内的扭转孔,所述扭转孔内可转动的设置有偏心卡子,所述偏心卡子偏心转动连接于所述扭转孔的内壁内,所述偏心卡子上固定设置有把手,通过转动所述把手带动所述偏心卡子转动并抵紧所述齿条进而限制所述齿条在所述开口槽内的活动。

21.可优选的:所述搅拌混合组件包括可转动的设置于所述搅拌腔内的转轴,所述转轴的周侧弧面上固定设置有可在所述搅拌腔内转动且外端与所述搅拌腔内壁抵接且相滑动连接的螺旋状螺旋搅拌器;

22.所述转轴的上端固定连接有上端延伸穿过所述打孔机内壁、所述连接转轴及所述传动齿轮后贯穿出所述进给基座的上侧端面外的连接轴,所述连接轴的上端固定连接有转盘,所述连接轴及所述转盘可进行锁定的锁定件本例未示出,锁定件具体锁定方式及结构为本领域技术人员可容易联想到;

23.在所述打孔机转动时,通过所述打孔机与所述转轴产生的相对转动可使得所述螺旋搅拌器对所述搅拌腔内的合成纤维及凝胶进行搅拌,并在搅拌过程中,所述螺旋搅拌器将至上推实现翻滚并以此使得其延缓凝固;

24.所述搅拌腔的上侧内壁内开设有一添加口a,相对于添加口a上侧的所述沉头孔的上侧内壁内开设有一添加口b,在所述添加口a及所述添加口b相对时可向所述搅拌腔内添加凝胶及高强度合成纤维;

25.所述搅拌腔靠近下侧内壁的左侧壁内开设有开口,所述开口的一端连接有阀门连接口,通过所述阀门连接口连接管道可实现对所述搅拌腔内的合成纤维凝胶混合物导向至预开孔洞内。

26.可优选的:所述转接组件包括开口向上且向左的设置于所述收纳座内的所述卡槽,所述卡槽的前后侧内壁壁体向左延伸,且位于所述卡槽的前后侧内壁上分别开设有翻转滑槽,所述翻转滑槽内可滑动的设置有导滑块;

27.所述主机靠近下侧端面的右侧面有向右延伸的凸起部,所述凸起部可卡接与所述卡槽前后侧壁的延伸部之间且可在所述卡槽内滑动,贯穿于所述主机右侧凸起部内可转动的设置有转动销轴,所述转动销轴的前后端分别固定连接于前后侧的所述导滑块上;

28.在使用时通过推拉可将所述凸起部推出所述卡槽外并转动九十度后调整所述升降台高度,使得所述主机底面接触地面开始打孔,将所述主机翻转并使得所述凸起部卡接于所述卡槽内可对便于搬运或对墙面开裂进行切割。

29.可优选的:所述主机靠近下侧端面的周侧壁上固定设置有平衡套块,所述平衡套块内贯穿的设置有平衡套孔,所述平衡套孔与所述打孔机的圆心轴线处于同一轴线上。

30.可优选的:所述主机上设置有横向的踩踏处,所述踩踏处可在进行钻孔时便于使

用人员踩踏稳定所述主机平衡使用。

31.可优选的:所述进给滑槽内壁内开设有导向槽,所述进给基座的侧面上固定设置有可在所述导向槽内滑动的导向块,通过所述导向槽与所述导向块可对所述打孔机实现导向。

32.有益效果:在使用时,本工艺先通过对裂缝部位进行切割,切除裂缝周围已经疲劳破裂的路面部分,切割完成后向切割出的孔洞内填充合成纤维与填充物混合物,以此可增加与原有路面的融合程度,并增加填充部位的抗拉能力,同时,本工艺所使用的装置结构简单,便于搬运,便于快速反应。

附图说明

33.为了易于说明,本发明由下述的具体实施例及附图作以详细描述。

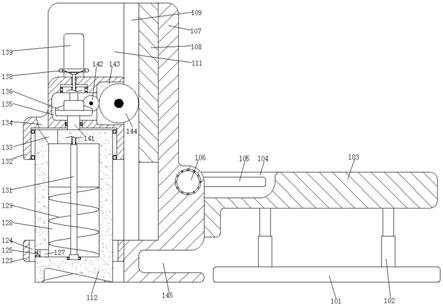

34.图1为本发明的一种通过高强度合成纤维修复开裂的修复工艺所使用的装置的整体结构示意图;

35.图2为一种通过高强度合成纤维修复开裂的修复工艺所使用的装置的整体结构示意图;

36.图3为离合组件的结构示意图;

37.图4为俯视截面图;

38.图5为偏心卡子与把手的结构示意图;

39.图6为收纳座的结构示意图;

40.图7为转盘的结构示意图。

具体实施方式

41.下面结合图1至图7对本发明进行详细说明,为叙述方便,现对下文所说的方位规定如下:下文所说的上下左右前后方向与图1本身投影关系的上下左右前后方向一致。

42.本发明涉及一种通过高强度合成纤维修复开裂的修复工艺,下面将结合本发明附图对本发明做进一步说明:

43.本发明所述的一种通过高强度合成纤维修复开裂的修复工艺,如附图1-附图7所示的所述开裂修复工艺,所述开裂修复工艺包括收纳座103与支座101,所述支座101与所述收纳座103相对一侧端面之间固定连接于升降台102的两端,所述收纳座103内开设有卡槽104,所述收纳座103的左侧设置有主机107,所述主机107通过转接组件滑动并转动连接于所述卡槽104内壁,所述主机107内上下贯穿且开口向左的设置有进给滑槽111,所述进给滑槽111的右侧内壁内相连通的设置有开口槽109,所述进给滑槽111内可滑动的设置有进给基座132,所述进给基座132内开设有开口向下的沉头孔,所述沉头孔内可转动的设置有一端向下延伸的打孔机112,所述打孔机112的直径十到二十厘米,所述打孔机112内设置有搅拌腔128,所述搅拌腔128内设置有搅拌混合组件,所述沉头孔上侧内壁内设置有驱动所述打孔机112转动进行打孔并完成对所述搅拌腔128内凝胶及合成纤维进行搅拌的驱动组件,通过开设于所述打孔机112内的所述搅拌腔128进行搅拌可增加在转动时所述打孔机112的自重进而产生向下推力同时增加所述打孔机112转动时自身的动平衡性,所述驱动组件与所述开口槽109内的齿条108的左侧端面上的齿牙之间可通过离合组件实现串联,并以此辅

助所述打孔机112产生下压推力;

44.通过以下步骤完成:

45.步骤一:通过对转动的所述打孔机112施加向下的压力对路面开裂处进行切割,并沿着裂缝切割出直径为十到二十厘米的圆形孔洞,并使之彼此相连,路面压裂变形破碎采用同样方式进行打孔切割,切割过程中,通过手动推力可对所述打孔机112产生向下推力实现切割,通过所述离合组件可对所述打孔机112产生向下的推力实现自动进给切割,在通过所述离合组件进行自动进给切割时,调整所述齿条108的位置并对其进行锁定可实现固定深度进给切割;

46.步骤二:将高强度合成纤维切断成五至十厘米长度,并添加入凝固凝胶后对其进行搅拌,本例中通过所述搅拌腔128作为容器进行搅拌,并在所述打孔机112与所述螺旋搅拌器129之间产生的相对移动实现搅拌,在搅拌过程中所述螺旋搅拌器129对搅拌物实现向上翻滚以此延缓凝胶及合成纤维的凝固时间,同时,在钻孔时,所述搅拌腔128内的凝胶及合成纤维可增加所述打孔机112的自重并在搅拌过程中配合所述打孔机112产生平衡,增加所述打孔机112转动时的稳定性;

47.步骤三:将搅拌后的混合物倾倒入圆形孔洞内,并将至铺平,本例中,通过所述打孔机112反转,进而实现所述打孔机112与所述螺旋搅拌器129的相对反向转动,进而通过所述螺旋搅拌器129将其下压并挤出所述开口127外,再通过连接于所述开口127左端开口的管道将其挤压至指定预开孔洞内;

48.步骤四:凝固后打磨找平,通过将凝胶与合成纤维混合可大大增加凝固后的抗拉力及强度,延长路面使用寿命。

49.有益的,如附图1及附图2所示的所述驱动组件,所述驱动组件包括开设于所述沉头孔上侧内壁内的传动腔135,所述传动腔135内可转动的设置有传动齿轮136,所述传动齿轮136与所述打孔机112之间通过连接转轴141固定连接,所述连接转轴141与所述进给基座132之间转动连接;

50.所述传动齿轮136的后端啮合连接有主动齿轮151,所述主动齿轮151的后端固定连接有动力输出轴156,所述动力输出轴156的后端向后延伸并动力连接于相对固定设置在所述进给基座132后侧端面上的动力机171上,所述离合组件设置于所述动力输出轴156与所述齿条108之间;

51.本例中,通过所述动力机171带动所述动力输出轴156转动并通过所述主动齿轮151可带动所述传动齿轮136转动,转动的所述传动齿轮136可带动所述打孔机112转动实现钻孔机搅拌混合;

52.所述传动齿轮136的上端相对固定连接有与所述传动腔135上侧内壁转动连接的平衡件,所述平衡件可增加所述传动齿轮136传动时的力平衡。

53.有益的,如附图1-附图4所示的所述离合组件,所述离合组件包括相连通的设置于所述传动腔135后侧内壁内的离合滑槽153,所述离合滑槽153的右侧内壁内相连通的设置有开口向右的开槽143,所述离合滑槽153内可转动的设置有离合齿轮142,所述离合齿轮142右端啮合连接有可在所述开槽143内转动且与所述齿条108左侧端面啮合连接的大齿轮144;

54.所述离合滑槽153的后侧内壁内设置有推槽159,所述动力输出轴156的后端延伸

穿过所述离合滑槽153及所述推槽159,位于所述动力输出轴156上套设有可在所述离合滑槽153及所述推槽159之间滑动的滑动套块161,所述滑动套块161与所述动力输出轴156之间滑动连接但无相对转动,所述滑动套块161位于所述离合滑槽153内的部分上固定设置有可与所述离合齿轮142啮合连接的小齿轮154,所述滑动套块161位于所述推槽159内的部分上可转动的套设有圆形转动套块158,所述圆形转动套块158的后侧端面上固定设置有永磁体157,所述推槽159的后侧内壁内固定设置有电磁体155,所述电磁体155通电下产生对所述永磁体157向前的推力;

55.所述圆形转动套块158的前侧端面与所述推槽159的前侧内壁之间固定设置有顶推弹簧;

56.在本例中,使用所述离合组件实现对所述打孔机112产生下压推力时,所述电磁体155通电推动所述圆形转动套块158向前移动,并使得所述小齿轮154啮合至所述离合齿轮142上,此时,转动的所述动力输出轴156可将扭力传递至所述大齿轮144处并通过与所述齿条108的啮合带动所述打孔机112向下移动,所述小齿轮154与所述离合齿轮142之间的离合仅可在低速运行状态下进行啮合或脱离。

57.有益的,所述小齿轮154与所述离合齿轮142的传动比为一比十,所述离合齿轮142与所述大齿轮144的传动比为一比十五。

58.有益的,在所述离合组件实现离合传动时,所述齿条108处于锁定状态,所述齿条108的锁定通过以下部件实现,具体包括开设于所述开口槽109前后侧内壁内的扭转孔164,所述扭转孔164内可转动的设置有偏心卡子163,所述偏心卡子163偏心转动连接于所述扭转孔164的内壁内,所述偏心卡子163上固定设置有把手162,通过转动所述把手162带动所述偏心卡子163转动并抵紧所述齿条108进而限制所述齿条108在所述开口槽109内的活动。

59.有益的,如附图1及附图2所示的所述搅拌混合组件,所述搅拌混合组件包括可转动的设置于所述搅拌腔128内的转轴131,所述转轴131的周侧弧面上固定设置有可在所述搅拌腔128内转动且外端与所述搅拌腔128内壁抵接且相滑动连接的螺旋状螺旋搅拌器129;

60.所述转轴131的上端固定连接有上端延伸穿过所述打孔机112内壁、所述连接转轴141及所述传动齿轮136后贯穿出所述进给基座132的上侧端面外的连接轴169,所述连接轴169的上端固定连接有转盘138,所述连接轴169及所述转盘138可进行锁定的锁定件本例未示出,锁定件具体锁定方式及结构为本领域技术人员可容易联想到;

61.在所述打孔机112转动时,通过所述打孔机112与所述转轴131产生的相对转动可使得所述螺旋搅拌器129对所述搅拌腔128内的合成纤维及凝胶进行搅拌,并在搅拌过程中,所述螺旋搅拌器129将至上推实现翻滚并以此使得其延缓凝固;

62.所述搅拌腔128的上侧内壁内开设有一添加口a133,相对于添加口a133上侧的所述沉头孔的上侧内壁内开设有一添加口b134,在所述添加口a133及所述添加口b134相对时可向所述搅拌腔128内添加凝胶及高强度合成纤维;

63.所述搅拌腔128靠近下侧内壁的左侧壁内开设有开口127,所述开口127的一端连接有阀门连接口125,通过所述阀门连接口125连接管道可实现对所述搅拌腔128内的合成纤维凝胶混合物导向至预开孔洞内。

64.有益的,如附图1及附图2所示的所述转接组件,所述转接组件包括开口向上且向

左的设置于所述收纳座103内的所述卡槽104,所述卡槽104的前后侧内壁壁体向左延伸,且位于所述卡槽104的前后侧内壁上分别开设有翻转滑槽105,所述翻转滑槽105内可滑动的设置有导滑块167;

65.所述主机107靠近下侧端面的右侧面有向右延伸的凸起部,所述凸起部可卡接与所述卡槽104前后侧壁的延伸部之间且可在所述卡槽104内滑动,贯穿于所述主机107右侧凸起部内可转动的设置有转动销轴106,所述转动销轴106的前后端分别固定连接于前后侧的所述导滑块167上;

66.在使用时通过推拉可将所述凸起部推出所述卡槽104外并转动九十度后调整所述升降台102高度,使得所述主机107底面接触地面开始打孔,将所述主机107翻转并使得所述凸起部卡接于所述卡槽104内可对便于搬运或对墙面开裂进行切割。

67.有益的,所述主机107靠近下侧端面的周侧壁上固定设置有平衡套块123,所述平衡套块123内贯穿的设置有平衡套孔124,所述平衡套孔124与所述打孔机112的圆心轴线处于同一轴线上。

68.有益的,所述主机107上设置有横向的踩踏处145,所述踩踏处145可在进行钻孔时便于使用人员踩踏稳定所述主机107平衡使用。

69.有益的,所述进给滑槽111内壁内开设有导向槽165,所述进给基座132的侧面上固定设置有可在所述导向槽165内滑动的导向块166,通过所述导向槽165与所述导向块166可对所述打孔机112实现导向。

70.使用时,翻转所述主机107使得所述打孔机112指向向下,此时,通过所述添加口b134及所述添加口a133向所述搅拌腔128内添加凝胶及合成纤维,完成后,开启所述驱动组件可带动所述打孔机112实现转动,此时,脚踏所述踩踏处145下侧内壁并在所述离合组件内的所述离合齿轮142与所述小齿轮154未处于啮合状态时,手动推动所述进给基座132并对其施加向下的推力,以此可通过转动的所述打孔机112向下实现钻孔并将路面开裂或破碎部位进行切割;

71.相对的,开启通过所述离合组件辅助向下进给时,预先调整所述齿条108位置,设置下行距离即打孔深度,此时,所述电磁体155通电并推动所述圆形转动套块158向左侧移动,并推动所述小齿轮154啮合至所述离合齿轮142,此时,转动的所述动力输出轴156带动所述离合齿轮142转动,并带动所述大齿轮144转动,进而带动所述进给基座132在所述齿条108上向下移动,实现所述打孔机112的进给;

72.在打孔完成后,收回所述进给基座132并将管道连接于所述阀门连接口125的左端,此时,所述驱动组件带动所述打孔机112反向转动,此时,通过所述螺旋搅拌器129的推力将所述搅拌腔128内的混合物向下推送并推出所述开口127外。

73.本发明的有益效果:在使用时,本工艺先通过对裂缝部位进行切割,切除裂缝周围已经疲劳破裂的路面部分,切割完成后向切割出的孔洞内填充合成纤维与填充物混合物,以此可增加与原有路面的融合程度,并增加填充部位的抗拉能力,同时,本工艺所使用的装置结构简单,便于搬运,便于快速反应。

74.通过以上方式,本领域的技术人员可以在本发明的范围内根据工作模式做出各种改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1