一种红砂岩全风化物基高压实度填料及其制备方法与流程

1.本发明属于高速公路工程路基填料改良技术领域,具体涉及一种红砂岩全风化物基高压实度填料及其制备方法。

背景技术:

2.西南地区的红层是中国分布最广泛、最有代表性的红层砂泥岩,以侏罗系和白垩系的地层为主,有少量早第三系的地层。但由于红层砂泥岩风化崩解后颗粒间粘聚力较弱且颗粒粒径均匀难以形成颗粒间的咬合作用,以其为路基填料时,振动压路机作用下的压实度很难达到93%以上。因此,高速公路工程项目路基压实度要求在93%及以上的结构层填筑时难以就地取材,为保证质量需远运优质填料。但是,远距离取土作为填料使用,将使得工程投资大幅增加,且挖土及弃方丢弃常引起大量的环境问题及次生灾害。

3.对施工区域内广泛分布的红层砂泥岩全风化物(下文简称“红砂岩全风化物”)进行物理改良,掺配一定比例的级配粗颗粒土,改善其级配结构,可以增强颗粒之间的咬合作用,提升其可压实性,增强其力学指标。粗颗粒土的级配组成及改良掺配比例是否合理,混合后不同粒径颗粒间的咬合作用是否充分,将直接影响压实效果。咬合作用充分程度可以由混合后粗颗粒土的直剪强度指标——c(似粘聚力)表征。

4.对红层砂泥岩风化物进行物理改良,将有助于节省工程造价,缩短工期,保护环境,社会经济效益明显。但如何在满足路基压实要求的前提下尽可能少的掺配级配粗颗粒土,达到节省工程投资的目的,还需要进行研究。本发明通过大量的室内试验,提出了经济合理的掺配粗粒土级配构成与掺配比例。

技术实现要素:

5.本发明的目的是提供一种红砂岩全风化物基高压实度填料及其制备方法,解决现有西南山区广泛分布有红砂岩而缺乏优质填料的突出矛盾,以经济代价最小的粗颗粒土掺配方案达到路基压实需求。

6.本发明的目的是通过以下技术方案来实现的:

7.一种红砂岩全风化物基高压实度填料,包括混合粗颗粒土和红砂岩全风化物破碎颗粒;所述混合粗颗粒土包括粒径为0.5mm~2mm的粗砂、粒径为2mm~5mm的细砾石、粒径为5mm~20mm的中砾石;所述粗砂、细砾石、中砾石的质量比1:2:3。优选的,所述混合粗颗粒土和红砂岩全风化物破碎颗粒的质量比为(28~30):(70~72)。进一步优选的,所述混合粗颗粒土和红砂岩全风化物破碎颗粒的质量比为28:72。

8.本发明还公开了上述所述的红砂岩全风化物基高压实度填料的制备方法,包括如下步骤:

9.s1、对红砂岩全风化物进行破碎,使其最大粒径满足公路路基关于填料粒径的规定,得到红砂岩全风化物破碎颗粒;

10.s2、将粒径为0.5mm~2mm的粗砂、粒径为2mm~5mm的细砾石、粒径为5mm~20mm的

中砾石按质量比1:2:3混合,并在拌合厂集中拌合均匀,得到混合粗颗粒土;上述粗砂、细砾石、中砾石中均不得含有泥岩风化物颗粒;

11.s3、将混合粗颗粒土与红砂岩全风化物破碎颗粒按配比进行掺配,并在拌合厂集中均匀拌合,得到混合填料,即红砂岩全风化物基高压实度填料。优选的,混合填料的最佳含水率为2~3%,避免现场摊铺和压实过程中含水率损失过多,而难以压实;进一步优选的,所述红砂岩全风化物基高压实度填料在现场摊铺的厚度宜控制在40cm左右。

12.与现有技术相比,本发明有益效果体现在:

13.本发明通过将粒径为0.5mm~2mm的粗砂、粒径为2mm~5mm的细砾石、粒径为5mm~20mm的中砾石按质量比1:2:3进行拌合得到混合粗颗粒土,然后将该混合粗颗粒土与红砂岩全风化物破碎颗粒按一定配比进行拌合,得到咬合作用效果好且易于压实的混合填料。解决了红砂岩全风化物破碎颗粒之间粘聚力较弱,且粒径相对均匀、颗粒间无法形成咬合作用,导致在振动压路机作用下难以达到较高压实度的问题。与其他改良方案相比,按照本发明提供的红砂岩全风化物基高压实度填料中各组分原料的掺配比例,达到设计要求压实度所需的混合粗颗粒土较少,达到设计压实度所需的压实能量(碾压遍数)较少,有效节省了工程投资成本。还能够替代远运优质填料的方案,节省了工程造价、提高了施工效率、保护了环境。

具体实施方式

14.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.一种红砂岩全风化物基高压实度填料的制备方法,包括如下步骤:

16.s1、对现场挖出的红砂岩风化物进行破碎,使其最大粒径满足公路路基关于填料粒径的规定,得到红砂岩全风化物破碎颗粒;

17.s2、采用集中拌合的方法,按表1中原料质量比将粒径范围为0.5mm~2mm的粗砂、2mm~5mm的细砾石、5mm~20mm的中砾石分别按1:1:1、1:2:3、1:2:4、1:3:6的比例混合,并在拌合厂集中拌合均匀,得到混合粗颗粒土。通过击实试验得到不同质量比方案下混合粗颗粒土的最佳含水率、最大干密度如表1所列。数据表明,当粗砂、细砾石、中砾石的质量比为1:2:3时,得到的混合粗颗粒土的干密度最大。各混合粗颗粒土在最大干密度条件下进行直剪试验,获得似粘聚力如表2所列,可知当粗砂、细砾石、中砾石的质量比为1:2:3时,得到的混合粗颗粒土的似粘聚力最大,达到53kpa。以粗砂、细砾石、中砾石按质量比为1:2:3配比获得的混合粗颗粒土为试样进行后续步骤s3。

18.表1不同质量比的混合粗颗粒土对应的最大干密度和最佳含水率

19.粗砂:细砾石:中砾石(质量比)1:1:11:2:31:2:41:3:6最大干密度(g/cmm3)2.092.162.132.08最佳含水率(%)2.82.52.22.1

20.表2各混合粗颗粒土在最大干密度条件下的似粘聚力

21.粗砂:细砾石:中砾石(质量比)1:1:11:2:31:2:41:3:6

似粘聚力(kpa)38534843

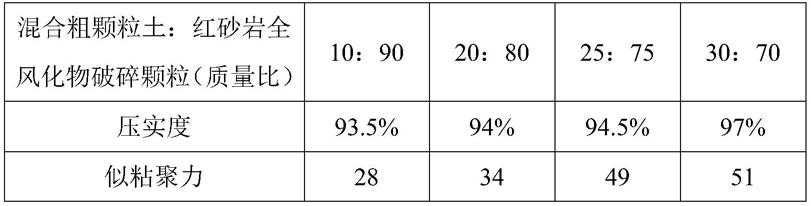

22.s3、将混合粗颗粒土(粗砂、细砾石、中砾石的质量比为1:2:3)与红砂岩全风化物破碎颗粒按照表3中物料用量关系进行掺配,并在拌合厂集中均匀拌合,得到混合填料;上述粗砂、细砾石、中砾石中均不得含有泥岩风化物颗粒。表3中,混合粗颗粒土与红砂岩全风化物破碎颗粒的质量比分别为10:90、20:80、25:65、30:70,将不同配比方案获得的混合填料分别在室内2米见方的试验箱内填筑松铺厚度40cm,采用蛙跳式打夯机进行压实,直至压实度没有变化为止,再取样测试压实度和似粘聚力,结果见表3。根据表3中的数据,进行线性插值可知,当掺配比例为28:72时,得到的压实度可达到96%以上。

23.表3不同配比方案获得的混合填料的压实度与似粘聚力

[0024][0025]

显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

技术特征:

1.一种红砂岩全风化物基高压实度填料,其特征在于:包括混合粗颗粒土和红砂岩全风化物破碎颗粒;所述混合粗颗粒土包括粒径为0.5mm~2mm的粗砂、粒径为2mm~5mm的细砾石、粒径为5mm~20mm的中砾石;所述粗砂、细砾石、中砾石的质量比1:2:3。2.根据权利要求1所述的红砂岩全风化物基高压实度填料,其特征在于:所述混合粗颗粒土和红砂岩全风化物破碎颗粒的质量比为(28~30):(70~72)。3.根据权利要求2所述的红砂岩全风化物基高压实度填料,其特征在于:所述混合粗颗粒土和红砂岩全风化物破碎颗粒的质量比为28:72。4.如权利要求1至3中任一项所述的红砂岩全风化物基高压实度填料的制备方法,其特征在于:包括如下步骤:s1、对红砂岩全风化物进行破碎,使其最大粒径满足公路路基关于填料粒径的规定,得到红砂岩全风化物破碎颗粒;s2、将粒径为0.5mm~2mm的粗砂、粒径为2mm~5mm的细砾石、粒径为5mm~20mm的中砾石按质量比1:2:3进行拌合,得到混合粗颗粒土;s3、将混合粗颗粒土与红砂岩全风化物破碎颗粒按配比进行掺配,均匀拌合后得到混合填料,即红砂岩全风化物基高压实度填料。5.根据权利要求4所述的红砂岩全风化物基高压实度填料的制备方法,其特征在于:步骤s3中,所述混合粗颗粒土与红砂岩全风化物破碎颗粒按配比进行掺配时,混合填料的最佳含水率为2~3%。6.根据权利要求4所述的红砂岩全风化物基高压实度填料的制备方法,其特征在于:所述红砂岩全风化物基高压实度填料在现场摊铺的厚度控制为40cm。

技术总结

本发明公开了一种红砂岩全风化物基高压实度填料及其制备方法,所述红砂岩全风化物基高压实度填料包括混合粗颗粒土和红砂岩全风化物破碎颗粒;所述混合粗颗粒土包括粒径为0.5mm~2mm的粗砂、粒径为2mm~5mm的细砾石、粒径为5mm~20mm的中砾石;所述粗砂、细砾石、中砾石的质量比1:2:3。本发明通过将该混合粗颗粒土与红砂岩全风化物破碎颗粒按一定配比进行拌合,得到咬合作用效果好且易于压实的混合填料。与其他改良方案相比,按照本发明提供的红砂岩全风化物基高压实度填料中各组分原料的掺配比例,能够有效节省工程投资成本;还能够替代远运优质填料的方案,节省了工程造价、提高了施工效率、保护了环境。保护了环境。

技术研发人员:王显虎 邓峰 李毅 欧华 肖吉勇 谭少华 刘杰

受保护的技术使用者:中铁四局集团有限公司

技术研发日:2022.02.14

技术公布日:2022/5/31

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1