一种具有铣削自适应调节液压系统的铣刨机的制作方法

1.本发明涉及铣刨机领域,尤其涉及一种具有铣削自适应调节液压系统的铣刨机。

背景技术:

2.路面铣刨机是沥青路面养护施工机械的主要机种之一,沥青混凝土路面养护施工的主要设备之一,主要用于公路、城镇道路、机场、货场等沥青混凝土面层的开挖翻新,也可以用于清除路面拥包、油浪、网纹、车辙等缺陷,还可用来开挖路面坑槽及沟槽,以及水泥路面的拉毛及面层错台的铣平。

3.铣刨机主要依靠控制铣削转子的转动实现对路面的施工,传统的铣刨机至少搭配两个驱动铣削转子的液压升降组件,液压升降组件对铣削转子施加相同的力使其下降,通过控制铣削转子的下沉距离,用于调节对地面的处理深度。

4.由于路面的状况不同,许多路面的横向水平高度不整,或路基硬度分布不均匀等,造成铣削转子受到不同的地面反作用力,使铣削转子发生倾斜,从而不能达到对地面铣平的要求。

技术实现要素:

5.本发明的目的是解决现有技术存在的以下问题:由于路面的状况不同,许多路面的横向水平高度不整,或路基硬度分布不均匀等,造成铣削转子受到不同的地面反作用力,使铣削转子发生倾斜,从而不能达到对地面铣平的要求。

6.为解决现有技术存在的问题,本发明提供一种具有铣削自适应调节液压系统的铣刨机,包括配置有主油泵和辅油泵的机架,主油泵和辅油泵的出口位置均设置有换向阀,机架表面转动有轴柱,轴柱表面转动有铣刨辊组件,铣刨辊组件和机架之间对称设置两组主液压缸和辅液压缸,主液压缸和辅液压缸的两端分别转动连接铣刨辊组件和机架,主液压缸和辅液压缸的进、出油口分别连接主油泵和辅油泵的出口和换向阀,铣刨辊组件的顶部对称安装有两个调油装置,辅油泵的出油端与两个调油装置并联,调油装置的出油口与辅液压缸的进油口一一对应连接,轴柱的表面设置有与调油装置对位的调平装置,机架与施工车辆连接,铣刨辊组件具有铣刨地面的辊刀以及液压驱动部件,通过控制主油泵向两个主液压缸供油,使主液压缸伸缩移动用于控制铣刨辊组件上下移动,在轴柱的扶持下,使铣刨辊组件对地面铣刨加工或收起,通过辅油泵均匀向两个辅液压缸供油,补充对铣刨辊组件的操控力,当铣刨辊组件受到底面较大的反作用力使其沿着轴柱发生偏转时,调平装置改变对调油装置的压力强度,两个辅液压缸的进油量得到改变,使其对铣刨辊组件两侧补偿力发生变化,用于克服铣刨辊组件的偏转,直至铣刨辊组件恢复至水平状态,两个辅液压缸重新被均匀供油。

7.优选的,每组所述辅液压缸具有两个,且辅液压缸分布在主液压缸两侧,辅液压缸的伸缩端与主液压缸的伸缩端固定连接,两个所述辅液压缸的进油口和出油口分别串联,使主液压缸和辅液压缸构成发力单元,力的输出更加均匀。

8.优选的,所述调油装置包括外壳,外壳的一侧底部具有进油孔,外壳另一侧具有中心位置具有出油孔,进油孔与辅油泵的出油端连通,出油孔与辅液压缸的进油口连接,外壳内部通过弹簧弹性连接有中壳,中壳的横截面与外壳的内壁滑动适配,中壳与出油孔贯通,中壳的底部开设有外油孔,外壳的底部固定有锥形的外阀柱,外阀柱穿入外油孔内,外壳的顶部滑动贯穿有压柱,压柱与中壳连接,常态下调平装置对压柱的压力相同,压柱推动中壳处于相同位置,使外阀柱与外油孔的间隙相同,保持两个调油装置导油量相同,当铣刨辊组件发生偏转时,两个调油装置分别上下移动,上移的调油装置受压迫增大,压柱推动中壳下降,使外阀柱插入外油孔的位置更深,外油孔与外阀柱之间的导油面积减小,此时同侧的辅液压缸补偿力减小,相反另一侧的辅液压缸补偿力增大,克服铣刨辊组件的偏转,实现调平功能。

9.优选的,所述中壳的一侧开设贯通出油孔的油腔,中壳另一侧开设有空腔,空腔与油腔之间通过通孔连通,空腔内通过弹簧弹性连接有内壳,内壳与通孔贯通,内壳的水平截面与空腔适配,内壳的底面开设有内油孔,空腔的底部固定有锥形的内阀柱,内阀柱与内油孔插接,压柱滑动贯穿中壳与内壳固定连接,当铣刨辊组件发生过度偏转时,压柱推动内壳在中壳内升降移动,使内阀柱与内油孔的导油间隙发生变化,进一步对辅液压缸的导油量深度调整,加强补偿力的调整分配。

10.优选的,所述中壳与外壳连接的弹簧弹性系数小于内壳与中壳连接的弹簧弹性系数,使中壳与外壳的间隙先发生变化,内壳与中壳的间隙后发生变化,实现分布调整导油量,油液从进油孔进入到外壳底部,穿过外油孔进入中壳底部,再穿过内油孔进入内壳内,经过通孔导入油腔内,最后从出油孔排出。

11.优选的,所述调平装置包括基准板,基准板与轴柱固定连接,基准板顶面中心位置连接有调平板,调平板的两端底面对称固定有触杆,触杆与压柱上下对齐,基准板与调平板保持水平状态,并与轴柱固定为一体,触杆与压柱挤压接触控制调油装置的导油量,当铣刨辊组件角度发生变化时,通过触杆与压柱的抵触强度变化改变辅液压缸的导油量。

12.优选的,所述调平板和基准板的表面对应转动设置有衔接块,调平板的表面衔接块转动连接有螺柱,螺柱与基准板表面的衔接块螺纹连接,基准板的端面标记有角度标,调平板的转动部位固定有与角度标对应的指针,通过转动螺柱,调整调平板和基准板之间的夹角,再对比指针与角度标可精确控制基准板、调平板的夹角调整,用于对改变调油装置与触杆接触的初始状态,应用于装置倾斜状态下加工地面。

13.优选的,所述压柱与触杆之间设置有缓冲装置,所述缓冲装置包括伸缩筒,伸缩筒固定在压柱的顶端,伸缩筒的内部密封滑动有活塞块,活塞块固定有顶柱,顶柱的顶部密封滑动穿出伸缩筒,顶柱与触杆对位,活塞块将伸缩筒内部分割成两个密封空间,通过顶柱与调平装置接触,用于向压柱传递动力,通过活塞块压缩伸缩筒内部的空气,用于缓解设备工作时产生的振动对调油装置接收压力的影响,使调油装置的导油量控制更加精确。

14.优选的,所述缓冲装置连接有调压装置,调压装置包括密封壳,密封壳固定在外壳的外部,密封壳内部密封滑动有活塞板,活塞板通过弹簧与密封壳弹性连接,活塞板将密封壳内部分割成油压空间和气压空间,气压空间通过连管与伸缩筒的底部连通,油压空间通过管道分别与主油泵的出油口、主液压缸的进油口连接,主油泵的油液导入油压空间内,弹簧的弹力和油液的压力使活塞板保持在恒定位置,当铣刨辊组件进行高强度工作时,主液

压缸输出的油压增大,使油压空间内的压力增大,活塞板移动压缩气压空间,通过连管的连通使活塞块与伸缩筒的密闭空间内的气压增大,降低顶柱对调平装置的动力传导缓冲幅度,提高调油装置的油液调节灵敏性。

15.与相关技术相比较,本发明提供的具有铣削自适应调节液压系统的铣刨机具有如下有益效果:

16.1、本发明通过一个辅油泵连接两组辅液压缸对铣刨辊组件的升降移动进行动力补偿,通过水平设置的调平装置与调油装置对位,在铣刨辊组件偏转的状态下及时调整两组辅液压缸的供油效率,改变两组辅液压缸的补偿驱动力,对铣刨辊组件的偏转进行校正,从而保持铣刨辊组件水平工作;

17.2、本发明通过外壳、中壳、内壳的相互弹性滑动,用于对外油孔、内油孔的导油面积调整,实现对辅液压缸的供油量双级调整,提高对铣刨辊组件的校正效率;

18.3、本发明通过设置缓冲装置,降低工作振动对调油装置压力接收的干扰,提高调油装置调整油路的精确性。

附图说明

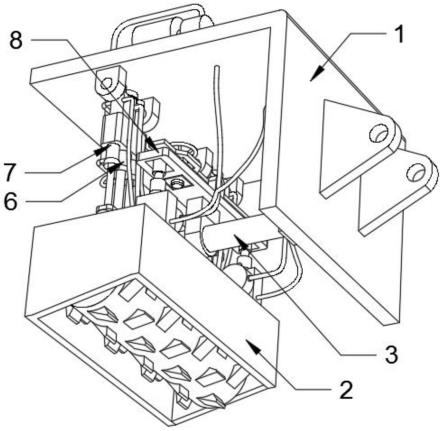

19.图1为本发明的整体结构示意图之一;

20.图2为本发明的整体结构示意图之二;

21.图3为本发明的主油泵、辅油泵分布示意图;

22.图4为本发明的调平装置结构示意图;

23.图5为本发明的主油泵、辅油泵、调油装置油路连接示意图之一;

24.图6为本发明的主油泵、辅油泵、调油装置油路连接示意图之二;

25.图7为本发明的调油装置、缓冲装置、调压装置位置分布示意图;

26.图8为本发明的缓冲装置和调压装置结构示意图;

27.图9为本发明的调油装置结构示意图。

28.图中标号:1、机架;2、铣刨辊组件;3、轴柱;4、主油泵;5、辅油泵;6、主液压缸;7、辅液压缸;8、基准板;9、调平板;10、衔接块;11、螺柱;12、指针;13、角度标;14、触杆;15、调油装置;151、外壳;152、压柱;153、中壳;154、内壳;155、外油孔;156、外阀柱;157、内油孔;158、内阀柱;159、油腔;16、缓冲装置;161、伸缩筒;162、顶柱;163、活塞块;17、调压装置;171、密封壳;172、活塞板;173、连管。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

30.以下结合具体实施例对本发明的具体实现进行详细描述。

31.实施例一

32.如图1-6、9所示,一种具有铣削自适应调节液压系统的铣刨机,包括机架1,机架1表面安装有主油泵4和辅油泵5,在主油泵4和辅油泵5的出口位置均设置换向阀,将轴柱3转动在的机架1表面,铣刨辊组件2设置在机架1的下方,并且铣刨辊组件2与轴柱3转动连接,

将对称设置的两组主液压缸6和辅液压缸7两端分别转动连接铣刨辊组件2和机架1,每组所述辅液压缸7具有两个,两个辅液压缸7固定在主液压缸6的两侧,辅液压缸7的伸缩端与主液压缸6的伸缩端固定连接,两个辅液压缸7的进油口和出油口分别串联,主液压缸6和辅液压缸7的进、出油口分别连接主油泵4和辅油泵5的出口和换向阀,将两个对称分布的调油装置15安装在铣刨辊组件2的顶部,辅油泵5的出油端与两个调油装置15并联,调油装置15包括外壳151,外壳151的一侧底部具有进油孔,外壳151另一侧具有中心位置具有出油孔,进油孔与辅油泵5的出油端连通,出油孔与辅液压缸7的进油口连接,中壳153侧面与外壳151的内壁滑动适配,并通过上下四个弹簧将其弹性连接,中壳153与出油孔贯通,中壳153的底部开设外油孔155,将锥形的外阀柱156固定在外壳151的底部,外外油孔155穿插对位,压柱152从外壳151的顶部滑动穿入其内部与中壳153连接,轴柱3的表面设置有调平装置,调平装置包括基准板8,基准板8与轴柱3固定连接,基准板8顶面中心位置连接调平板9,两个触杆14对称固定固定在调平板9的两端底面,触杆14与压柱152上下对齐;

33.机架1与施工车辆连接,铣刨辊组件2具有铣刨地面的辊刀以及液压驱动部件,通过控制主油泵4向两个主液压缸6供油,使主液压缸6伸缩移动用于控制铣刨辊组件2上下移动,在轴柱3的扶持下,使铣刨辊组件2对地面铣刨加工或收起,通过辅油泵5均匀向两个辅液压缸7供油,补充对铣刨辊组件2的操控力,常态下基准板8与调平板9保持水平状态,并与轴柱3固定为一体,触杆14与压柱152挤压接触控制调油装置15的导油量,当铣刨辊组件2角度发生变化时,通过触杆14与压柱152的抵触强度变化改变辅液压缸7的导油量对压柱152的压力强度,压柱152推动中壳153处于相同位置,使外阀柱156与外油孔155的间隙相同,保持两个调油装置15导油量相同,当铣刨辊组件2发生偏转时,两个调油装置15分别上下移动,上移的调油装置15受压迫增大,压柱152推动中壳153下降,使外阀柱156插入外油孔155的位置更深,外油孔155与外阀柱156之间的导油面积减小,此时同侧的辅液压缸7补偿力减小,相反另一侧的辅液压缸7补偿力增大,克服铣刨辊组件2的偏转,实现调平功能

34.如图9所示,在中壳153内开设贯通出油孔的油腔159和空腔,空腔与油腔159之间通过通孔连通,使用上下对称分布的四个弹簧将内壳154弹性安装在空腔内,内壳154侧边与通孔贯通,内壳154的水平截面与空腔适配,内油孔157开设在内壳154的底面,空腔的底部固定有锥形的内阀柱158,内阀柱158与内油孔157插接,压柱152滑动贯穿中壳153与内壳154固定连接,中壳153与外壳151连接的弹簧弹性系数小于内壳154与中壳153连接的弹簧弹性系数;

35.当铣刨辊组件2发生过度偏转时,压柱152推动内壳154在中壳153内升降移动,使内阀柱158与内油孔157的导油间隙发生变化,进一步对辅液压缸7的导油量深度调整,加强补偿力的调整分配,而中壳153与外壳151的间隙先发生变化,内壳154与中壳153的间隙后发生变化,实现分布调整导油量,油液从进油孔进入到外壳151底部,穿过外油孔155进入中壳153底部,再穿过内油孔157进入内壳154内,经过通孔导入油腔159内,最后从出油孔排出。

36.如图4所示,在调平板9和基准板8的表面对应转动安装两个上下对应的衔接块10,上部的衔接块10转动连接螺柱11,螺柱11与下部的衔接块10螺纹连接,基准板8的端面标记有角度标13,调平板9的转动部位固定有与角度标13对应的指针12;

37.通过转动螺柱11,调整调平板9和基准板8之间的夹角,再对比指针12与角度标13

可精确控制基准板8、调平板9的夹角调整,用于对改变调油装置15与触杆14接触的初始状态,应用于装置倾斜状态下加工地面。

38.实施例二

39.如图7和图8所示,在压柱152与触杆14之间设置有缓冲装置16,缓冲装置16包括伸缩筒161,伸缩筒161固定在压柱152的顶端,将活塞块163滑动适配至伸缩筒161的内部,活塞块163将伸缩筒161的内部密封为上下两个部分,顶柱162与活塞块163固定,并且顶柱162的顶部密封滑动穿出伸缩筒161与触杆14对位;

40.活塞块163在气压作用下处于悬浮状态,通过顶柱162与调平装置接触,用于向压柱152传递动力,通过活塞块163压缩伸缩筒161内部的空气,用于缓解设备工作时产生的振动对调油装置15接收压力的影响,使调油装置15的导油量控制更加精确。

41.如图8所示,调压装置17包括密封壳171,密封壳171固定在外壳151的外部,密封壳171内部密封滑动有活塞板172,活塞板172通过弹簧与密封壳171弹性连接,活塞板172将密封壳171内部分割成油压空间和气压空间,气压空间通过连管173与伸缩筒161的底部连通,油压空间通过管道分别与主油泵4的出油口、主液压缸6的进油口连接,主油泵4的油液导入油压空间内;

42.弹簧的弹力和油液的压力使活塞板172保持在恒定位置,当铣刨辊组件2进行高强度工作时,主液压缸6输出的油压增大,使油压空间内的压力增大,活塞板172移动压缩气压空间,通过连管173的连通使活塞块163与伸缩筒161的密闭空间内的气压增大,降低顶柱162对调平装置的动力传导缓冲幅度,提高调油装置15的油液调节灵敏性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1