排出桨片的制作方法

1.本公开总体上涉及铣刨机,例如涉及一种用于铣刨机的排出桨片。

背景技术:

2.铣刨机通常用于去除一层或多层旧的或有缺陷的路面,以准备重新铺设路面。诸如冷铣刨机、回转式搅拌机和其他铣刨机之类的机器用于翻松、去除、混合或从地面回收材料。这样的机器包括封闭在转子室内的转子组件。转子组件包括圆柱形转子鼓和安装在转子鼓上的多个切削元件。在一些示例中,转子组件可以包括安装在转子鼓上的一个或多个排出桨片。当机器执行铣刨操作时,切削元件冲击地面并产生碎屑。排出桨片从转子室传送并排出碎屑。因此,在铣刨操作期间,排出桨片受到碎屑的冲击,并随时间磨损。因此,排出桨片的使用寿命可能相对较短。

3.美国专利第10,407,850号('850专利)公开了一种排出器装置,其具有以能够更换的方式安装在载体上的排出器。'850专利公开了排出器以铲状方式弯曲,并且排出器在载体上是双面可用的,以允许排出器在一个磨损表面被磨损之后对其进行翻转。'850专利还指出,可以在排出器的传送表面中引入一个或多个凹陷,这样使得在工具使用期间中被去除的材料可以沉积在这些凹陷中。然而,沿着排出器的侧面,由于材料冲击,通常造成较高的磨损,但'850专利的排出器在侧面并不具有耐磨性。此外,由于'850专利的排出器是双面可用的,排出器具有复杂的设计并使用过多材料。

4.本公开的排出桨片解决了上述一个或多个问题和/或本领域中的其他问题。

技术实现要素:

5.在一些实现方式中,一种排出桨片包括桨片本体,桨片本体具有排出表面和与排出表面相对的安装表面;以及磨损区域,磨损区域从排出表面突出并且沿着桨片本体的顶部边缘以及桨片本体的第一侧边缘和第二侧边缘的至少一部分延伸,桨片本体相对于磨损区域凹陷。

6.在一些实现方式中,一种转子组件包括转子鼓,多个切削元件,多个切削元件设置在转子鼓的外表面上,以及至少一个排出桨片,至少一个排出桨片设置在转子鼓的外表面上,至少一个排出桨片包括:桨片本体,桨片本体具有排出表面和与排出表面相对的安装表面;以及磨损区域,磨损区域从排出表面突出并且沿着桨片本体的顶部边缘以及桨片本体的第一侧边缘和第二侧边缘的至少一部分延伸,磨损区域和桨片本体限定至少一个排出桨片的凹陷区域。

7.在一些实现方式中,一种机器包括转子鼓,以及至少一个排出桨片,至少一个排出桨片设置在转子鼓的外表面上,至少一个排出桨片包括:桨片本体,桨片本体具有排出表面和与排出表面相对的安装表面;以及磨损区域,磨损区域从排出表面突出并且沿着桨片本体的顶部边缘以及桨片本体的第一侧边缘和第二侧边缘的至少一部分延伸,桨片本体的排出表面相对于磨损区域凹陷。

附图说明

8.图1示出了示例性机器的侧视图。

9.图2示出了示例性转子组件的后视图。

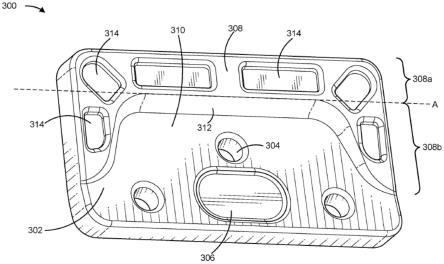

10.图3示出了示例性排出桨片的透视图。

11.图4示出了图3的排出桨片的仰视图。

12.图5示出了图3的排出桨片的侧视图。

13.图6示出了另一示例性排出桨片的透视图。

具体实施方式

14.本公开涉及一种排出桨片,其可应用于对地面进行铣刨或切削的任何机器。例如,该机器可以是铣刨机,例如冷铣刨机、回转式搅拌机等。

15.图1示出了示例性机器100的侧视图。机器100可以是铣刨机,其在图1中示出为冷铣刨机。然而,本公开不限于冷铣刨机,并且机器100可以是从地面或路基移除材料的另一机器,例如回转式搅拌机、回收机或任何其他铣刨型机器。

16.机器100包括机架102。发动机外罩104附接到机架102并且可以容纳发动机(未示出)。发动机可以是内燃发动机,并且可以向机器100提供推进功率,并且还为机器100的各个部件提供功率。机器100具有前端106和后端108。机器100的前端106包括前驱动组件110,机器100的后端108包括后驱动组件112。前驱动组件110和后驱动组件112中的每一者可以包括一个或多个履带114。履带114可以由机器100的液压系统驱动。前驱动组件110和/或后驱动组件112可以包括一个或多个轮子(未示出),作为履带114的补充或替代。机器100包括操作员平台116,其中机器100的操作员可以坐着或站着使用一个或多个控件来操作机器100。在一些示例中,机器100可以是自主机器并且不包括操作员平台116。

17.机器100包括转子室118,转子室118部分地包围转子组件200,如下面结合图2所述。转子室118可以定位在前驱动组件110与后驱动组件112之间。转子室118由设置在机器100的相应侧上的第一侧板120和第二侧板(未示出)限定。转子组件200可旋转地联接到机架102并且定位在转子室118内。即,转子组件200位于第一侧板120与第二侧板之间。在一些示例中,机器100可以包括定位在转子组件200后部的犁板(未示出),例如,以将材料导向转子组件200和/或形成光滑的铣刨表面。在一些示例中,转子组件200可以是高度可调节的转子组件。

18.机器100包括联接到机架102的传送器122。传送器122可以定位在机器100的前端106处。传送器122可以包括一个或多个传送器,每个传送器包括多个辊(未示出)和绕多个辊旋转的传送带(未示出)。传送器122可以从转子组件200接收铣刨材料(例如,碎屑),将铣刨材料传送离开转子室118,并且将铣刨材料排放到运输车辆(未示出)中,等等。

19.如上所述,提供图1作为示例。其他示例可以与关于图1所描述的不同。

20.图2示出了示例性转子组件200的后视图。如图2所示,转子组件200包括大致圆柱形的转子鼓(或壳体)202。转子组件200包括设置在转子鼓202的外表面204上的一个或多个排出桨片300,如下面结合图3至图6所述。桨片支撑件206可以联接(例如,通过焊接)到转子鼓202的外表面204,并且排出桨片300可以安装到桨片支撑件206(例如,通过一个或多个螺栓等)。

21.转子组件200包括设置在转子鼓202的外表面204上的多个切削元件208。切削元件208可以螺旋地布置在转子鼓202的外表面204上。例如,切削元件208的第一部分可以沿着从转子鼓202的第一端开始的第一方向螺旋地布置,并且切削元件208的第二部分可以沿着从转子鼓202的第二端开始的第二方向螺旋地布置。切削元件208的这种布置促进了铣刨材料朝向转子鼓202的中心部分的运动,在该中心部分处,一个或多个排出桨片300可以将铣刨材料传送到传送器122(图1中示出)。

22.切削元件208可以包括刀架210、刀柄212和切削头214。刀架210联接(例如,通过焊接)到转子鼓202的外表面204。刀柄212被接纳(例如,过盈配合连接)在刀架166的开口内。切削头214联接(例如,钎焊)到刀柄212。切削头214可以配置为切入地面。例如,切削头214可以由硬质材料构成,例如碳化物基材料或金刚石基材料。因此,转子组件200可以降低到地面,使得转子组件200通过由切削元件208施加到地面的力而接合并切削地面。

23.如上所述,提供图2作为示例。其他示例可以与关于图2所描述的不同。

24.图3示出了示例性排出桨片300的透视图。如图3所示,排出桨片300可以是大致矩形(例如,宽度大于高度)板的形式。然而,其他形式的排出桨片300也是可能的。排出桨片300可以由诸如钢的金属材料构成。排出桨片300可以是锻造件(例如,单个锻造件),从而简化了排出桨片300的制造。

25.如图3所示,排出桨片300包括桨片本体302。桨片本体302具有排出表面(如图3所示)和与排出表面相对的安装表面。在铣刨操作期间,桨片本体302的排出表面面向转子组件200(如图2所示)的旋转方向。因此,桨片本体302的排出表面配置为在铣刨操作期间冲击铣刨材料(例如,碎屑)。在铣刨操作期间,桨片本体302的安装表面面向与转子组件200的旋转方向相反的方向。例如,桨片本体302的安装表面面向并邻接转子组件200的桨片支撑件206(如图2所示)。因此,桨片本体302的安装表面配置为与桨片支撑件206对接。

26.桨片本体302可以包括一个或以上(例如,多个)孔304。例如,桨片本体302可以包括三个孔304。在此,第一孔304可以位于凹陷区域306上方,第二孔和第三孔304可以位于凹陷区域306的相应侧。换言之,三个孔304可以三角形地布置在桨片本体302中,其中三角形顶点处的孔304位于排出桨片300的中心线处。孔304从排出表面延伸到桨片本体302的安装表面。孔304配置为容纳紧固件(例如,螺栓等),用于将排出桨片300固定到转子组件200的桨片支撑件206。例如,紧固件可以容纳在桨片支撑件206的对应孔中并且通过螺栓固定,紧固件可以固定在桨片支撑件206的相应螺纹腔中,等等。桨片本体302可以包括一个或以上(例如,多个)凹陷区域306。凹陷区域306包括桨片本体302的相对于桨片本体302的排出表面凹陷的区域。凹陷区域306配置为保留铣刨材料(例如,碎屑),以促使对桨片本体302的材料对材料冲击,而不是铣刨材料对桨片本体302的直接冲击。

27.如图3所示,排出桨片300包括磨损区域308。如上所述,桨片本体302和磨损区域308可以是整体件(例如,整体锻造件)。磨损区域308可以是连续的(例如,非分段的)区域,其向排出桨片300在铣刨操作期间接收到最大磨损的区域提供耐磨性。

28.磨损区域308从桨片本体302的排出表面突出(例如,在转子组件200的旋转方向上)。磨损区域308沿着桨片本体302的顶部边缘以及桨片本体302的第一侧边缘和第二侧边缘的至少一部分延伸。第一侧边缘和第二侧边缘是桨片本体302的相对边缘,并且分别邻近桨片本体302的顶部边缘。因此,磨损区域308大致为u形。

29.磨损区域308包括沿着桨片本体302的顶部边缘延伸的部分308a(在此可称为磨损区域308的顶部部分308a),以及沿着桨片本体302的侧边缘延伸的部分308b(在此可称为磨损区域308的侧面部分308b)。顶部部分308a和侧面部分308b之间的轮廓可以由磨损区域308的边缘(a)限定,边缘(a)平行于桨片本体302的顶部边缘(如图3所示)。

30.磨损区域308(例如,侧面部分308b)可以延伸到桨片本体302的底部边缘(与顶部边缘相对),或者磨损区域308(例如,侧面部分308b)可以在未达到桨片本体302的底部边缘处终止。在一些示例中,磨损区域308不沿桨片本体302的底部边缘延伸。因此,排出桨片300不是双面可用的,而是具有使用相对较少材料的简化设计。

31.如上所述,磨损区域308从桨片本体302的排出表面突出,因此桨片本体302(例如,桨片本体的排出表面)相对于磨损区域308凹陷。换言之,桨片本体302和磨损区域308限定了排出桨片300的凹陷区域310(例如,坑穴)。例如,台阶312可以限定从凹陷的桨片本体302到突出的磨损区域308的过渡点。凹陷区域310配置为保留铣刨材料(例如,碎屑),从而以与上述类似的方式促使对排出桨片300的材料对材料冲击。例如,凹陷区域310配置为保留对地面进行铣刨产生的材料。

32.在一些示例中,磨损区域308从(例如,相对于)桨片本体302的排出表面均匀地突出。在一些其他示例中,磨损区域308从(例如,相对于)桨片本体302的排出表面不均匀地突出。例如,磨损区域308的侧面部分308b(例如,沿着桨片本体302的第一侧边缘和第二侧边缘延伸)可以相对于桨片本体302的排出表面倾斜(例如,成角度)(例如,同时磨损区域308的顶部部分308a从桨片本体302的排出表面均匀地突出)。作为示例,磨损区域308从桨片本体302的排出表面向桨片本体302的顶部边缘的突出量可以增加(例如,从磨损区域308的端部)。换言之,台阶312可以朝向桨片本体302的顶部边缘增加厚度。磨损区域308的倾斜便于将由排出桨片300传送的铣刨材料排出(例如,至传送器122上)(例如,而不是由排出桨片300连续循环铣刨材料)。

33.此外,磨损区域308可具有不均匀的宽度。例如,磨损区域308的第一侧面部分308b(例如,沿着桨片本体302的第一侧边缘延伸)可以朝向第一侧边缘渐缩,而磨损区域308的第二侧面部分308b(例如,沿着桨片本体302的第二侧边缘延伸)可以朝向第二侧边缘渐缩(例如,同时磨损区域308的顶部部分308a具有均匀的宽度)。磨损区域308渐缩为被接纳在孔304中的紧固件(例如,螺栓)提供了间隙。

34.磨损区域308可以包括至少一个凹陷区域314(例如,坑穴)。凹陷区域314包括磨损区域308的相对于磨损区域308的表面(例如,大致面向与桨片本体302的排出表面相同方向的表面)凹陷的区域。凹陷区域314可以凹陷到磨损区域308的厚度的至少20%、至少25%、至少30%或至少35%。凹陷区域314配置为保留铣刨材料(例如,碎屑),从而以与上文所述类似的方式促进对磨损区域308的材料对材料冲击。

35.如图3所示,磨损区域308包括多个凹陷区域314。例如,磨损区域308可以包括六个凹陷区域314,但不同数量的凹陷区域314也是可能的(例如,五个凹陷区域314、四个凹陷区域314等)。多个凹陷区域314可以包含磨损区域308的表面的总面积的至少50%、至少70%或至少90%。

36.多个凹陷区域314可以包括位于磨损区域308的侧面部分308b中的一个或多个侧凹陷区域314。侧凹陷区域314可以在平行于桨片本体302的侧边缘的方向上伸长。侧凹陷区

域314可以以与上述类似的方式朝向对应的侧边缘渐缩,以使侧凹陷区域314的面积最大化。多个凹陷区域314可以包括在磨损区域308的顶部部分308a中的一个或多个顶部凹陷区域314。顶部凹陷区域314可以在平行于桨片本体302的顶部边缘的方向上伸长。顶部凹陷区域314通常可以是矩形的。多个凹陷区域314可以包括跨在磨损区域308的顶部部分308a和侧面部分308b上的一个或多个拐角凹陷区域314。拐角凹陷区域314可以在相对于桨片本体302的顶部边缘和侧边缘成角度的方向上伸长。邻近磨损区域308的拐角的拐角凹陷区域314的一部分可以是拱形的,以使拐角凹陷区域314的面积最大化。

37.一个或多个凹陷区域314可以填充有耐磨材料(未示出)。例如,耐磨材料可以铜焊或以其他方式注入到凹进区域314中。耐磨材料是具有比排出桨片300的材料更大的耐磨性(例如,更大的硬度)的材料。耐磨材料可以包括碳化物基材料(例如,碳化铁、碳化钛、碳化钨等)。

38.如上所述,提供图3作为示例。其他示例可以与关于图3所描述的不同。

39.图4示出了图3的排出桨片的仰视图。如图4所示(并且也如图5所示),磨损区域308的厚度t1(例如,最大厚度)大于桨片本体302的厚度t2。例如,磨损区域308的厚度t1可以比桨片本体302的厚度t2大至少15%、至少25%、至少35%或至少50%。磨损区域308的厚度t1相对于桨片本体302的厚度t2不过大以保存材料。

40.如上所述,提供图4作为示例。其他示例可以与关于图4所描述的不同。

41.图5示出了图3的排出桨片的侧视图。如图5所示,由磨损区域308限定的平面(b)与由桨片本体302限定的平面(c)相交。换言之,磨损区域308相对于桨片本体302成角度(例如,倾斜)。这导致磨损区域308的倾斜,如上结合图3所述。换句话说,如图5所示,桨片本体302的安装表面可以相对于磨损区域308倾斜(例如,成角度),使得安装表面与磨损区域308之间的距离朝向安装表面的顶部增加。

42.如图5所示,磨损区域308的一部分(例如,磨损区域308的顶部部分308a)可以延伸超过桨片本体302的顶部边缘。在一些示例中,磨损区域308延伸超过顶部边缘的部分可以具有大于t1的厚度。例如,磨损区域308的该部分可以具有从磨损区域308的表面延伸到桨片本体302的安装表面(或未达到或超过桨片本体302的安装表面的点)的厚度。换言之,磨损区域308的延伸超过桨片本体302的顶部边缘的部分可以比磨损区域308的其余部分更厚。这样,最容易磨损的磨损区域308的部分(例如,顶部部分308a)可以具有更大的厚度,而不会妨碍用于将排出桨片300安装在桨片本体302的安装表面处的结构。

43.如上所述,提供图5作为示例。其他示例可以与关于图5所描述的不同。

44.图6示出了另一示例性排出桨片600的透视图。排出桨片600可以具有排出桨片300的特征,如上面结合图3至图5所述。此外,排出桨片600可以以与上面结合图2所述类似的方式设置在转子组件200的转子鼓202的外表面204上。如图所示,排出桨片600可以是大致方形板的形式。例如,排出桨片600和排出桨片300的高度可以近似相等,但是排出桨片600的宽度可以小于排出桨片300的宽度。因此,排出桨片600可以适于与具有相对靠近在一起的切削元件208的转子组件200一起使用。本发明还考虑了宽度小于排出桨片600的宽度、宽度在排出桨片300的宽度与排出桨片600的宽度之间、和/或宽度大于排出桨片300的宽度的其他排出桨片。此外,转子组件200可以包括多个不同尺寸的排出桨片。

45.如上所述,提供图6作为示例。其他示例可以与关于图6所描述的不同。

46.工业实用性

47.在此描述的排出桨片可以用于需要从转子室排出碎屑的任何机器。例如,排出桨片可以用于包括用于铣刨或类似操作的转子组件的机器中。特别地,排出桨片可以设置在转子鼓的外表面上,转子鼓可以包括在铣刨机的转子室中。排出桨片从转子室传送并排出铣刨材料。如上所述,由于来自碎屑的冲击,排出桨片易于磨损或其他损坏。

48.然而,在此描述的排出桨片包括沿着排出桨片的桨片本体的顶部边缘和每个侧边缘的至少一部分延伸的磨损区域。这样,磨损区域为排出桨片最容易磨损的区域提供了改善的耐磨性。此外,磨损区域和桨片本体限定排出桨片的凹陷区域(例如,坑穴)。此外,磨损区域可以包括一个或多个凹陷区域。这些凹陷区域配置为将铣刨材料保留在排出桨片上,使得冲击排出桨片的碎屑冲击铣刨材料而不是直接冲击排出桨片。以这种方式,减小了对排出桨片的磨损。此外,磨损区域的侧面部分可以相对于桨片本体倾斜。这防止了铣刨材料被捕获在排出桨片上,使得铣刨材料可以通过排出桨片从转子室排出,而不是在转子室中连续循环。因此,本文所述的排出桨片具有改善的耐磨性和更长的使用寿命,同时提供对铣刨材料的有效排出。此外,在此描述的排出桨片的简化设计节省了材料,并且便于排出桨片的流线型制造,例如通过排出桨片的整体锻造。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1