一种低模高韧复合材料及连续桥面连接板构件与施工工艺的制作方法

1.本发明涉及一种低模量高韧性工程复合材料及基于该复合材料的连续桥面连接板构件相关的材料与桥梁工程技术领域,具体涉及一种低模量高韧性工程复合材料及其连续桥面连接板构件与施工工艺。

背景技术:

2.根据桥梁结构的主要病害统计,桥面系破坏占很大比例,尤其是伸缩装置。伸缩装置多处于桥梁的薄弱与连接位置,不仅直接承受重载交通车辆的反复冲击,表面破损及不平整造成行车舒适性差;又长期暴露在大气中,承受环境变化包括大气温度、基础沉降等作用的多重考验。因此,伸缩缝装置是桥梁结构中最易损坏的构件之一,交通荷载极易造成其破坏,常常需要维修和更换,严重影响桥梁的正常工作。同时,伸缩装置更换流程繁琐,安装、维护费用昂贵,影响正常的交通运营。

3.传统的伸缩装置设计主要是根据桥梁伸缩变形要求来进行铺设,包括对接式、钢制支撑式、组合剪切式、模数支撑式等,属于有缝类伸缩装置。一种新型装置代替传统伸缩装置,形成“最好的伸缩缝就是无伸缩缝”效果是一种新颖的思路。在不改变整座桥梁结构的前提下,使用桥面连接板构造连续的桥面,连接板连接两相邻的简支桥面板,在防止渗漏的同时也可以容纳温度变形,增加了桥梁的连续性和平稳性,使车辆行车过程中更加平稳,减少跳车。

4.国内对桥梁无缝伸缩缝的改进进行了探索和研发,如专利“201210153573.9”公开的道路工程无缝桥面伸缩缝结构及其施工工艺,通过弹塑体和垫板形成连续桥面;专利“202110604263.3”公开的无缝伸缩缝结构及桥梁,通过弹性体和支撑梁提高行车舒适性。大多采用在伸缩缝处填充离散型材料来消除物理缝隙,本质上仍为独立的本体,并未与桥梁结构整体实质性相连,弹塑体未进行内力重分布。

5.因此,实质性消除物理伸缩缝,与桥面板形成连续的整体,并能抵抗伸缩缝处负弯矩,要求该无缝桥面连接板材料具有低模量和高韧性的性能,满足变形要求与具备良好的抗开裂与抗侵蚀能力。

技术实现要素:

6.本发明的目的针对现有桥梁伸缩缝结构形式的不足和所存在的缺陷,提供一种低模量高韧性工程复合材料及其连续桥面连接板构件,该桥面连接板设计新颖可行、韧性抗冲击性高、抗渗抗变形能力好,可形成真正的无缝连续桥面。

7.本发明的另一目的在于针对现有技术问题,提供一种低模高韧复合材料及连续桥面连接板构件与施工工艺,该桥面连接板施工工艺能够有效指导并完成上述桥面连接板现场施工。

8.为实现上述目的,本发明采用的技术方案如下:一种低模高韧复合材料及连续桥面连接板构件,包括左、右侧梁体上端桥面板中

间填充的低模高韧复合材料连接板,埋置于连接板内部上端纤维增强复合材料(frp)纵筋,frp纵筋左端锚固于左侧桥面板内部,frp纵筋右端锚固于右侧桥面板内部,frp纵筋下部搭接高强高模横筋,高强高模横筋按一定间隔布置于桥面板内部,根据交通荷载工况对左、右侧梁体间隙所对应的连接板及其两侧用frp筋或钢筋进行适当加密,提高间隙上方连接板的抗冲击能力和承载能力。对于非加密区筋材,优先选用低模量的frp筋材,如耐碱gfrp、bfrp、afrp等筋材;对于加密区筋材,优选弹性模量大、强度高的frp筋材或钢筋,如cfrp筋材、钢筋等。

9.为便于桥面板在温度变化时的自由变形,在梁体上部和连接板界面之间设置低模量超延性的隔力层,该隔力层不对梁体和连接板的相对变形产生阻碍作用。另外,为了防止水分进入梁体上部与连接板之间的界面,在车辆经过时引起的附加应力和导致的破坏,超延性隔力层与梁体和连接板之间应紧密结合。

10.左、右侧梁体及左、右侧桥面连接板为桥梁结构部位,低模高韧复合材料连接板、frp纵筋、高强高模横筋现场浇筑一体化,超延性隔力层下端梁体与上端连接板通过超延性隔力层而分离。

11.所述低模高韧复合材料为纤维增强水泥基复合材料,抗压强度≥40mpa,抗拉强度≥4mpa,拉伸应变≥1.0%,弹性模量≤20gpa。

12.所述低模高韧复合材料,组分包括:水泥50~55份,粉煤灰40~45份,粉煤灰40~45份,硅灰3~8份,石英砂50~55份,橡胶颗粒0~5份,聚乙烯醇纤维1.6~2.1份,减水剂0.57~0.63份,水23~25份。

13.所述水泥为普通硅酸盐水泥,粉煤灰等级优选

ꢀⅰꢀ

级,粒径细小且分布均匀,可以有效改善纤维增强水泥基胶凝材料施工过程的流动性;硅灰平均粒径在0.1~0.2μm,可以一定程度的提高纤维增强水泥基材料的韧性,并能保障材料的后期强度;石英砂粒径为80~120目,该粒径范围的石英砂具有良好的堆积密度,有助于形成致密的桥面板和提高桥面板的力学性能。

14.橡胶颗粒粒径为120~180目,橡胶颗粒可以增强材料的韧性和延性,提高桥面板的抗冲击性能和温度变化时的变形性能。此外,减水剂优选聚羧酸早强型或改性聚羧酸型高效减水剂,减水率最好≥20%。

15.所述聚乙烯醇纤维,长度6~12mm,拉伸强度≥1200mpa,弹性模量≤40gpa。

16.所述低模高韧复合材料连接板长度。为当地最大有效日温差,、分别为伸缩缝左右梁体长度。连接板宽度和厚度分别与桥面板的长度与宽度齐平。

17.所述纤维增强复合材料(frp)为低模量纤维增强复合筋材,弹性模量≤90gpa,直径d为8~16mm,frp纵筋长度≥l+15d。

18.所述frp纵筋方向为平行于桥梁中轴线方向,高强高模横筋方向为垂直于桥梁中轴线方向。

19.所述超延性隔力层采用延性≥1.0%、模量≤2gpa的材料制成,与连接板及其所对应的梁体的上表面密切连接,喷涂长度为低模高韧复合材料连接板长度l,厚度为0.1~

5.0mm。

20.一种低模高韧复合材料及连续桥面连接板构件与施工工艺,包括以下工艺步骤,具体为:(a)根据现场情况,按照上述低模高韧复合材料的比例范围,设计合适的配比,施工开始前进行工程复合材料的配合比预试验,经调整验证性能合格后,得到施工指导配合比;(b)在预留长度 l的连接板两侧桥面板及梁体顶部界面凿毛,桥面板frp纵筋锚固处钻孔,钻孔深度≥15d,并对凿毛与钻孔处清洁处理;(c)于连接板位置处铺设frp纵筋和高强高模横筋,绑扎连接,根据车辆荷载情况对梁体间隙上方及其两侧连接板一定范围进行纵筋和横筋加密,加密筋可采用高强高模frp筋或钢筋;(d)连接板下部与梁体界面处均匀设置高弹性超延性隔力层,厚度为0.1~5.0mm,隔力层具有优良的抗剪切变形能力,目的是使梁体和连续桥面板部分非一致变形; (e)根据施工指导配合比制备工程复合材料,于连接板位置处浇筑并振捣抹平; (f)工程复合材料终凝后进行土工布洒水养护。

21.本发明的有益效果为:本发明所述的一种低模高韧复合材料及连续桥面连接板构件,其包括左、右侧梁体上端桥面板中间填充的低模量高韧性工程复合材料连接板,埋置于连接板内部上端纤维增强复合材料(frp)纵筋,frp纵筋左、右端分别延伸至左右两侧桥面板内部,frp纵筋下部搭接高强高模横筋,高强高模横筋对称布置于下端左、右侧梁体间隙所对应的连接板内部。根据工况条件,可以在低模量高韧性工程复合材料连接板上部再设置一层横筋或网格。

22.根据交通荷载工况对左右侧梁体间隙所对应的连接板及其两侧用frp筋或钢筋进行适当加密,提高间隙上方连接板的抗冲击能力和承载能力。对于非加密区筋材,优先选用低模量的frp筋材,如bfrp、gfrp、afrp等筋材;对于加密区筋材,优选弹性模量大、强度高的frp筋材或钢筋,如cfrp筋材、钢筋等。喷涂于梁体和上部连接板界面的超延性隔力层。通过上述结构设计,该桥面连接板构件具有新颖可行、韧性抗冲击高、抗渗变形能力好,可形成真正的无缝连续桥面的优点。

23.本发明的另一有益效果为:本发明所述的一种低模高韧复合材料及连续桥面连接板构件与施工工艺,其包括以下工艺步骤,具体为:(a)根据现场情况,按照上述低模高韧复合材料的比例范围,设计合适的配比,施工开始前进行工程复合材料的配合比预试验,经调整验证性能合格后,得到施工指导配合比;(b)在预留长度l的连接板两侧桥面板及梁体顶部界面凿毛,桥面板frp纵筋锚固处钻孔,钻孔深度≥15d,并对凿毛与钻孔处清洁处理;(c) 于连接板位置处铺设frp纵筋和高强高模横筋,绑扎连接,根据车辆荷载情况对梁体间隙上方及其两侧连接板一定范围进行纵筋和横筋加密,加密筋可采用frp筋或钢筋;(d) 连接板下部与梁体界面处均匀设置超延性隔力层,厚度为0.1~5.0mm;(e)根据施工指导配合比制备工程复合材料,于连接板位置处浇筑并振捣抹平;(f)工程复合材料终凝后进行土工布洒水养护。通过上述工艺步骤指导,施工操作简单,能够有效地完成桥面连接板的现场施工。

附图说明

24.下面利用附图对本发明进行进一步的说明,但是附图中的实施例不构成对本发明的任何限制。

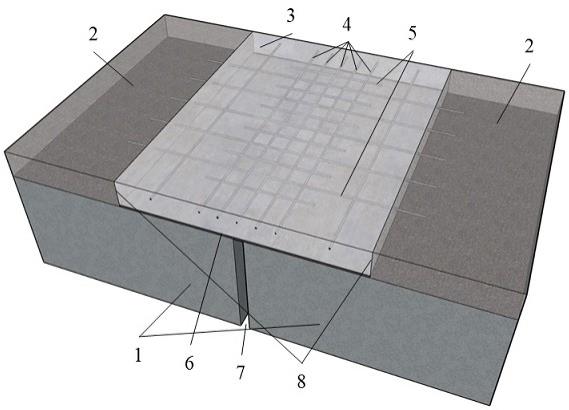

25.图1为本发明的连续桥面连接板的结构示意图。

26.图2 为本发明的连续桥面连接板另一视角的结构示意图。

27.图3为本发明的连续桥面连接板构件示意图。

28.图4为本发明的连续桥面连接板构件所连接的结构示意图。

29.在图1至图4中包括有: 1、梁体,2、桥面板,3、低模高韧复合材料连接板,4、高强高模横筋,5、frp纵筋,6、超延性隔力层,7、梁体间隙,8、桥面板与连接板界面。

具体实施方式

30.下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不限于限制本发明的范围。

31.如图1至图4所示,一种低模高韧复合材料及连续桥面连接板构件与施工工艺,包括有左、右侧梁体1上端桥面板2中间填充的低模高韧复合材料连接板3,埋置于连接板3内部上端纤维增强复合材料(frp)纵筋5,frp纵筋5左右端分别延伸至桥面板2内部,frp纵筋5下部搭接高强高模横筋4,高强高模横筋4对称布置于梁体间隙7所对应的连接板3内部,frp纵筋5和高强高模横筋4在连接板3中部加密布设,设置于梁体1和上部连接板3界面的超延性隔力层6。

32.进一步的,梁体1及桥面板2为桥梁结构部位,低模高韧复合材料连接板3、高强高模横筋4、frp纵筋5现场浇筑一体化,超延性隔力层6的下端梁体1与上端连接板3界面通过超延性隔力层进行分隔。

33.需进一步指出,低模高韧复合材料连接板3为纤维增强水泥基复合材料,即本发明的低模高韧复合材料连接板3由聚乙烯醇纤维纤维、芳纶纤维、玄武岩纤维、耐碱玻纤、碳纤维、钢纤维等聚合物有机纤维、无机纤维中的一种或几种混杂增强而成,其中优选聚乙烯醇纤维。其中,低模高韧复合材料连接板3纵向拉伸应变达1.0%以上,裂缝宽度小于200μm,即具有良好的拉伸能力和抗渗能力。

34.需进一步指出,低模高韧复合材料,组分包括:水泥50~55份,粉煤灰40~45份,硅灰3~8份,石英砂50~55份,橡胶颗粒0~5份,聚乙烯醇纤维1.6~2.1份,减水剂0.57~0.63份,水23~25份。水泥为普通硅酸盐水泥,粉煤灰等级为

ꢀⅰꢀ

级,硅灰平均粒径在0.1~0.2μm,石英砂粒径为80~120目,橡胶颗粒粒径为120~180目,减水剂为聚羧酸早强型或改性聚羧酸型,减水率≥20%。优选聚乙烯醇纤维,其长度6~12mm,拉伸强度≥1200mpa,弹性模量≤40gpa。

35.需进一步指出,低模高韧复合材料连接板3长度。为当地最大有效日温差,、分别为伸缩缝左右梁体1长度。连接板3宽度和长度分别与桥面板的宽度和长度2齐平。

36.需进一步指出,纤维增强复合材料(frp)为低模量纤维增强复合筋材,即本发明的frp纵筋5由低模量纤维增强增强而成,形状为条状、棒状,弹性模量≤90gpa,直径d为8~

16mm,frp纵筋长度≥l+15d。

37.需进一步指出,高强高模横筋(4)为高强高模筋材,可以为普通钢筋或纤维增强复合筋材,形状为条状、棒状或格栅状,强度≥200mpa,直径d为8~16mm。

38.需进一步指出,frp纵筋5方向为平行于桥梁中轴线方向,frp横筋4方向为垂直于桥梁中轴线方向。其中,frp纵筋5紧密搭设在frp横筋4上部。frp纵筋5和高强高模横筋4在连接板3中部加密布设。

39.需进一步指出,超延性隔力层6为延性≥1.0%、模量≤2gpa的材料制成,而且与连接板3及其所对应的梁体1的上表面密切连接,喷涂长度为低模量高韧性工程复合材料连接板3长度l,厚度为0.1~5.0mm。其中,超延性隔力层6具有隔水止水的能力,能有效阻止雨水从裂缝进入低模量高韧性工程复合材料连接板3,有效延长其正常服务寿命。

40.因此,综合上述结构设计,本发明的桥面连接板构件具有新颖可行、韧性抗冲击高、抗渗变形能力好,可形成真正的无缝桥面的优点。

41.如图1至图4所示,一种低模高韧复合材料及连续桥面连接板构件与施工工艺,其包括以下工艺步骤,具体为:(a)根据现场情况,按照上述低模高韧复合材料的比例范围,设计合适的配比,施工开始前进行工程复合材料的配合比预试验,经调整验证性能合格后,得到施工指导配合比;(b)在预留长度 l的连接板3两侧桥面板2及梁体1顶部界面8和6处凿毛,桥面板2 frp纵筋锚固处钻孔,钻孔深度≥15d,并对凿毛与钻孔处清洁处理;(c)于连接板3位置处铺设frp纵筋5和高强高模横筋4,绑扎连接,根据车辆荷载情况对梁体间隙7上方及其两侧连接板3一定范围进行纵筋5和横筋4加密,加密筋可采用frp筋或钢筋;(d)连接板3下部与梁体1界面处均匀设置超延性隔力层6,厚度为0.1~5.0mm;(e)根据施工指导配合比制备工程复合材料,于连接板3位置处浇筑并振捣抹平;(f)工程复合材料终凝后进行土工布洒水养护。

42.通过上述工艺步骤作业,本发明能够有效地完成桥面连接板3的现场施工,施工操作简单。

43.以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1