一种大跨度悬索桥缆索吊装施工方法与流程

1.本发明涉及悬索桥缆技术领域,具体为一种大跨度悬索桥缆索吊装施工方法。

背景技术:

2.缆索吊最初被称为无支架吊装,是我国70年代在大江大河上安装拱桥节段独创的一种架设方法。由于在江河中不需搭设支架,后来得以广泛应用。90年代末及21世纪初,随着大跨径悬索桥在我国大量兴起,缆索吊应用到悬索桥加劲梁的吊装中。缆索吊虽不能利用主缆这一特点,而刚强的索塔则成为缆索吊塔架设计的理想依托;缆索吊起吊重物后可以沿中跨全跨范围内进行移动,起吊点位置不受限制,其架设速度极快、成本低,成为了悬索桥加劲梁吊装一种可行方案。伴随我国经济的稳步增长,连通山区的桥梁的勘察设计,特别是大跨越能力的桥型——悬索桥将大范围修建。针对西部山区地形地质条件复杂、施工场地狭小、交通不便、大件运输极为困难的特点;现有的缆载吊机架设法和桥面架桥机架设法无法适应工程建设需要:缆载吊机架设法:因缆载吊机不能带载在主缆上行走,只能定点进行垂直起吊,因此不适合山区粱段从两塔侧起吊后再纵向移动的需要;桥面架桥机架设法:采用从两塔位置向跨中的顺序进行架设钢梁,使得线形不易控制,对主体线形影响较大,因架桥机吊重限制,不能整体吊装梁段,粱段只能分拆成杆件或单元,施工难度极大且效率极底,同样不能满足工程建设需要。

技术实现要素:

3.为实现上述目的,本发明提供如下技术方案:一种大跨度悬索桥缆索吊装施工方法,包括缆索吊,s1、为了保证预应力力岩锚的成孔精度,采取先浇筑锚墙再进行预应力岩锚的施工,先根据测量放样出来的岩锚中心位置,再拉线把锚墙位置放样出来,再进行清表,把锚墙的后坡面开挖出来,绑扎钢筋,分层浇筑锚墙砼;s2、每个塔架采用4根φ460

×

14的无缝钢管作为立柱,塔架高12.5m,顺桥向钢管间距为3m,横桥向钢管间距为1.5m,布置在塔顶门架外侧,塔架的平联采用φ200

×

12的无缝钢管,斜撑为φ160

×

12的无缝钢管,共设3道平联,平联之间的间距为2.75m,通过塔吊吊装安装到位;s3、新旧钢丝绳接长采用销接式热铸锚接长,锚头采取现场浇铸,浇铸完毕后全部按国标进行顶压试验,顶压荷载为1.25倍设计荷载,顶压后索体最大外移量小于国标要求的5mm;s4、在地锚处设置多组转向轮,承重绳绕过转向轮后绳与绳之间对接起来,所有承重绳形成一个串联结构,承重绳的不均衡力通过转向轮转动使垂度不一致的承重绳调整成标高基本一致,承重绳受力基本均衡;s5、承重索架设完毕后,在两岸索塔工作平台上拼装跑马滑车,跑马滑车分片安装

在承重索上,再用组合轴将8排跑马联成整体,组装完成后安装运载梁、分配梁、上挂架;s6、φ32的起重索先从布置在恩施岸重力锚的起吊卷扬机上牵拉出来,经布置在重力锚c20砼上方的托轮,再从底座上方的压轮下穿过,利用拽拉器将起吊绳牵拉至2#索塔穿过索鞍和制索器,再穿过跑马上挂架和下挂架、1#索塔,锚固于宜昌岸散索鞍门架上,完成起吊绳的安装;s7、牵引绳先从牵引卷扬机处牵拉出来,经过地锚上方的压轮,再翻过塔顶塔架上的索鞍,φ36钢绳穿过跑车索引装置导轮,拉回跨过塔顶索鞍锚固在地锚上,形成双线牵引系统,牵引绳的锚固点处接头绳卡不少于8个,每个绳卡间距为25cm,绳卡将钢绳压扁1/3左右;s8、跑马下挂架下连接三角吊架作为起吊工具,三角吊架为等边三角形,三角吊架底下设一根2i56工钢承重作为不同梁段的吊点分配,吊架安装通过销子直接与缆索吊下挂架连接。

4.优选的,所述在锚墙砼达到设计强度的85%以上时,进行岩锚成孔施工,直接按照锚墙上的预留孔道位置钻进,确保了钻孔施工有很高的精度,孔径为φ130mm,孔深19m(含2.5m厚锚墙段),钻孔过程中视围岩情况的好坏适当加深锚孔。

5.优选的,所述锚索放置就位后应及时进行压浆施工,锚索压浆应质量可靠,锚索应位于锚孔中央,四周均被砂浆包裹,注浆饱满度应达到95%以上,并采用止浆袋防止浆液溢出,注浆液可以是1:0.4左右的纯水泥浆;注浆压力为0.8~1.0mpa。

6.优选的,所述塔架顶部设置两道横向2i56工钢承重梁,两道工钢间距为3米;承重梁顶面满铺i45工钢,作为索鞍的支撑平台。

7.优选的,所述在塔架处安装应变片,以测试塔架的变形和应力情况;在塔架顶上设定标志点,用全站仪在横桥向和桥轴线两个方向上观测塔顶位移;在塔脚斜撑上安装应变片以观测斜撑变形和应力情况。

8.优选的,所述重点检查各部构件连接,钢绳的连接是否紧固可靠,跑车、滑轮组和动力设备是否操作灵活有效,别开动牵引卷扬机和起吊卷扬机,运行跑马系统检查各部件的可靠性,起吊系统有无出现卡绳、提升速度是否同步及各配套的机具设备是否运营良好等,用全站仪观测承重索在空载情况下的跨中位置处变形情况。

9.优选的,所述在锚墙砼浇筑前,进行定位钢支架的安装,按承重绳对应坐标把岩锚孔道预留出来,预埋管道为φ107

×

3的钢管,在浇筑锚墙砼按大体积砼施工进行控制,砼中添加适量的粉煤灰以降低水泥用量。

10.与现有技术相比,本发明的有益效果是:本发明通过因地制宜的采用岩锚+混凝土锚墙作为地锚的后锚结构,岩锚+混凝土锚墙结构为重力式地锚构造成本1/4左右,极大地缩减了地锚成本;塔架可以直接利用强大的主体索塔结构作为塔架的基础,不需设置庞大的塔架结构,极大的节约了施工成本,使得缆索吊在大跨度悬索桥中成为可能;为了节约成本,提高粗径钢丝绳的重复使用率,减少一次性投入,采用开闭销接式热铸锚进行接长,使得旧钢丝绳的重复使用更加可行;缆索吊承重绳地锚后锚位置,通过转向轮来实现各根钢丝绳之间的串联,实现承重绳自行调节到基本一致的标高,承重绳受力基本均衡;

跑马系统可以在中跨全跨径范围内无障碍快速移动,既可以垂直起吊又可以纵向移动,克服了缆载吊机架设法不能带载在主缆上行走,只能定点进行垂直起吊,而不能纵向移动的难题;也解决了桥面架桥机架设法施工速度过慢的问题,成为山区大跨径悬索桥桁架梁吊装的首选方;采取岩锚+混凝土锚墙的地锚构造、利用主塔作为塔架基础、重复利用旧钢绳,极大缩减了施工成本,使得大跨度缆索吊可以应用到1200m的跨径范围的悬索桥中,既经济又安全高效。

附图说明

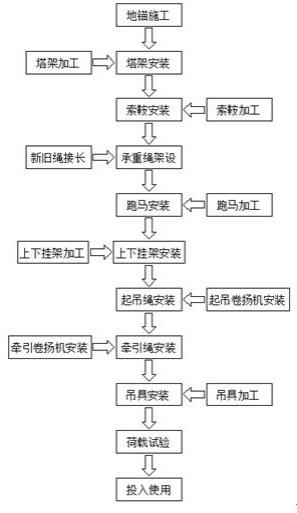

11.图1为本发明施工流程图;图2为本发明缆索吊总体布置图;图3为本发明预应力锚索立面图;图4为本发明锚墙钢管图。

具体实施方式

12.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

13.请参阅图1-4,本发明提供一种技术方案:一种大跨度悬索桥缆索吊装施工方法,包括缆索吊,s1、为了保证预应力力岩锚的成孔精度,采取先浇筑锚墙再进行预应力岩锚的施工,先根据测量放样出来的岩锚中心位置,再拉线把锚墙位置放样出来,再进行清表,把锚墙的后坡面开挖出来,绑扎钢筋,分层浇筑锚墙砼;s2、每个塔架采用4根φ460

×

14的无缝钢管作为立柱,塔架高12.5m,顺桥向钢管间距为3m,横桥向钢管间距为1.5m,布置在塔顶门架外侧,塔架的平联采用φ200

×

12的无缝钢管,斜撑为φ160

×

12的无缝钢管,共设3道平联,平联之间的间距为2.75m,通过塔吊吊装安装到位;s3、新旧钢丝绳接长采用销接式热铸锚接长,锚头采取现场浇铸,浇铸完毕后全部按国标进行顶压试验,顶压荷载为1.25倍设计荷载,顶压后索体最大外移量小于国标要求的5mm;s4、在地锚处设置多组转向轮,承重绳绕过转向轮后绳与绳之间对接起来,所有承重绳形成一个串联结构,承重绳的不均衡力通过转向轮转动使垂度不一致的承重绳调整成标高基本一致,承重绳受力基本均衡;s5、承重索架设完毕后,在两岸索塔工作平台上拼装跑马滑车,跑马滑车分片安装在承重索上,再用组合轴将8排跑马联成整体,组装完成后安装运载梁、分配梁、上挂架;s6、φ32的起重索先从布置在恩施岸重力锚的起吊卷扬机上牵拉出来,经布置在重力锚c20砼上方的托轮,再从底座上方的压轮下穿过,利用拽拉器将起吊绳牵拉至2#索塔穿过索鞍和制索器,再穿过跑马上挂架和下挂架、1#索塔,锚固于宜昌岸散索鞍门架上,

完成起吊绳的安装;s7、牵引绳先从牵引卷扬机处牵拉出来,经过地锚上方的压轮,再翻过塔顶塔架上的索鞍,φ36钢绳穿过跑车索引装置导轮,拉回跨过塔顶索鞍锚固在地锚上,形成双线牵引系统,牵引绳的锚固点处接头绳卡不少于8个,每个绳卡间距为25cm,绳卡将钢绳压扁1/3左右;s8、跑马下挂架下连接三角吊架作为起吊工具,三角吊架为等边三角形,三角吊架底下设一根2i56工钢承重作为不同梁段的吊点分配,吊架安装通过销子直接与缆索吊下挂架连接。

14.在锚墙砼达到设计强度的85%以上时,进行岩锚成孔施工,直接按照锚墙上的预留孔道位置钻进,确保了钻孔施工有很高的精度,孔径为φ130mm,孔深19m(含2.5m厚锚墙段),钻孔过程中视围岩情况的好坏适当加深锚孔,锚索放置就位后应及时进行压浆施工,锚索压浆应质量可靠,锚索应位于锚孔中央,四周均被砂浆包裹,注浆饱满度应达到95%以上,并采用止浆袋防止浆液溢出,注浆液可以是1:0.4左右的纯水泥浆;注浆压力为0.8~1.0mpa,跑马起吊试吊物运行至中跨跨中位置,检查承重索跨中挠度、塔架变形、地锚拉带变形以及承重绳接头锚固情况,其结果是否跟设计结果相一致等,跑马起吊试吊物运行至靠塔架中心20m位置,检查牵引卷扬机受力、刹车,牵引绳受力,牵引绳锚固情况,其结果是否符合设计,跑马起吊试吊物运行至中跨跨中位置和运行至靠塔架中心20m位置,试吊物起吊至桥面标高,卷扬机停车静止检查起吊卷扬机的刹车,起吊绳的受力和锚固情况。

15.塔架顶部设置两道横向2i56工钢承重梁,两道工钢间距为3米;承重梁顶面满铺i45工钢,作为索鞍的支撑平台,在塔架处安装应变片,以测试塔架的变形和应力情况;在塔架顶上设定标志点,用全站仪在横桥向和桥轴线两个方向上观测塔顶位移;在塔脚斜撑上安装应变片以观测斜撑变形和应力情况,重点检查各部构件连接,钢绳的连接是否紧固可靠,跑车、滑轮组和动力设备是否操作灵活有效,别开动牵引卷扬机和起吊卷扬机,运行跑马系统检查各部件的可靠性,起吊系统有无出现卡绳、提升速度是否同步及各配套的机具设备是否运营良好等,用全站仪观测承重索在空载情况下的跨中位置处变形情况,在锚墙砼浇筑前,进行定位钢支架的安装,按承重绳对应坐标把岩锚孔道预留出来,预埋管道为φ107

×

3的钢管,在浇筑锚墙砼按大体积砼施工进行控制,砼中添加适量的粉煤灰以降低水泥用量。

16.工作原理:预应力岩锚+锚墙复合结构是一种主动承载体系,能充分调动深层岩体的自承能力,同时也对围岩体起到了预加固作用,改善了岩体的力学性质。该种承载结构具有造价低,施工方便,对周围环境影响小,承载可靠等特点,充分发挥了预应力岩锚轴向刚度的优势,每个地锚设置23束拉压分散型岩锚,对称分布在锚墙后端围岩的上。单根岩锚的锚索为采用环氧树脂全喷涂无粘结钢绞线组成的钢束,分为锚固段和自由段,锚固段长8m,自由段长12m。在锚固段和锚固段设有一个承载体,承载体以挤压套固定,形成压力型锚索;锚固段钢绞线的环氧树脂全部剥除,使其与水泥浆产生粘结力,形成拉力型锚索;每束岩锚的所有钢绞线按组分为四级进行张拉,使荷载分散作用于整个锚固段长度上,应力分布趋于均匀。

17.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换

和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1