一种用于轨道的自锁装置及方法、预制模板及其使用方法与流程

1.本发明涉及机械结构领域,特别是一种用于轨道的自锁装置及方法、预制模板及其使用方法。

背景技术:

2.随着城市轨道交通的发展,设计和采用短线法节段预制箱梁拼装施工工艺在建设城市高架道路的应用也越来越多。

3.短线法预制节段箱梁的优点:

4.1、占地面积小、施工周期短,梁体下部结构和预制梁可同步施工,大大缩短建桥周期;

5.2、节段梁混凝土收缩徐变小,竣工后梁体线型变化不大;

6.3、工厂化的节段梁预制生产,便于生产组织和整体施工质量控制,利于保护周边生态环境,降低施工难度,保证施工安全。

7.但由于短线法箱梁预制施工的节段数较多,匹配模板和拆卸模板次数较多,因此对模板的利用率和模板的液压系统就有了更高的要求。

8.传统的预制梁液压模板行走时未采用行程保护装置,操作不当很容易损坏液压系统和产生模板变形,进而影响节段梁的质量和生产效率。

技术实现要素:

9.本发明的目的在于:针对现有技术存在的传统短线法节段预制箱梁所使用的液压模板行走时未采用行程保护装置,操作不当很容易损坏液压系统和产生模板变形,进而影响节段梁的质量和生产效率的问题,提供一种用于轨道的自锁装置及方法、预制模板及其使用方法。

10.为了实现上述目的,本发明采用的技术方案为:

11.一种用于轨道的自锁装置,包括底座,所述底座滑动配合于轨道上,所述底座侧面设有条形孔,所述条形孔的两端的底面低于所述轨道顶面,所述条形孔的中部的底面高于或者平齐于所述轨道顶面,所述条形孔中设有销轴,所述销轴移动至所述条形孔的端部时,所述底座相对所述轨道静止。

12.采用本发明所述的一种用于轨道的自锁装置,通过所述销轴、所述条形孔和所述轨道的配合,可实现所述底座在无外力作用的情况下自锁在所述轨道上,该自锁装置工作原理简单,结构构造巧妙,投入成本较小,可复制性极强,可以较好实现环保经济效益。

13.优选地,所述条形孔的宽度与所述销轴的直径的差小于所述条形孔的端部的底面与所述轨道顶面的高差。

14.优选地,所述销轴为合金工具钢圆柱体。

15.优选地,所述底座包括顶板、相对设置的两个端板和相对设置的两个侧板,所述侧板上设置所述条形孔,所述端板底部设有定位槽,所述定位槽滑动配合于所述轨道顶部。

16.进一步优选地,所述顶板上设有耳板。

17.进一步优选地,所述顶板上设有相对设置的两个所述耳板,所述耳板沿所述侧板设置,所述耳板位于所述顶板的一端且连接于对应的所述端板。

18.本发明还提供了一种用于轨道的自锁方法,利用如以上任一项所述的用于轨道的自锁装置,该方法包括以下步骤:

19.在所述条形孔中设置所述销轴,所述底座沿所述轨道向前滑动,所述销轴在惯性和/或与所述轨道的摩擦作用下相对所述底座向后移动;

20.所述销轴移动至所述条形孔的后端时,所述条形孔下压所述销轴与所述轨道摩擦,对所述底座制动,使所述底座相对所述轨道静止。

21.其中,所述销轴位于所述条形孔的底面低于所述轨道顶面的区间时主要受到摩擦力作用移动,所述销轴位于所述条形孔的底面高于所述轨道顶面的区间时主要受到惯性作用移动,所述销轴位于所述条形孔的底面平齐于所述轨道顶面的区间时,同时受到摩擦力作用和惯性作用移动。

22.采用本发明所述的一种用于轨道的自锁方法,通过所述销轴、所述条形孔和所述轨道的配合,可实现所述底座在无外力作用的情况下自锁在所述轨道上,该自锁方法工作原理简单,结构构造巧妙,投入成本较小,可复制性极强,可以较好实现环保经济效益。

23.本发明还提供了一种预制模板,包括油缸或气缸、台座和如以上任一项所述的用于轨道的自锁装置,所述台座滑动连接于所述轨道上,所述油缸或气缸的两端分别铰接于所述台座和所述底座。

24.采用本发明所述的一种预制模板,通过所述用于轨道的自锁装置可以实现在节段预制拆模时有效的保护节段梁和液压系统,同时减轻工人劳动强度,提高施工作业效率,从而可以改变在频繁的节段梁模板拆除安装情况下损坏节段梁结构、模板和整个液压系统等不利情况,可以使预制梁模板拆除安装工序施工变得十分方便和快捷,该预制模板结构简单,使用方便,效果良好。

25.优选地,所述台座包括支座和台面,所述支座滑动连接于所述轨道上,所述支座支撑所述台面,所述油缸或气缸铰接于所述支座。

26.进一步优选地,所述台座还包括两个横梁和两套连杆,每个所述横梁两端的底部设有一个支柱,每个所述支柱底部连接所述支座,所述横梁连接的两个所述支座分别位于两个所述轨道上,位于相同所述轨道上的两个所述支柱通过所述连杆连接,所述横梁顶部连接所述台面。

27.进一步优选地,所述支座上设有耳座,所述油缸或气缸与所述支座通过所述耳座铰接。

28.本发明还提供了一种预制模板的使用方法,利用如以上任一项所述的预制模板,该方法包括以下步骤:

29.在使所述台座向后移动时,将所述销轴设置于所述条形孔中,所述油缸或气缸收缩,所述底座和所述台座相互靠近,所述销轴在所述条形孔中向远离所述台座的一端移动,移动至端部时,所述销轴将所述底座锁定在所述轨道上,所述油缸或气缸继续收缩,所述台座向后拉出,预制模板后退姿态操作完成;

30.在使所述台座向前移动时,将所述销轴设置于所述条形孔中,所述油缸或气缸伸

长,所述底座和所述台座相互远离,所述销轴在所述条形孔中向靠近所述台座的一端移动,移动至端部时,所述销轴将所述底座锁定在所述轨道上,所述油缸或气缸继续伸长,所述台座向前推进,预制模板前进姿态操作完成。

31.采用本发明所述的一种预制模板的使用方法,通过所述用于轨道的自锁装置可以实现在节段预制拆模时有效的保护节段梁和液压系统,同时减轻工人劳动强度,提高施工作业效率,从而可以改变在频繁的节段梁模板拆除安装情况下损坏节段梁结构、模板和整个液压系统等不利情况,可以使预制梁模板拆除安装工序施工变得十分方便和快捷,该预制模板的使用方法步骤简单,操作简便,效果良好。

32.综上所述,由于采用了上述技术方案,本发明的有益效果是:

33.1、本发明所述的一种用于轨道的自锁装置及方法,通过所述销轴、所述条形孔和所述轨道的配合,可实现所述底座在无外力作用的情况下自锁在所述轨道上,该自锁方法工作原理简单,结构构造巧妙,投入成本较小,可复制性极强,可以较好实现环保经济效益;

34.2、本发明所述的一种预制模板及其使用方法,通过所述用于轨道的自锁装置可以实现在节段预制拆模时有效的保护节段梁和液压系统,同时减轻工人劳动强度,提高施工作业效率,从而可以改变在频繁的节段梁模板拆除安装情况下损坏节段梁结构、模板和整个液压系统等不利情况,可以使预制梁模板拆除安装工序施工变得十分方便和快捷,该预制模板结构简单,使用方便,效果良好,该预制模板的使用方法步骤简单,操作简便,效果良好。

附图说明

35.图1为底座和销轴的结构和配合示意图;

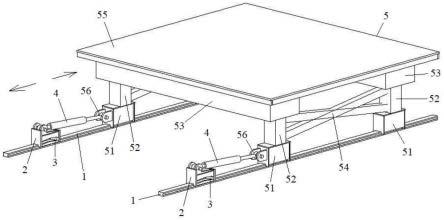

36.图2为预制模板的结构示意图(模板后退);

37.图3为预制模板的结构示意图(模板前进)。

38.图中标记:1-轨道,2-底座,21-条形孔,22-侧板,23-端板,24-定位槽,25-顶板,26-耳板,3-销轴,4-油缸或气缸,5-台座,51-支座,52-支柱,53-横梁,54-连杆,55-台面,56-耳座。

具体实施方式

39.下面结合附图,对本发明作详细的说明。

40.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

41.实施例1

42.如图1至图3所示,本发明所述的一种用于轨道的自锁装置,包括底座2。

43.如图1所示,所述底座2包括顶板25、相对设置的两个端板23和相对设置的两个侧板22,形成无底箱体结构,所述顶板25上设有相对设置的两个耳板26,所述耳板26沿所述侧板22设置,所述耳板26位于所述顶板25的一端且连接于对应的所述端板23,所述侧板22上设有条形孔21,所述端板23底部设有定位槽24,

44.如图1至图3所示,所述定位槽24滑动配合于轨道1顶部,所述条形孔21的两端的底

面低于所述轨道1顶面,所述条形孔21的中部的底面高于或者平齐于所述轨道1顶面,即所述条形孔21形成拱形孔洞,所述条形孔21中设有销轴3,所述条形孔21的宽度与所述销轴3的直径的差小于所述条形孔21的端部的底面与所述轨道1顶面的高差,所述销轴3移动至所述条形孔21的端部时,所述底座2相对所述轨道1静止。

45.本实施例中,所述底座2形成长度为32cm,宽度为15cm,高度为22cm的l形结构,所述销轴3采用高强度的合金工具钢加工成直径4cm,长度10cm的圆柱体,所述轨道1采用10#b型工字钢。

46.其中,所述耳板26用于铰接杆件或者油缸或气缸4,其中一个所述端板23能够对所述杆件或者所述油缸或气缸4的缸体进行支撑。

47.本实施例所述的一种用于轨道的自锁装置,通过所述销轴3、所述条形孔21和所述轨道1的配合,可实现所述底座2在无外力作用的情况下自锁在所述轨道1上,该自锁装置工作原理简单,结构构造巧妙,投入成本较小,可复制性极强,可以较好实现环保经济效益。

48.实施例2

49.如图1至图3所示,本发明所述的一种用于轨道的自锁方法,利用如实施例1所述的用于轨道的自锁装置,该方法包括以下步骤:

50.在所述条形孔21中设置所述销轴3,所述底座2沿所述轨道1向前滑动,所述销轴3在惯性和/或与所述轨道1的摩擦作用下相对所述底座2向后移动;

51.所述销轴3移动至所述条形孔21的后端时,所述条形孔21下压所述销轴3与所述轨道1摩擦,对所述底座2制动,使所述底座2相对所述轨道1静止。

52.其中,所述销轴3位于所述条形孔21的底面低于所述轨道1顶面的区间时主要受到摩擦力作用移动,所述销轴3位于所述条形孔21的底面高于所述轨道1顶面的区间时主要受到惯性作用移动,所述销轴3位于所述条形孔21的底面平齐于所述轨道1顶面的区间时,同时受到摩擦力作用和惯性作用移动。

53.本实施例所述的一种用于轨道的自锁方法,通过所述销轴3、所述条形孔21和所述轨道1的配合,可实现所述底座2在无外力作用的情况下自锁在所述轨道1上,该自锁方法工作原理简单,结构构造巧妙,投入成本较小,可复制性极强,可以较好实现环保经济效益。

54.实施例3

55.如图1至图3所示,本发明所述的一种预制模板,包括油缸或气缸4、台座5和如实施例1所述的用于轨道的自锁装置,该预制模板在两个平行设置的轨道1上运行。

56.如图2和图3所示,所述台座5包括四个支座51、四个支柱52、两个横梁53、两套连杆54和台面55,每个所述轨道1上设置两个所述支座51,所述支座51滑动连接于所述轨道1上,每个所述横梁53两端的底部连接一个所述支柱52,每个所述支柱52底部连接所述支座51,所述横梁53连接的两个所述支座51分别位于两个所述轨道1上,位于相同所述轨道1上的两个所述支柱52通过一套所述连杆54连接,所述横梁53顶部连接所述台面55。

57.其中,以所述轨道1朝向屏幕左边为预制模板移动的后退方向,以所述轨道1朝向屏幕右边为预制模板移动的前进方向,位于预制模板后退方向的两个所述支座51上设有耳座56,所述油缸或气缸4的一端铰接于所述耳座56,所述油缸或气缸4的另一端铰接于所述自锁装置的所述耳板26。

58.本实施例所述的一种预制模板,通过所述用于轨道的自锁装置可以实现在节段预

制拆模时有效的保护节段梁和液压系统,同时减轻工人劳动强度,提高施工作业效率,从而可以改变在频繁的节段梁模板拆除安装情况下损坏节段梁结构、模板和整个液压系统等不利情况,可以使预制梁模板拆除安装工序施工变得十分方便和快捷,该预制模板结构简单,使用方便,效果良好。

59.实施例4

60.本发明所述的一种预制模板的使用方法,利用如实施例3所述的预制模板,该方法包括以下步骤:

61.如图2所示,在使所述台座5向后移动时(即向屏幕左边移动),将所述销轴3设置于所述条形孔21中,所述油缸或气缸4收缩,所述底座2和所述台座5相互靠近(如图2中箭头方向所示),所述销轴3在所述条形孔21中向远离所述台座5的一端移动,移动至端部时,所述销轴3将所述底座2锁定在所述轨道1上,所述油缸或气缸4继续收缩,所述台座5匀速向后拉出,预制模板后退姿态操作完成;

62.如图3所示,在使所述台座5向前移动时(即向屏幕右边移动),将所述销轴3设置于所述条形孔21中,所述油缸或气缸4伸长,所述底座2和所述台座5相互远离(如图3中箭头方向所示),所述销轴3在所述条形孔21中向靠近所述台座5的一端移动,移动至端部时,所述销轴3将所述底座2锁定在所述轨道1上,所述油缸或气缸4继续伸长,所述台座5匀速向前推进,预制模板前进姿态操作完成。

63.本实施例所述的一种预制模板的使用方法,通过所述用于轨道的自锁装置可以实现在节段预制拆模时有效的保护节段梁和液压系统,同时减轻工人劳动强度,提高施工作业效率,从而可以改变在频繁的节段梁模板拆除安装情况下损坏节段梁结构、模板和整个液压系统等不利情况,可以使预制梁模板拆除安装工序施工变得十分方便和快捷,该预制模板的使用方法步骤简单,操作简便,效果良好。

64.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1