一种用于桥面整体化层维修的施工方法与流程

1.本发明涉及桥面施工技术领域,具体而言,涉及一种用于桥面整体化层维修的施工方法。

背景技术:

2.桥梁的桥面铺装在工程实际中大多采用两层结构。第一层就是在行车道板的上面使用混凝土、钢纤维或碳纤维增强混凝土作为桥面铺装的构造层,并在其中铺设钢筋网,此所谓整体化层。第二层在第一层之上覆盖沥青混凝土或水泥混凝土面层,作为直接承受汽车荷载轮胎作用、环境因素的结构层。比如在传统的装配式箱梁桥上采用c50钢筋混凝土整体化层8cm,其上覆盖沥青混凝土铺装层10cm。

3.传统的工程实践中,桥面整体化层钢筋网的安装,都是采用使用以下方法:将钢筋网片铺设在预制梁板顶面,而钢筋网和预制梁之间采用无连接的方法,在浇筑混凝土以形成整体化层后,钢筋网在整体化层中的位置无法准确确定。而对于桥梁的设计者而言,桥面铺装层不作为结构构件的一部分参与结构整体受力,而是将其作为荷载施加在桥梁主体结构上,并将其平均地分配给各片主梁,作为各片主梁设计的计算荷载。但是,在许多桥梁的运营中,桥面铺装先于主体结构而发生破坏。并且,从结构整体看,桥面铺装层与主梁一起构成了结构的受力系统。铺装层与主梁协同工作问题有必要进行深入研究,传统的将铺装层作为荷载的方法值得讨论。

4.混凝土箱梁桥桥面整体化施工过程中因混凝土收缩最容易引起裂缝,结合面的水平裂缝的发生常常是由于结合面材料之间存在有原始的微裂缝或其他材料缺陷,这些原始裂缝在使用中常常导致后续桥面病害发生的主要原因。因此相比常规修复,桥面整体化层维修对于修补剂的流动性和渗透性有更高的要求,同时需要满足较强的粘接强度,并保持较大的抗渗压力和机械强度。

技术实现要素:

5.本发明本提供了一种用于桥面整体化层维修的施工方法,其包括如下步骤:

6.1)对预修补处进行预清理,拆除破碎板、断板;

7.2)清除裂缝杂物,确保缝壁及内部清洁、干燥;

8.3)灌浆:对缝宽小于1cm的裂缝灌注修补剂,对于缝宽大于1cm的裂缝,将热沥青灌入缝内;

9.所述修补剂以重量份计包括:特种水泥40~60份、液态环氧树脂10~20 份、水玻璃10~20份、平均分子量为300~400的聚酸多元醇10~20份、uea 膨胀剂3~5份、csa膨胀剂3~5份、矿物油5~10份、粉煤灰5~10份、羟丙基甲基纤维素醚4~6份、减水剂4~6份、细骨料4~6份以及消泡剂0.5~3 份。

10.与现有技术相比,本发明的有益效果为:

11.对不同尺寸的裂缝分别处理,对于大裂缝直径填充沥青,能有效降低成本并提升

修复效率;对于小裂缝,填充流动性更佳且更耐伸缩的修补剂,能够有效避免桥面整体化层的小裂缝日后诱发病害的再次发生。

具体实施方式

12.现将详细地提供本发明实施方式的参考,其一个或多个实例描述于下文。提供每一实例作为解释而非限制本发明。实际上,对本领域技术人员而言,显而易见的是,可以对本发明进行多种修改和变化而不背离本发明的范围或精神。例如,作为一个实施方式的部分而说明或描述的特征可以用于另一实施方式中,来产生更进一步的实施方式。

13.除非另有说明,用于披露本发明的所有术语(包括技术和科学术语)的意义与本发明所属领域普通技术人员所通常理解的相同。通过进一步的指导,随后的定义用于更好地理解本发明的教导。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

14.本发明中所使用的术语“含有”、“包含”和“包括”是同义词,其是包容性或开放式的,不排除额外的、未被引述的成员、元素或方法步骤。

15.本发明中用端点表示的数值范围包括该范围内所包含的所有数值及分数,以及所引述的端点。

16.本发明中,涉及“多个”、“多种”等描述,如无特别限定,指在数量上指大于等于2。

17.本发明中,以开放式描述的技术特征中,包括所列举特征组成的封闭式技术方案,也包括包含所列举特征的开放式技术方案。

18.本发明中,“优选”、“更好”、“更佳”、“为宜”仅为描述效果更好的实施方式或实施例,应当理解,并不构成对本发明保护范围的限制。本发明中,“可选地”、“可选的”、“可选”,指可有可无,也即指选自“有”或“无”两种并列方案中的任一种。如果一个技术方案中出现多处“可选”,如无特别说明,且无矛盾之处或相互制约关系,则每项“可选”各自独立。

19.本发明涉及一种用于桥面整体化层维修的施工方法,其包括如下步骤:

20.1)对预修补处进行预清理,拆除破碎板、断板;

21.2)清除裂缝杂物,确保缝壁及内部清洁、干燥;

22.3)灌浆:对缝宽小于1cm的裂缝灌注修补剂,对于缝宽大于1cm的裂缝,将热沥青灌入缝内;

23.所述修补剂以重量份计包括:特种水泥40~60份、液态环氧树脂10~20 份、水玻璃10~20份、平均分子量为300~400的聚酸多元醇10~20份、uea 膨胀剂3~5份、csa膨胀剂3~5份、矿物油5~10份、粉煤灰5~10份、羟丙基甲基纤维素醚4~6份、减水剂4~6份、细骨料4~6份以及消泡剂0.5~3 份。

24.在一些优选的实施方式中,所述修补剂以重量份计包括:特种水泥 45~55份、液态环氧树脂13~17份、水玻璃13~17份、平均分子量为330~370 的聚酸多元醇13~17份、uea膨胀剂3~5份、csa膨胀剂3~5份、矿物油 5~10份、粉煤灰5~10份、羟丙基甲基纤维素醚4~6份、减水剂4~6份、细骨料4~6份以及消泡剂0.5~3份。

25.在一些实施方式中,所述方法还包括采用水泥环氧砂浆材料对局部坑洞进行修补。

26.在一些实施方式中,在裂缝灌注完成后,刮平表面并拉毛处理;

27.在一些实施方式中,步骤3)中,对缝宽小于1cm的裂缝灌注采用自动压力灌浆器进行;

28.对缝宽大于1cm的裂缝灌注采用自动压力灌浆器或带有尖嘴的容器进行。

29.在一些实施方式中,所述减水剂为fdn-440缓凝减水剂。

30.在一些实施方式中,所述特种水泥为铝酸盐水泥。

31.在一些实施方式中,所述细骨料为特细砂。

32.在一些实施方式中,所述热沥青为170℃~180℃的石油沥青。

33.在一些实施方式中,所述方法还包括步骤4):

34.对于表面破损严重的区域进行换板操作。

35.在一些实施方式中,在换板后还包括植筋操作。优选的植筋过程中所用锚筋与桥面整体化层钢筋网材质相同,均为c50钢筋。

36.下面将结合实施例对本发明的实施方案进行详细描述。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,优先参考本发明中给出的指引,还可以按照本领域的实验手册或常规条件,还可以参考本领域已知的其它实验方法,或者按照制造厂商所建议的条件。

37.下述的具体实施例中,涉及原料组分的量度参数,如无特别说明,可能存在称量精度范围内的细微偏差。涉及温度和时间参数,允许仪器测试精度或操作精度导致的可接受的偏差。

38.实施例

39.1、设计方案

40.破碎板、断板进行挖除新建,新建砼面板的设计弯拉强度为5.0mpa。换板后,新板与新板之间的横缝位置与旧路面一致,保持贯通,采用设传力杆的假缝形式;新板与新板之间的纵缝位置与旧路面一致,保持贯通,设拉杆;新板与旧板之间的纵缝利用原有拉杆,如损坏则进行修补,设计采用植筋的方式进行修补。

41.2、裂缝处理

42.1)裂缝修补应遵寻的原则:

43.①

清缝设备采用压缩空气配以小钩子清除缝中杂物,空气压缩机规格压力为0.55mpa时最小能力达118l/s。确保缝壁及内部清洁、干燥。缝壁检验以擦不出灰尘为灌缝标准。

44.②

灌浆采用自动压力灌浆器。

45.2)裂缝修补施工工艺

46.①

灌注修补液

47.a、配制修补剂,按重量份计称量下列成分:铝酸盐水泥50份、液态环氧树脂15份、水玻璃15份、平均分子量为350的聚酸多元醇15份、uea 膨胀剂4份、csa膨胀剂4份、矿物油7份、粉煤灰7份、羟丙基甲基纤维素醚5份、fdn-440缓凝减水剂5份、特细砂5份以及消泡剂1份。按照水泥用量加适量水,将上述组分在搅拌机中搅拌均匀,得到灌注修补液。

48.b、先将缝内泥土、杂质清除干净,随后用钢丝刷将缝口刷一遍,并用吸尘器将浮土吸掉,确保缝内无水、干燥。

49.c、对缝宽小于1cm的裂缝,使用自动压力灌浆器灌注修补剂;

50.对于缝宽大于1cm的裂缝,缝内及路面先铺一层聚氨酯底胶层,厚度为0.3

±

0.1mm。底胶用量为0.15kg/m2,底胶铺设采用涂刷方法;随后将石油沥青加热至170℃~180℃用带有尖嘴的容器将热沥青灌入缝内。

51.在灌注时,优先填充小裂缝,小裂缝填充完毕后再填充大裂缝。

52.d、灌注完成后,刮平表面并拉毛处理。

53.3)坑洞修补

54.对于直径较大的坑洞,可采用水泥环氧砂浆材料进行修补。

55.3、换板材料

56.为了尽早开放交通,采用性能稳定的快硬早强混凝土。

57.1)快硬早强混凝土应达到下列技术要求:

58.①

快硬早强。用于板块修补的混凝土材料应在4h内达到原板块设计强度的80%以上,24h内达到原板块设计强度。

59.②

收缩小。混凝土7d内无收缩。

60.③

新旧混凝土粘结好。新旧混凝土结合处的剪切强度应达到混凝土整体剪切强度的55%。

61.④

后期性能稳定。修补用混凝土的后期强度发展规律应与普通混凝土相一致。

62.⑤

耐磨性高,耐久性好。修补后的混凝土耐磨性必须达到原有未损坏的旧混凝土耐磨性,且应具有抗冻、耐腐蚀、抗渗等耐久性能。

63.⑥

修补后的混凝土表面颜色应与旧混凝土基本一致。

64.2)植筋

65.植筋工艺流程:钻孔

→

清理钻孔

→

灌胶

→

插入锚筋。

66.①

钻孔:孔深与锚筋埋设深度相同,孔径比锚筋大3~6mm,孔道应顺直。

67.②

清理钻孔:孔道先用硬鬃毛刷清理,再以高压干燥空气吹去孔底灰尘、碎片和水分,孔内应保持干燥。

68.③

灌胶:将植筋胶由孔底灌注至孔深2/3处,待插入锚筋后,胶即充满整个孔洞。

69.④

插入锚筋:插入锚筋应在灌胶后立即进行,锚筋插入前应清除插入部分的表面污物,并按顺时针方向边转边插直到孔底,孔口多余的胶应清除。污物应先以钢刷清除,再用丙酮擦净,并予拭干。

70.⑤

在胶液干固之前,避免扰动锚固钢筋和在孔位附近有明水。

71.植筋施工应严格按《植筋锚固技术暂行规定》和设计要求进行。

72.注意:植筋过程中所用锚筋与桥面整体化层钢筋网材质相同,均为c50 钢筋。

73.实验例

74.为充分表征本发明修补过程所用的修补剂,特设置比较例。

75.比较例与实施例的区别在于,将修补剂中的平均分子量为300~400的聚酸多元醇、矿物油以及羟丙基甲基纤维素醚替换为等质量的液态环氧树脂。

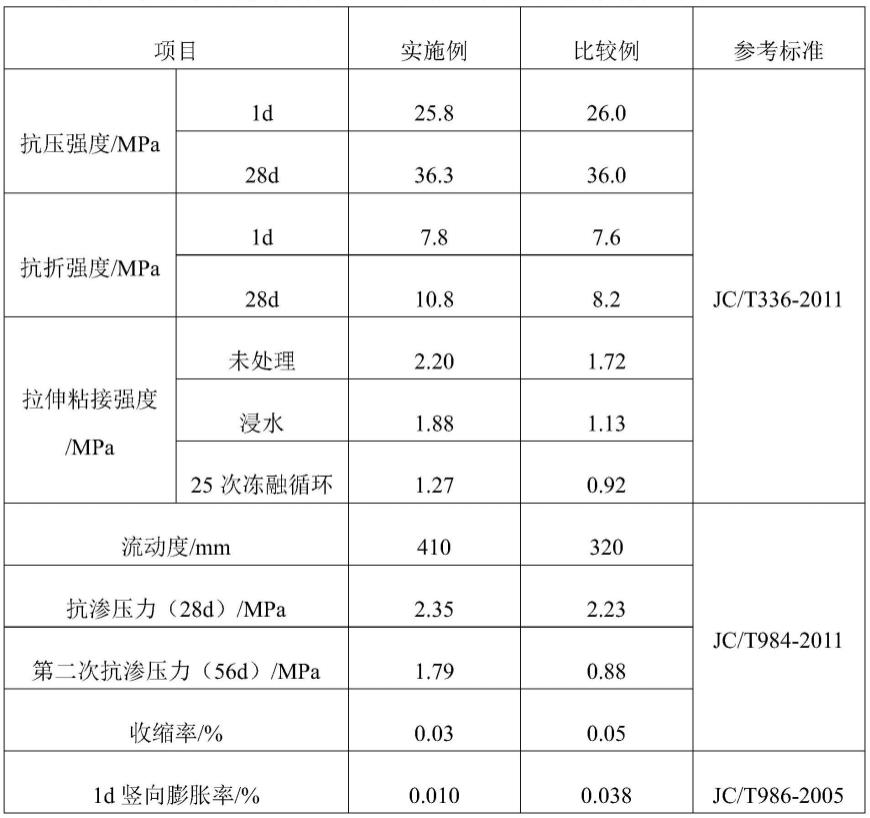

76.按行业标准检测修补剂的产品性能,具体性能指标见下表:

[0077][0078]

从上述测试结果可知,本发明所采用的修补剂,均达到甚至远超国家标准。特别地,聚酸多元醇、矿物油以及羟丙基甲基纤维素醚的添加能显著影响产品的流动度,并影响长期的抗渗压力,并通过流动性进一步影响机械强度。

[0079]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准,说明书可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1