转弯轨道的轨下垫板系统的测试及设置方法与流程

本发明属于轨道减振降噪,具体涉及一种转弯轨道的轨下垫板系统的测试及设置方法。

背景技术:

1、随着轨道交通的迅速发展,轨道减振降噪方案在城市轨道交通中得到越来越多的应用,其中,一种广泛应用的方案是在钢轨和基底之间设置橡胶垫板,以隔断轨道结构和基底结构之间的刚性连接,达到减振降噪的效果。

2、在直线型路段中,设置橡胶垫板相对较为简单,也能达到理想的效果。然而,在转弯路段中,两侧的钢轨具有一定的高差,在列车经过转弯路段时,对两侧钢轨及设置在钢轨下方的橡胶垫板产生不均匀的压力,这会导致现有技术中的平整型的橡胶垫板产生不均匀变形、进而导致轨道位移,而无法达到理想的减振效果,严重时甚至影响轨道的正常运行。

3、因此,为解决上述问题,需要一种应用于转弯轨道的轨下垫板系统。此外,现有技术中,钢轨的测试机器的通常采用平板加载头来进行施压,因此测试无法还原橡胶垫板实际受力情况,测得的数据与实际工况下的数值差距较大,也就无法进一步根据测量数据合理设置转弯轨道下的橡胶垫板,因此,还需要一种相应的对转弯轨道的轨下垫板系统进行测试及设置的新方法。

技术实现思路

1、本发明是为解决上述问题而进行的,目的在于提供一种能够对转弯轨道实现理想纠偏、从而能够达到更好减振降噪效果的轨下垫板系统的测试及设置方法,本发明采用了如下技术方案:

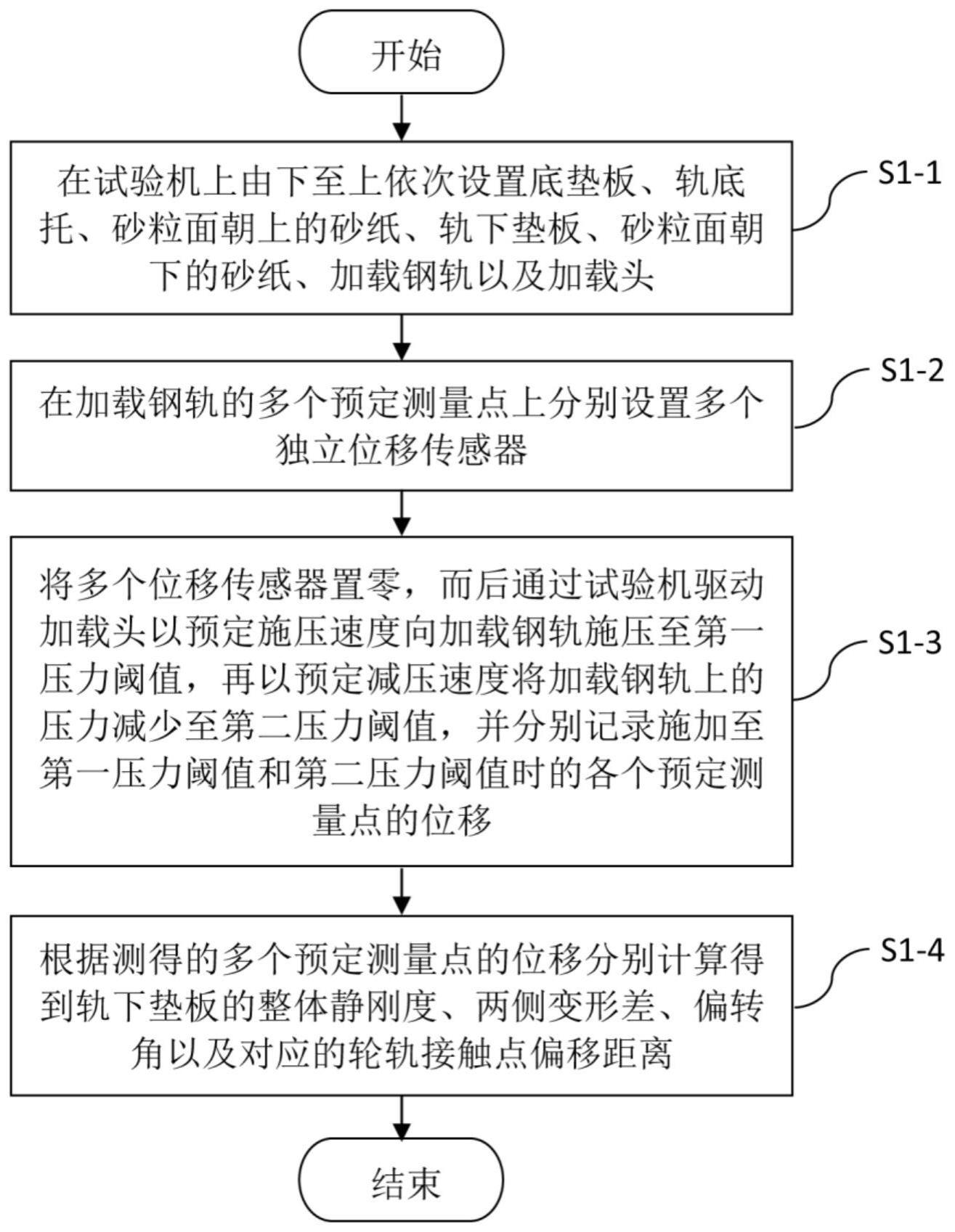

2、本发明提供了一种转弯轨道的轨下垫板的测试方法,其特征在于,包括:

3、步骤s1-1,由下至上依次设置底垫板、轨底托、轨下垫板、加载钢轨以及加载头;

4、步骤s1-2,在所述加载钢轨的多个预定测量点上分别设置多个位移传感器;

5、步骤s1-3,驱动所述加载头以预定施压速度向所述加载钢轨施压至第一压力阈值,再以预定减压速度将所述加载钢轨上的压力减少至第二压力阈值,并分别记录施加至所述第一压力阈值和所述第二压力阈值时的各个所述预定测量点的位移;

6、步骤s1-4,根据多个所述预定测量点的位移计算得到所述轨下垫板的整体静刚度、两侧变形差、偏转角以及对应的轮轨接触点偏移距离。

7、本发明提供的转弯轨道的轨下垫板的测试方法,还可以具有这样的技术特征,其中,所述位移传感器的数量为四个,分别设置在所述加载钢轨上对应于所述轨下垫板四角的位置,当所述加载头达到所述第一压力阈值时,记录的四个所述预定测量点的位移为d1、d2、d3、d4,当所述加载头达到所述第二压力阈值时,记录的四个所述预定测量点的位移为d1、d2、d3、d4。

8、本发明提供的转弯轨道的轨下垫板的测试方法,还可以具有这样的技术特征,其中,所述整体静刚度按以下公式计算:

9、δ1=(d1+d2+d3+d4)/4

10、δ2=(d1+d2+d3+d4)/4

11、k=(f2-f1)/(δ2-δ1)

12、式中,f1为所述第一压力阈值,f2为所述第二压力阈值,δ1为载荷为f1时所述轨下垫板的整体变形差,δ2为载荷为f2时的所述整体变形差,k为所述轨下垫板的所述整体静刚度。

13、本发明提供的转弯轨道的轨下垫板的测试方法,还可以具有这样的技术特征,其中,所述两侧变形差按以下公式计算:

14、δs=[(d3-d3)+(d4-d4)-(d2-d2)-(d1-d1)]/2

15、所述偏转角按以下公式计算:

16、α=arctan(s/w)

17、式中,s为所述轨下垫板的偏转位移,w为所述轨下垫板的宽度,α为所述偏转角,

18、所述轮轨接触点偏移距离按以下公式计算:

19、dr=h*sinα

20、式中,h为所述钢轨的高度。

21、本发明提供的转弯轨道的轨下垫板的测试方法,还可以具有这样的技术特征,其中,步骤s1-3中,以1kn/s的施压速度加载至80kn,再以1kn/s的减压速度减载至0.5kn,并重复这一测试过程三次,相邻两次所述测试过程之间间隔1min,在第三次所述测试过程后分别记录加载至80kn以及减载至0.5kn时,各个所述预定测量点的位移。

22、本发明提供的转弯轨道的轨下垫板的测试方法,还可以具有这样的技术特征,其中,所述加载头的截面形状与所述列车的轮毂和所述钢轨接触端的截面形状相一致。

23、本发明提供的转弯轨道的轨下垫板的测试方法,还可以具有这样的技术特征,其中,步骤s1-3中,采用万能试验机驱动所述加载头,所述万能试验机的量程为0~100kn,精度为0.01,多个所述位移传感器相互独立,所述位移传感器为千分表,精度为0.001。

24、本发明提供了一种转弯轨道的轨下垫板系统的设置方法,其特征在于,包括:

25、步骤s1,采用上述的转弯轨道的轨下垫板的测试方法对各个轨下垫板进行测试,得到各个所述轨下垫板的整体静刚度、两侧变形差、偏转角以及对应的轮轨接触点偏移距离;

26、步骤s2,根据转弯轨道处的钢轨的曲率半径、轨道轴重以及各所述轨下垫板的所述整体静刚度、所述两侧变形差,选择用于该转弯轨道处钢轨下的一组所述轨下垫板,或是,根据所述转弯轨道处的实际轮轨接触点偏移距离以及各所述轨下垫板的硬度、所述偏转角和对应的所述轮轨接触点偏移距离,选择用于该转弯轨道处的钢轨下的一组所述轨下垫板。

27、本发明提供的转弯轨道的轨下垫板系统的设置方法,还可以具有这样的技术特征,其中,步骤s1中,以至少三块同型号的所述轨下垫板为一组进行测试,所述转弯轨道的轨下垫板系统的设置方法还包括以下步骤:步骤s1a,判断一组所述轨下垫板的多个所述整体静刚度之间的差值是否大于预定的阈值,当判断为是时,返回步骤s1重新进行测试。

28、发明作用与效果

29、根据本发明的转弯轨道的轨下垫板系统的测试及设置方法,由于模拟了轨下垫板的实际受力工况,因此能够测量计算得到转弯轨道的轨下垫板接近真实工况的整体静刚度、两侧变形差、偏转角等数据。进一步,根据转弯轨道处钢轨的曲率半径、轨道轴重等实际数据以及测量得到的轨下垫板的多种接近实际工况的数据来合理选择适用的一组轨下垫板,因此选定的轨下垫板不仅能实现减振降噪的效果,还能够使得转弯轨道处的钢轨得到理想的纠偏,从而提高列车过弯时的安全性、可靠性,并能够提高钢轨及列车轮毂的使用寿命。

技术特征:

1.一种转弯轨道的轨下垫板的测试方法,其特征在于,包括:

2.根据权利要求1所述的转弯轨道的轨下垫板的测试方法,其特征在于:

3.根据权利要求2所述的转弯轨道的轨下垫板的测试方法,其特征在于:

4.根据权利要求2所述的转弯轨道的轨下垫板的测试方法,其特征在于:

5.根据权利要求1所述的转弯轨道的轨下垫板的测试方法,其特征在于:

6.根据权利要求1所述的转弯轨道的轨下垫板的测试方法,其特征在于:

7.根据权利要求1所述的转弯轨道的轨下垫板的测试方法,其特征在于:

8.一种转弯轨道的轨下垫板系统的设置方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的转弯轨道的轨下垫板系统的设置方法,其特征在于:

技术总结

本发明提供一种转弯轨道的轨下垫板系统的测试及设置方法,由于试验机采用了和真实轮毂形状一致的加载头,并采用了和真实轨道结构基本一致的测试结构,因此能够通过试验机模拟轨下垫板的实际受力工况,测量计算得到转弯轨道的轨下垫板更接近真实值的整体静刚度、两侧变形量、偏转角以及列车车轮‑钢轨接触点的偏移距离。进一步,基于转弯轨道处钢轨的曲率半径、轨道轴重等实际工况数据以及测试得到的多种接近真实工况的轨下垫板的数据来合理选择适用的一组轨下垫板,因此不仅能够实现理想的减振降噪效果,还能够使得转弯轨道处的钢轨得到理想的纠偏,从而提高列车过弯时的安全性、可靠性,并能够提高钢轨及列车轮毂的使用寿命。

技术研发人员:薛恒坤,王博,付虎伦,杨高杰,汤剑志

受保护的技术使用者:浙江天铁实业股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!