钢板组合梁现浇湿接缝用吊框的制作方法

1.本技术涉及梁体施工设备的技术领域,尤其是涉及钢板组合梁现浇湿接缝用吊框。

背景技术:

2.由不同工序结合而成的钢板梁称为钢板组合梁,亦称钢板联合梁。钢板组合梁的悬臂拼装成大跨度连续梁,将相邻钢板组合梁之间采用现浇混凝土把梁块连成整体的接缝称为湿接缝。

3.相关技术中,使用吊框放至钢板组合梁之间的湿接缝处进行施工,吊框主要由三部分组成:钢结构部分、配件部分以及绳索部分。钢结构部分以悬吊机构和悬吊平台为主。配件部分包括提升机,配电箱,安全锁、配重块。绳索部分包括电缆线、钢丝绳及安全大绳。悬吊机构安装在钢板组合梁的上方,悬吊平台通过绳索部分连接在悬吊机构上,提升机将悬吊平台下放至湿接缝处进行施工。

4.针对上述中的相关技术,发明人发现湿接缝的宽度一般为五十至八十厘米,这使得悬吊平台比较狭窄,可供站立空间小且难以摆放设备,同时导致悬吊平台不易放置到湿接缝内。

技术实现要素:

5.为了改善悬吊平台狭窄且不易设置的问题,本技术提供钢板组合梁现浇湿接缝用吊框。

6.本技术提供的钢板组合梁现浇湿接缝用吊框采用如下的技术方案:钢板组合梁现浇湿接缝用吊框,设置在梁体上,包括驱动机构及悬吊机构,所述驱动机构设于所述梁体上,所述悬吊机构包括控制组件和一对伸展组件,所述驱动机构驱动所述控制组件沿高度方向上下移动,所述控制组件连接在所述驱动机构上,所述伸展组件对称设置在所述控制组件上,所述控制组件驱动所述伸展组件以所述伸展组件与所述控制组件的连接处为轴转动。

7.通过采用上述技术方案,驱动机构设置在梁体上,驱动机构驱动悬吊机构移动至梁体之间的湿接缝处,由控制组件及一对伸展组件组成悬吊机构,控制组件连接在驱动机构及伸展组件之间,控制组件驱动伸展组件进行转动,即可使得一对伸展组件展开。一方面,伸展组件处于未展开状态时,横截面积较小,可方便由梁体之间的湿接缝处下放至施工处;另一方面,伸展组件以伸展组件与控制组件的连接处为轴进行转动,即可使得伸展组件在梁体之间的湿接缝处展开为施工平台,相较于直接将施工平台悬吊下方,这可增大可供站立空间,便于展开施工。

8.可选的,所述驱动机构包括卷扬机和连接缆,所述卷扬机设置在所述梁体上,所述连接缆连接在所述卷扬机上,所述卷扬机驱动所述连接缆伸出或收回,所述连接缆远离所述卷扬机的一端连接在所述控制组件上。

9.通过采用上述技术方案,连接缆连接在卷扬机与控制组件之间,这使得通过卷扬机即可驱动悬吊机构沿长度方向上下移动,以方便将悬吊机构移动至施工区域,随后连接缆对悬吊机构提供悬吊,使得悬吊机构悬停在施工区域以方便施工,且连接缆可减少该钢板组合梁现浇湿接缝用吊框与梁体之间产生碰撞导致破损的情况。

10.可选的,所述梁体上设有若干支撑杆,所述支撑杆远离所述梁体的一端上固定有安装板,所述卷扬机设置在所述安装板上。

11.通过采用上述技术方案,卷扬机设置在安装板上,安装板则通过支撑杆设置在梁体上,这使得卷扬机的输出端可与湿接缝相对正,这既使得连接缆无需转向,可减少连接缆磨损而损坏的情况,也使得卷扬机的安装具有便捷性,预先设置安装板与支撑板即可确定卷扬机的位置。

12.可选的,所述支撑杆背向所述安装板的一端垂直固定有稳定杆,所述稳定杆与所述梁体相贴合,且所述稳定杆可拆卸的固定在所述梁体上。

13.通过采用上述技术方案,稳定杆提升了支撑杆与梁体的接触面积,且在水平方向为支撑杆提供更加稳固的支撑,有助于提升该钢板组合梁现浇湿接缝用吊框在梁体上的固定稳定性。

14.可选的,所述伸展组件包括承载板,所述承载板的两侧对称转动连接有延长板,所述控制组件连接在所述连接缆和所述承载板之间,所述控制组件驱动所述延长板以所述承载板与所述延长板连接处为轴进行转动。

15.通过采用上述技术方案,两块延长板转动连接在承载板上,当延长板与承载板垂直时,伸展组件的横截面积为承载板的面积,可方便由梁体之间的湿接缝处进行悬吊,控制组件驱动延长板转动至与承载板平行时,伸展组件展开,此时伸展组件的横截面积为承载板与一对延长板的面积之和,即承载板与一对延长板构成施工平台,以增大可站立空间,方便进行施工。

16.可选的,所述承载板背向所述控制组件的一侧固定有限位板,所述限位板对称固定在所述承载板的两侧,当所述延长板与所述承载板相平行时,所述延长板与所述限位板相贴合。

17.通过采用上述技术方案,一方面,当延长板转动至与承载板平行时,限位板对延长板进行限位,可减少延长板持续转动导致伸展组件失效的情况,同时限位板对延长板及承载板进行校对,使得延长板与限位板位于同一平面;另一方面,限位板对延长板提供支承,使得延长板稳定的与限位板组成施工平台。

18.可选的,所述延长板的两侧沿长度方向对称固定有安全围栏,所述延长板远离所述承载板的一侧转动连接有防护栏,所述延长板远离所述承载板的端部固定有抵贴板,所述抵贴板与所述延长板垂直,当所述防护栏与所述延长板垂直时,所述防护栏与所述抵贴板贴合。

19.通过采用上述技术方案,延长板上设有安全围栏和防护栏,安全围栏和防护栏环绕延长板设置,在施工时可形成防护,以减少安全事故发生的情况。防护栏转动连接在延长板的端部,这使得防护栏可进行收回,以减少延长板进行转动时防护栏形成干涉的情况,延长板上还设有抵贴板,当防护栏转动至与延长板垂直时,抵贴板对防护栏进行限位,以减少防护栏转动角度过大而失效的情况。

20.可选的,所述控制组件包括固定板和若干驱动件,所述连接缆远离所述卷扬机的一端具有分叉,所述连接缆环绕固定在所述承载板的周缘,所述驱动件均布于所述固定板上,所述驱动件朝远离所述卷扬机的方向延伸并与所述延长板相连接,所述驱动件驱动所述延长板以所述延长板与所述承载板的连接处为轴转动。

21.通过采用上述技术方案,固定板与连接链相连接,且驱动件连接在固定板与延长板之间,这使得驱动件可驱动延长板朝向靠近或远离固定板的方向转动,从而收缩或张开。驱动件均匀布设,这使得延长板的受力均匀,可减少延长板在转动时产生偏位的情况。

22.可选的,所述驱动件包括多级气缸和连杆,所述连杆的一端铰接在所述多级气缸的输出轴上,所述连杆的另一端转动连接在所述延长板上。

23.通过采用上述技术方案,延长板通过连杆与多级气缸的输出轴相连接,连杆将多级气缸输出轴的直线往复移动转化为延长板的旋转运动,从而驱动延长板展开与承载板组成施工平台。相较于普通气缸,多级气缸的体积较小,可降低对该钢板组合梁现浇湿接缝用吊框形成干涉的可能性。

24.可选的,所述承载板上垂直固定有支撑柱,所述支撑柱的远离所述承载板的一端固定在所述固定板的中部。

25.通过采用上述技术方案,支撑柱连接在承载板与固定板之间,既可提供稳定的固定,同时在多级气缸的输出轴收缩时,支撑柱抵在承载板上,可减少承载板随多级气缸的输出轴朝向固定板的方向移动导致延长板无法进行转动的情况。

26.综上所述,本技术包括以下至少一种有益技术效果:1、驱动机构设置在梁体上,驱动机构驱动悬吊机构移动至梁体之间的湿接缝处,由控制组件及一对伸展组件组成悬吊机构,控制组件连接在驱动机构及伸展组件之间,控制组件驱动伸展组件进行转动,即可使得一对伸展组件展开。一方面,伸展组件处于未展开状态时,横截面积较小,可方便由梁体之间的湿接缝处下放至施工处;另一方面,伸展组件以伸展组件与控制组件的连接处为轴进行转动,即可使得伸展组件在梁体之间的湿接缝处展开为施工平台,相较于直接将施工平台悬吊下方,这可增大可供站立空间,便于展开施工;2、两块延长板转动连接在承载板上,当延长板与承载板垂直时,伸展组件的横截面积为承载板的面积,可方便由梁体之间的湿接缝处进行悬吊,控制组件驱动延长板转动至与承载板平行时,伸展组件展开,此时伸展组件的横截面积为承载板与一对延长板的面积之和,即承载板与一对延长板构成施工平台,以增大可站立空间,方便进行施工;3、延长板通过连杆与多级气缸的输出轴相连接,连杆将多级气缸输出轴的直线往复移动转化为延长板的旋转运动,从而驱动延长板展开与承载板组成施工平台。相较于普通气缸,多级气缸的体积较小,可降低对该钢板组合梁现浇湿接缝用吊框形成干涉的可能性。

附图说明

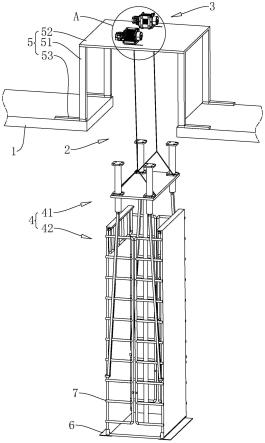

27.图1是本技术实施例中钢板组合梁现浇湿接缝用吊框的收缩状态示意图。

28.图2是本技术实施例中a部分的放大图。

29.图3是本技术实施例中钢板组合梁现浇湿接缝用吊框的展开状态示意图。

30.附图标记:1、梁体;2、湿接缝;3、驱动机构;31、卷扬机;32、连接缆;4、悬吊机构;41、控制组件;411、固定板;412、驱动件;4121、多级气缸;4122、连杆;42、伸展组件;421、承载板;422、延长板;5、安装架;51、支撑杆;52、安装板;53、稳定杆;6、限位板;7、安全围栏;8、防护栏;9、抵贴板;10、支撑柱。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开钢板组合梁现浇湿接缝用吊框。参照图1,包括相连接的驱动机构3和悬吊机构4,对湿接缝2浇筑混凝土前,先将悬吊机构4放置在相邻两个梁体1之间的缝隙处,而后将驱动机构3搭置在相邻的两个梁体1之间,通过驱动机构3驱动悬吊机构4沿高度方向移动在两个梁体1之间的缝隙处向下移动至待施工预期进行施工,施工完成后拆除该钢板组合梁现浇湿接缝用吊框即可,操作方便。

33.参照图2,驱动机构3包括卷扬机31和连接缆32,卷扬机31通过安装架5设置在梁体1上,具体的,安装架5包括安装板52和若干支撑杆51,若干支撑杆51均匀布设在安装板52的两端,且支撑杆51与安装板52相垂直,卷扬机31安装在安装板52背向支撑杆51的一侧。施工前,先将安装架5放置在梁体1上,若干支撑杆51分别搭置在梁体1上,此时卷扬机31位于梁体1之间的缝隙上方。连接缆32套设在卷扬机31上,卷扬机31驱动连接缆32伸长或缩回,安装板52上开设有通槽,连接缆32穿过通槽沿高度方向朝下延伸,悬吊机构4固定在连接缆32远离卷扬机31的一端。卷扬机31驱动连接缆32伸出或缩回,从而驱动悬吊机构4在梁体1之间的湿接缝2内沿高度方向上下移动,而连接缆32受悬吊机构4的重力作用保持垂直,可减少悬吊机构4与梁体1产生碰撞而损坏的情况。

34.卷扬机31具有不少于两台,本技术实施例中以两台卷扬机31为例进行说明,若干卷扬机31沿湿接缝2的长度方向设置在安装板52上,这使得不少于两条的连接缆32均匀固定在悬吊机构4上,可降低悬吊机构4产生偏转而导致安全事故的可能性。

35.参照图1,为提升悬吊机构4的稳定性,支撑杆51上还设有稳定杆53,稳定杆53固定在支撑杆51远离安装板52的一端,稳定杆53与支撑杆51呈“l”形,且稳定杆53沿水平方向朝远离梁体1之间湿接缝2的方向延伸。稳定杆53固定在梁体1上,一方面,稳定杆53增大了安装架5与梁体1之间的接触面积,可提升安装架5在梁体1上的固定稳定性,进而提升该钢板组合梁现浇湿接缝用吊框的固定稳定性;另一方面,当安装架5具有倾倒趋势时,稳定杆53可对安装架5进行支撑,以减少安装架5偏位导致该钢板组合梁现浇湿接缝用吊框摇晃而发生安全事故的情况。

36.参照图3,悬吊机构4包括控制组件41和一对伸展组件42,其中控制组件41连接在连接缆32远离卷扬机31的一端,伸展组件42均连接在控制组件41上。具体的,控制组件41包括固定板411和若干安装在固定板411上的驱动件412,连接缆32远离卷扬机31的一端具有分叉,分叉后的连接链均匀布设在固定板411上,可为悬吊机构4提供更加稳定的固定,并且可减少悬吊机构4产生偏转而导致安全事故的情况。驱动件412远离固定板411的一端分别连接在伸展组件42上,当卷扬机31通过连接缆32驱动悬吊机构4下放至湿接缝2内时,伸展组件42贴合于悬吊机构4,此时伸展组件42与固定板411相垂直,且伸展组件42相互平行,这可减少悬吊机构4的最大横截面积,方便将悬吊机构4下放至湿接缝2内。

37.随后驱动件412驱动伸展组件42展开,伸展组件42转动至与固定板411相平行,且伸展组件42相互平行,此时两个伸展组件42组成施工平台,相较于直接将平台下放至湿接缝2内,由伸展组件42展开并组成的施工平台可供站立面积远大于梁体1之间缝隙的面积,这使得该钢板组合梁现浇湿接缝用吊框可供站立的空间更大,同时也便于摆放相关施工设备,并且可减小伸展组件42与梁体1之间的间距,从而方便施工。

38.参照图3,伸展组件42包括承载板421和延长板422,延长板422铰接在承载板421的端部,延长板422具有两个,且两个延长板422对称转动连接在承载板421的两侧,当延长板422转动至与承载板421相垂直时,悬吊机构4的最大横截面积为承载板421的面积,仅需要使承载板421的面积小于湿接缝2的尺寸,即可将该钢板组合梁现浇湿接缝用吊框悬吊至湿接缝2内,十分便捷;当延长板422转动至与承载板421相齐平时,施工平台的面积为承载板421和两个延长板422的面积之和,相较于直接将承载板421作为施工平台并悬吊至施工处,这显著增大了施工平台的面积,增大了可供站立空间,便于展开施工。

39.承载板421上还设有限位板6,限位板6具有一对,均设置在承载板421背向固定板411的一侧,且一对限位板6对称固定在承载板421上,限位板6与承载板421相平行,限位板6朝向远离承载板421中心的方向延伸出承载板421。当延长板422转动至与承载板421相齐平时,延长板422搭置在限位板6上,且延长板422与限位板6相贴合,一方面,限位板6对延长板422进行限位,使得延长板422转动至与承载板421相齐平后无法继续转动至承载板421的下方,可减少伸展组件42无法提供支承的情况;另一方面,限位板6对延长板422进行支撑,使得延长板422更加稳定的保持与承载板421相齐平的状态,从而使得延长板422与承载板421形成稳固的悬吊平台以供施工使用。

40.参照图3,驱动件412包括多级气缸4121与连杆4122,多级气缸4121安装在固定板411上,多级气缸4121与固定板411相垂直,且多级气缸4121的输出轴沿竖直方向贯穿固定板411朝向承载板421的方向延伸,连杆4122的一端铰接在多级气缸4121的输出轴上,连杆4122的另一端则铰接在延长板422的侧壁上,连杆4122将多级气缸4121输出轴的直线往复运动转化为延长板422以固定管为轴的旋转运动。具体的,当多级气缸4121的输出轴伸出时,延长板422由垂直于承载板421的状态逐渐转动至与承载板421齐平的状态,从而与承载板421组成悬吊平台为施工提供承载空间。当多级气缸4121的输出轴收缩时,延长板422则由与承载板421齐平的状态逐渐转动至垂直于承载板421的状态,这可方便卷扬机31通过连接缆32将悬吊机构4下放至湿接缝2内或由湿接缝2内移出。并且相较于普通气缸,多级气缸4121的体积较小,可降低对该钢板组合梁现浇湿接缝用吊框形成干涉的可能性。

41.承载板421与固定板411之间还连接有支撑柱10,支撑柱10的一端垂直固定在承载板421的中部,支撑柱10的另一端则垂直固定在固定板411的中部,支撑柱10使得承载板421与固定板411之间的间距为定值。当多级气缸4121的输出轴收缩时,支撑柱10抵贴在承载板421与固定板411之间,以减少承载板421受多级气缸4121驱动朝向固定板411的方向移动,导致延长板422无法转动的情况。且承载板421通过连接柱与固定板411相固定,可提升承载板421的固定稳定性,进而提升该钢板组合梁现浇湿接缝用吊框的施工安全系数。

42.参照图3,为进一步提升该钢板组合梁现浇湿接缝用吊框的施工安全系数,延长板422的两侧沿长度方向对称固定有安全围栏7,安全围栏7与延长板422相垂直,且安全围栏7设置在延长板422朝向固定板411的一侧。延长板422远离承载板421的一端还转动连接有防

护栏8,防护栏8以防护栏8与承载板421的连接处为轴进行转动,延长板422远离承载板421的端部则一体成型有抵贴板9,抵贴板9与延长板422相垂直,当防护栏8转动至与延长板422垂直时,抵贴板9对防护栏8进行限位,使得防护栏8保持与延长板422的垂直状态,此时防护栏8与安全围栏7共同围护在延长板422的周缘,可有效降低发生安全事故的可能性。

43.本技术实施例钢板组合梁现浇湿接缝用吊框的实施原理为:先将悬吊机构4由梁体1之间的缝隙处放入湿接缝2内,并将支撑杆51固定在梁体1上,随后启动卷扬机31通过连接缆32将悬吊机构4下放至待施工处,而后启动多级气缸4121,多级气缸4121通过连杆4122驱动延长板422转动至与承载板421相齐平,再将防护栏8转动至与承载板421垂直即可开始施工作业。施工完成后,启动多级气缸4121,多级气缸4121通过连杆4122驱动延长板422转动至与承载板421相垂直,通过卷扬机31将悬吊机构4上提至湿接缝2外,最后对支撑杆51进行拆除。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1