冻土区高速公路钢混组合结构路基及施工方法与流程

1.本发明涉及公路路基工程建设技术领域,具体涉及一种冻土区高速公路钢混组合结构路基及施工方法。

背景技术:

2.青藏高原多年冻土带地处中低纬度地区,其多年冻土厚度薄且地温高,修建高原冻土工程具有一定技术挑战。主要原因是黑色沥青混凝土路面吸收的热量向下方路基及多年冻土层传导,导致路基下方冻土层形成融化盘,出现融沉现象,对路基结构造成损毁。

3.以往青藏公路建设遵循保护多年冻土的设计原则,采用调控对流、辐射或传导等方式保持路基下伏冻土层始终处于低温状态。这种特殊路基的修建技术要求较高,例如需要大量高标准的填料并满足压实度。对于多年冻土地质条件更差的地区,例如饱冰冻土和含土冰层区域,工程研究人员还提出“以桥代路”的方案代替传统路基形式。但采用桥梁方案时,桩基周围冻土融化会造成地基承载力降低,冻拔作用对桩基同样具有不利影响,需要对桩基进行特殊设计。

技术实现要素:

4.本发明的目的是提供一种冻土区高速公路钢混组合结构路基及施工方法,可解决黑色沥青混凝土路面吸收的热量向下方多年冻土层传导问题,从而应对多年冻土地区路基的融沉问题。

5.为了达到上述目的,本发明所采用的技术方案为:

6.冻土区高速公路钢混组合结构路基,路基包括桩板基础桩基、桩板基础混凝土板、钢腹板和预制混凝土行车道板;

7.桩板基础桩基竖向设置;桩板基础混凝土板水平设置在桩板基础桩基上方;钢腹板竖向设置在桩板基础混凝土板顶部并纵向布置至少两个,钢腹板底部插入桩板基础混凝土板内;预制混凝土行车道板水平设置在钢腹板顶部。

8.进一步地,钢腹板底部设置有若干钢筋孔,钢筋孔内插入横向的穿孔钢筋,穿孔钢筋埋入桩板基础混凝土板内。

9.进一步地,钢腹板顶部设置有水平的翼缘板,翼缘板顶面设置有剪力钉,剪力钉埋入预制混凝土行车道板内。

10.进一步地,钢腹板的两面均设置有竖向加劲肋,竖向加劲肋与钢腹板垂直。

11.进一步地,相邻钢腹板之间设置有若干横向联系梁,横向联系梁竖向布置并开设有人孔;

12.横向联系梁横向两端通过节点板和锚栓与竖向加劲肋相连接。

13.进一步地,预制混凝土行车道板底面对应钢腹板的位置设置有凸起承托,凸起承托纵向布置,剪力钉位于凸起承托内。

14.进一步地,钢腹板为波纹钢板。

15.另一方面,提供如所述的冻土区高速公路钢混组合结构路基的施工方法,方法包括:

16.预制钢腹板、翼缘板与竖向加劲肋,拼装后焊接成钢构件;

17.分块预制桩板基础混凝土板,将拼装后的钢构件下方准确定位到桩板基础混凝土板上方;通过钢腹板底部的钢筋孔及穿孔钢筋使钢构件与桩板基础混凝土板有效连接;桩板基础混凝土板在分块位置预留钢筋接头;

18.施工桩板基础桩基,破桩头并预留桩基钢筋绑扎接头;

19.将钢构件与桩板基础混凝土板组成的组合构件运输到现场并安装到桩板基础桩基顶部,先临时栓接钢腹板,再将桩板基础桩基与桩板基础混凝土板通过预留连接钢筋绑扎为一体,浇筑接缝后连接为整体。

20.进一步地,钢腹板设置有至少两道,相邻钢腹板之间安装若干开设有人孔的横向联系梁,横向联系梁横向两端通过节点板和锚栓与竖向加劲肋相连接。

21.进一步地,在预制混凝土行车道板的凸起承托位置预设竖向通孔,在翼缘板顶部安装剪力钉,将预制混凝土行车道板运输到现场并安装到钢腹板顶部,将剪力钉插入预制混凝土行车道板的竖向通孔,浇筑连接。

22.与现有技术相比,本发明的有益效果如下:

23.1、在多年冻土地区,该钢混组合结构路基可显著降低土石方填挖量,施工过程对周围自然环境影响小,并且对下部冻土层扰动轻。

24.2、该结构形式可以阻断黑色沥青混凝土路面吸收的热量传递到下方冻土层中,避免在路基下方形成融化盘。

25.3、相比传统高速公路路基形式,该钢混组合结构路基采用钢腹板代替高标准的填料,避免高原建设条件下公路路基取料难和压实度不达标等问题。

26.4、相比小跨径混凝土桥梁结构,该钢混组合结构路基结构整体自重轻,整体性好,设置横向联系梁后可以形成耗能减震机制,具有较好的抗震性能。下部结构采用桩板结构,混凝土板基础承担大部分上部荷载,因此可以减小桩基的钻孔深度。

27.5、本发明采用装配化构件进行组拼施工,装配构件形状简单,易于制作加工,对结构的质量控制有保障。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他实施例的附图。

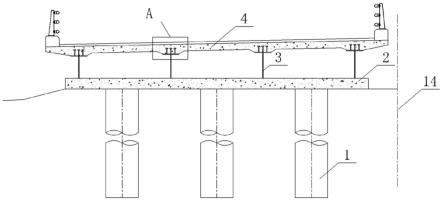

29.图1为本发明实施例一的标准横断面布置图。

30.图2为本发明实施例一的横梁位置横断面布置图。

31.图3为本发明实施例一的立面布置图。

32.图4为本发明实施例一的平面布置图。

33.图5为本发明实施例一的钢腹板与混凝土板基础连接构造示意图。

34.图6为图1中的a大样图。

35.图7为本发明实施例二的标准横断面布置图。

36.图8为本发明实施例三的平面布置图。

37.图中标识为:

38.1-桩板基础桩基,2-桩板基础混凝土板,3-钢腹板,4-预制混凝土行车道板,5-横向联系梁,6-翼缘板,7-竖向加劲肋,8-穿孔钢筋,9-钢筋孔,10-剪力钉,11-节点板,12-人孔,13-凸起承托,14-道路中心线。

具体实施方式

39.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

40.在本专利的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖向”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

41.在本专利的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”等应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

42.在具体实施中,将行车方向定义为纵向,将垂直于行车方向定义为横向,图1中,从左到右的方向为横向。

43.本发明提供了一种冻土区高速公路钢混组合结构路基,该钢混组合结构以桥代路,路基采用钢腹板代替高标准的填料,减轻自重的同时,可以阻断黑色沥青混凝土路面吸收的热量传递到下方冻土层中,避免在路基下方形成融化盘。

44.如图1,路基结构具体包括,桩板基础桩基1、桩板基础混凝土板2、钢腹板3和预制混凝土行车道板4。桩板基础桩基1竖向设置;桩板基础混凝土板2 水平设置在桩板基础桩基1上方;钢腹板3竖向设置在桩板基础混凝土板2顶部并纵向布置至少两个,钢腹板3底部插入桩板基础混凝土板2内;预制混凝土行车道板4水平设置在钢腹板3顶部。

45.如图5,钢腹板3顶部设置有水平的翼缘板6,翼缘板6顶面设置有剪力钉10,剪力钉10埋入预制混凝土行车道板4内。

46.如图3、图4和图5,钢腹板3的两面均设置有竖向加劲肋7,竖向加劲肋 7与钢腹板3垂直。钢腹板3上设置竖向加劲肋7,满足局部稳定与支承加劲的受力需求。

47.如图1和图6,预制混凝土行车道板4底面对应钢腹板3的位置设置有凸起承托13,凸起承托13纵向布置,剪力钉10位于凸起承托13内。

48.在一些实施例中,如图2,相邻钢腹板3之间设置有若干横向联系梁5,横向联系梁间距8m-15m,横向联系梁5竖向布置并开设有人孔12;横向联系梁5 横向两端通过节点板11和锚栓与竖向加劲肋7相连接。钢腹板3适当开孔,可提供通风与维修的功能。

49.在一些实施例中,如图8,钢腹板3为波纹钢板,增加侧向抗弯刚度。

50.在一些实施例中,如图5,钢腹板3底部设置有等间距的若干钢筋孔9,钢筋孔9内插入横向的穿孔钢筋8,穿孔钢筋8埋入桩板基础混凝土板2内。

51.在一些实施例中,桩板基础混凝土板2厚度取值范围在35cm-65cm,混凝土标号应不低于c35。由于桩板基础混凝土板2承担大部分上部结构传递的荷载,因此设计桩长穿透冻土活动层后富余5m左右即可,桩板基础桩基1主要作用抵抗水平荷载,并不允许在地震作用时弯剪承载力失效导致破坏。

52.在一些实施例中,桩板基础桩基1可以采用预制桩也可以采用挖钻孔灌注桩。桩基混凝土标号不应低于c30。桩长范围在8m-12m,桩基的数量和配筋可根据抗震设计中的反应谱法与时程分析法进行设计。

53.在一些实施例中,钢腹板3应满足钢构件的强度、稳定及疲劳要求。钢材等级应不低于q345,可考虑采用耐候钢避免反复涂装。钢腹板3若两个以上,宜等间距设置。钢腹板3高度为650mm-1100mm,腹板厚度取值范围为20mm-36mm,钢腹板3下方嵌入桩板基础混凝土板2中一定深度。钢腹板3下端可采用开孔板并孔内穿钢筋的形式与桩板基础混凝土板2进行连接。

54.在一些实施例中,钢腹板3与下部混凝土板的连接构造宜在工厂中进行预制生产,根据运输条件可将下部混凝土板沿行车方向进行分割。运输到现场后再采用湿接缝的方式拼接为整体。钢腹板3在现场推荐采用高强螺栓进行栓接拼装,也可采用焊接进行连接,应保证对接焊缝质量。

55.在一些实施例中,钢腹板3上方与翼缘板6焊接,该翼缘板6的作用是支承行车道板。翼缘板6厚度20mm-24mm,宽度480mm-500mm。翼缘板6上1m间距设置一簇焊钉群,焊钉数量9-16个,焊钉间距150mm。该群钉与行车道板上预留的安装孔对应。行车道板安装就位后浇筑混凝土,使行车道板与翼缘板6 可靠连接。

56.在一些实施例中,预制混凝土行车道板4的厚度26cm-40cm,混凝土标号不应低于c40。行车道板宜采用预制构件在现场进行拼装,可采用拼板轨道车进行行车道板拼板施工。行车道板间采用湿接缝的方式进行连接。最后在混凝土行车道板上铺设沥青混凝土铺装,并完成其它附属工程。

57.路线采用分幅设计方案可降低桩板基础规模,整体式路基设计亦可采用本次技术方案。

58.上述冻土区高速公路钢混组合结构路基的施工方法包括:

59.步骤1:预制钢腹板3、翼缘板6与竖向加劲肋7,拼装后焊接成钢构件;

60.步骤2:分块预制桩板基础混凝土板2,需将拼装后的钢构件下方准确定位到桩板基础混凝土板2上方。通过钢腹板3底部的钢筋孔9及穿孔钢筋8使钢构件与桩板基础混凝土板2有效连接。桩板基础混凝土板2在分块位置预留钢筋接头;

61.步骤3:施工桩板基础桩基1,破桩头并预留桩基钢筋绑扎接头;

62.步骤4:将钢构件与桩板基础混凝土板2组合构件运输到现场并安装到桩板基础桩基1顶部,宜先临时栓接钢腹板,再将桩板基础桩基1与桩板基础混凝土板2通过预留连接钢筋绑扎为一体,浇筑接缝后连接为整体;

63.步骤5:在预制混凝土行车道板4的凸起承托13位置预设竖向通孔,在翼缘板6顶部安装剪力钉10,将预制混凝土行车道板4运输到现场并安装到钢腹板3顶部,将剪力钉10插

入预制混凝土行车道板4的竖向通孔,浇筑连接。最后完成路面铺装、栏杆以及排水等附属设施。

64.在一种实施方式中,钢混组合结构路基在行车方向分段依次排列,结构间设置结构缝。预制混凝土行车道板4在结构缝位置安装伸缩缝装置,保证行车顺畅。钢腹板3与桩板基础混凝土板2在结构缝位置不连接。桩板基础混凝土板2的平面尺寸应与预制混凝土行车道板4设计宽度匹配。

65.钢腹板3设置有至少两道,在一些实施例中,相邻钢腹板3之间安装若干开设有人孔12的横向联系梁5,横向联系梁5横向两端通过节点板11和锚栓与竖向加劲肋7相连接。在一些实施例中,钢腹板3底部预留有横向贯通的若干钢筋孔9,钢筋孔9内插入横向的穿孔钢筋8,预制桩板基础混凝土板2时,穿孔钢筋8埋入桩板基础混凝土板2内。

66.实施例一:

67.本实施例提供一种用于多年冻土地区路基用钢混组合结构,该钢混组合结构在路线方向分段排列而成,相邻的结构间设置伸缩缝。本实施例钢混组合结构纵向分段长度100m,采用分幅设计考虑车辆通行方式。

68.如图1所示,钢混组合结构路基包括桩板基础、单幅共4个钢腹板3、预制混凝土行车道板4,桩板基础包括桩板基础桩基1与桩板基础混凝土板2。考虑钢腹板3可能出现侧向失稳,设置横向联系梁5。钢腹板3上侧焊接翼缘板6,预制混凝土行车道板4与翼缘板6采用剪力钉簇进行连接,通过在预留安装孔中后浇混凝土实现连接方式。

69.本实施例中,桩板基础桩基1设计桩长为10m,桩板基础桩基1主要作用是抵抗水平荷载。桩板基础桩基1采用钻孔灌注桩。桩板基础桩基1混凝土等级采用c30。桩板基础桩基1在垂直行车方向间距为3.5m,桩板基础桩基1直径 1.2m。桩板基础桩基1在行车方向间距为9.5m,端部桩基中心距离混凝土板2 端部2.5m。每个分段结构中总共33根桩基1。

70.本实施例中,桩板基础的桩板基础混凝土板2平面尺寸为11.2m

×

100m,桩板基础混凝土板2厚度0.45m,桩板基础混凝土板2混凝土等级采用c35。考虑桩板基础混凝土板2的在运输过程中尺寸限制,桩板基础混凝土板2在行车方向的分段长度为9m,垂直行车方向分割位置为桩基1的中心线位置。运送到现场后采用湿接缝方式进行拼接。

71.本实施例中,钢腹板3采用q345等级,考虑2%横向坡度,钢腹板3高度变化范围为800mm-1004mm,钢腹板3厚度24mm。钢腹板3伸入下方桩板基础混凝土板2中20cm,钢腹板3下端采用开孔板穿钢筋的构造方式与板基础混凝土板 2进行连接,如图5所示。

72.本实施例中,钢腹板3上设置竖向加劲肋7。钢腹板间3设置横向联系梁5,横向联系梁5间距9.5m,与桩板基础桩基1位置对应。横向联系梁5与竖向加劲肋7采用高强螺栓进行栓接。横向联系梁5上开设人孔,人孔最小尺寸为600

ꢀ×

800mm。

73.本实施例中,钢腹板3上侧焊接翼缘板6,翼缘板6宽度500mm,厚度20mm,翼缘板6上1m间距设置一簇焊钉群,焊钉数量12个,焊钉间距150mm。该群钉与行车道板4上预留的安装孔对应。预制混凝土行车道板4分块安装就位后浇筑混凝土,使预制混凝土行车道板4与翼缘板6可靠连接。

74.本实施例中,混凝土行车道板4的厚度25cm,梗腋处厚度35cm,混凝土标号采用c40。预制分段长度为2.5m,湿接缝宽度0.5m。

75.实施例二:

76.本实施例的内容除了一部分不同于实施例一外,其余内容均同实施例一,下面仅说明不同的内容。

77.本实施例中,采用整体式路基设计方案,共8个钢腹板3。桩板基础的板基础混凝土板2平面尺寸为24.5m

×

100m,板基础混凝土板2厚度0.45m。桩板基础桩基1采用预制管桩。每个分段结构中总共77根桩基1。

78.本实施例中,钢腹板3采用q355nh等级耐候钢。耐候钢可在安装前进行表面处理,使耐候钢表面形成致密锈层。

79.本实施例中,混凝土行车道板4沿行车方向分段宽度为2.5m,纵向也需要进行划分,划分宽度为8m+9m+8m。纵横向预制块间湿接缝宽度为0.5m。

80.实施例三

81.本实施例的内容除了一部分不同于实施例一外,其余内容均同实施例一,下面仅说明不同的内容。

82.本实施例中,钢腹板3采用波纹钢腹板构造,波纹钢腹板上可开孔,用于腹板间通风和维修,开孔大小应满足腹板受力的需要。波纹钢腹板上仅在桩基截面位置设置竖向加劲肋,用于与横向联系梁5连接。

83.本实施例中,横向联系梁5端部也可以与钢腹板3采用焊接进行连接,需要保证对接焊缝的质量满足结构的受力要求。

84.本实施例中,钢腹板3采用q355nh等级耐候钢。耐候钢可在安装前进行表面处理,使钢材表面形成致密锈层。

85.以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1