超长大直径钢护筒深水沉放锚固施工方法与流程

1.本发明涉及公路桥梁施工技术领域,特别是一种超长大直径钢护筒深水沉放锚固施工方法。

背景技术:

2.超长大直径的永久钢护筒在海上和内河超深水域桩基基础中被越来越广泛的应用,例如直径3.6m、长48m重达百吨的永久钢护筒,因此运输安装将成为一个难题。传统方法是采用分节运输安装,分节运输安装是通过提前进行便道施工,将钢护筒分为若干节运输至现场加工拼接,再通过大型浮吊将钢护筒起吊就位焊接。分节运输安装法通常有以下缺陷:

3.1、便道施工工期长、占地面积大,成本高,运输费用高;

4.2、现场加工安装时间长,施工效率低,经济性差;

5.3、多次吊装焊接,加工精度无法保障,施工质量明显下降;

6.4、大型起吊设备对场地要求高,存在无法进入或无法作业的情况,作业期间安全风险大,对环境污染大;

7.5、大型浮平台无法适用水位变化极大的库区,大幅度的水位变化使浮平台锚索难以调节,浮平台稳定性无法得到保障,易导致超长超重钢护筒倾覆。

技术实现要素:

8.为解决现有技术中存在的问题,本发明的目的是提供一种超长大直径钢护筒深水沉放锚固施工方法,本发明使得钢护筒整体下沉方便快捷,安全环保、高质高效,节省工期,节约成本。

9.为实现上述目的,本发明采用的技术方案是:一种超长大直径钢护筒深水沉放锚固施工方法,包括以下步骤:

10.步骤1、架设钻孔平台,在河床顶沉放钢护筒的位置,预设深入中风化岩层的锚固位,用焊接工字钢将密闭的钢护筒临时固定至所述钻孔平台;

11.步骤2、切除钢护筒顶部钢板,解除钢护筒顶部封闭,放置水泵,并接长钢护筒至设计长度,焊接工字钢下方设置多个千斤顶支撑在牛腿下分担钢护筒重力;

12.步骤3、通过水泵控制钢护筒内水量,使钢护筒处于漂浮或下沉趋势且保持竖直平衡,此时解除临时固定,钢护筒可以通过控制钢护筒内水量维持平衡,利用千斤顶进行沉放;

13.步骤4、待钢护筒下沉至指位置且距离河床一定高度,切除钢护筒底板,钢护筒重力由千斤顶承受,从护筒顶向锚固位浇筑混凝土,千斤顶下放钢护筒,钢护筒自然下沉至锚固位锚固。

14.作为本发明的进一步改进,在步骤1中,所述锚固位的深度为0.5m-1.5m。

15.作为本发明的进一步改进,在步骤3中,通过水泵控制钢护筒内水量使钢护筒维持

竖直漂浮状态具体如下:

16.假设钢护筒在水中浸水的深度为h,护筒内液面距筒底高度为h,护筒在水中的倾斜角度为θ,由θ引起的三角形的形心距底边的距离为a,护筒外壁半径为r1,内壁半径为r2,护筒总长度为l,露出水面的长度为l,护筒重量为g,水的容重γ

水

=10kn/m3;通过力学平衡推导出护筒入水深度h与护筒内液面高度h的关系式:

[0017][0018][0019]

当θ=90

°

时,钢护筒恰好竖直漂浮,由此得出钢护筒入水深度h和钢护筒内液面高度h,并通过h计算出第一次平衡的最小注水量v1,至此可以使用水泵控制钢护筒内注水量,调节千斤顶控制支撑力,使钢护筒上浮下沉得到控制且维持竖直漂浮状态。

[0020]

作为本发明的进一步改进,通过四个i25工字钢将钢护筒临时固定在钢护筒顶口高出钻孔平台1m-1.5m的位置处,工字钢下方放置四个50t级千斤顶,为钢护筒提供可调节的支撑力。

[0021]

作为本发明的进一步改进,考虑到接长钢护筒后,钢护筒自重、水位、水流速均会发生变化,因此在解除固定前假设水位变化幅度,针对历史水位的不同情况制定了以下措施维持钢护筒稳定:

[0022]

[0023][0024]

h—钢护筒侵入水中的深度;

[0025]

h—钢护筒内液面距离筒底高度;

[0026]

δf

浮

—钢护筒临时固定时水位变化(上涨或下降)带来的浮力变化量;

[0027]fn

—千斤顶支撑力;

[0028]

δg—接长钢护筒增加的重力。

[0029]

本发明的有益效果是:

[0030]

1、本发明通过预设密闭水泵和流量表实时控制钢护筒内水量,使其保持在维持竖直漂浮状态的最小水量,进而下沉就位,浇筑混凝土封底锚固,解决了无大型驳船和起重设备的山岭库区超长超重钢护筒安装难题,解决了超长超重钢护筒下沉就位过程中水位变化引起的倾斜难题,取得了良好的社会经济效益。

[0031]

2、本发明总结了现有技术的缺点,解决了山区道路通行条件差,便道修筑成本高昂、超大直径钢护筒无法运达至桥位以及在水上起重吊装的问题,解决了无大型驳船和起重设备的山岭库区超长超重钢护筒安装难题,解决了水位变化对钢护筒下沉的巨大影响,利用千斤顶与水泵即可使得钢护筒整体下沉方便快捷,安全环保、高质高效,节省工期,节约成本。

附图说明

[0032]

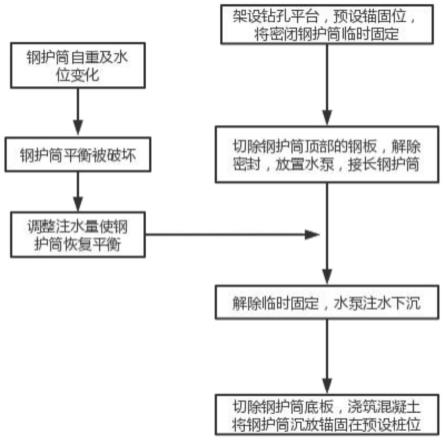

图1为本发明实施例中施工方法步骤流程图;

[0033]

图2为本发明实施例中钢护筒处于竖直状态时的示意图;

[0034]

图3为本发明实施例中钢护筒固定示意图;

[0035]

图4为本发明实施例中钢护筒锚固示意图;

[0036]

图5为本发明实施例中钻孔平台俯视图。

具体实施方式

[0037]

下面结合附图对本发明的实施例进行详细说明。

[0038]

实施例

[0039]

如图1所示,一种超长大直径钢护筒深水沉放锚固施工方法,包括以下步骤:

[0040]

第一步,架设钻孔平台,在河床顶的设计钢护筒位置,预设深入中风化岩层1m的锚固位,通过设置深入中风化岩层1m的锚固位,保障钢护筒下沉后的稳定性,钢护筒底部密闭顶部开放,使水泵可以控制钢护筒内水量,用i 25工字钢将密闭钢护筒临时固定至钻孔平台;

[0041]

第二步,切除钢护筒顶部钢板,解除钢护筒顶部封闭,放置水泵,接长钢护筒至设计长度,焊接工字钢下方设4个50t级千斤顶支撑在牛腿下分担钢护筒重力;切除顶部钢板,接长钢护筒后,通过水泵控制钢护筒内水量并使用千斤顶承受钢护筒重力,即可精确控制下沉上浮量并保持钢护筒稳定;通过四个i25工字钢将钢护筒临时固定在钢护筒顶口高出钻孔平台1-1.5m的位置处,工字钢下方放置四个50t级千斤顶,为钢护筒提供可调节的支撑力;

[0042]

第三步,考虑不同水位带来浮力的改变及涨水流速影响,对解除临时固定后稳定

钢护筒制定完备方案后,解除临时固定,通过水泵控制钢护筒内水量使钢护筒维持竖直漂浮状态,继续注水逐渐减小千斤顶支撑力直至千斤顶卸载且钢护筒竖直平衡,此时钢护筒可以通过控制钢护筒内水量自身维持平衡自然沉放;设置4个50t级千斤顶,在钢护筒自重增大、水位标高下降等时候,提供支撑力使钢护筒维持竖直漂浮状态;特别是在钢护筒切除底板过程中,钢护筒的自重由千斤顶承受的比例逐渐增大,直至完全由千斤顶承受;

[0043]

第四步,待钢护筒下沉至指定位置时,使用水泵从钢护筒内抽水,使钢护筒维持竖直漂浮状态,切除钢护筒底板,钢护筒重力由千斤顶承受,从护筒顶向锚固位浇筑混凝土,千斤顶逐步卸载并撤出,钢护筒自然下沉至锚固位锚固;在钢护筒彻底下沉前,从钢护筒顶口处对河床顶预设的锚固位浇筑混凝土封底,使钢护筒进入锚固位后的稳定性得到保障。

[0044]

如图3和图4所示,通过设置深入中风化岩层1m的锚固位,保障钢护筒下沉后的稳定性,钢护筒底部密闭顶部开放,使水泵可以控制钢护筒内水量。

[0045]

如图3所示,切除顶部钢板,接长钢护筒后,通过水泵控制钢护筒内水量并使用千斤顶承受钢护筒重力,即可精确控制下沉上浮量并保持钢护筒稳定。

[0046]

如图2和图3所示,假设护筒在水中浸水的深度为h,护筒内液面距筒底高度为h,护筒在水中的倾斜角度为θ,由θ引起的三角形的形心距底边的距离为a,护筒外壁半径为r1,内壁半径为r2,护筒总长度为l,露出水面的长度为l,护筒重量为g,水的容重γ

水

=10kn/m3;通过力学平衡推导出护筒入水深度h与护筒内液面高度h的关系式:

[0047][0048][0049]

结合本项目需要,当θ=90

°

时,钢护筒恰好竖直漂浮,由此得出钢护筒入水深度h和钢护筒内液面高度h,并通过h计算出第一次平衡的最小注水量v1,至此可以使用水泵控制钢护筒内注水量,调节千斤顶控制支撑力,使钢护筒上浮下沉得到控制且维持竖直漂浮状态。

[0050]

如图5所示,通过四个i 25工字钢将钢护筒临时固定在钢护筒顶口高出钻孔平台1-1.5m的位置处,工字钢下方放置四个50t级千斤顶,为钢护筒提供可调节的支撑力。

[0051]

如图3所示,考虑到接长钢护筒后,钢护筒自重、水位、水流速均会发生变化,因此在解除固定前假设水位变化幅度,针对历史水位的不同情况制定了以下措施维持钢护筒稳定:

[0052][0053]

h——钢护筒侵入水中的深度;

[0054]

h——钢护筒内液面距离筒底高度;

[0055]

δf

浮

——钢护筒临时固定时水位变化(上涨或下降)带来的浮力变化量;

[0056]fn

——千斤顶支撑力;

[0057]

δg——接长钢护筒增加的重力。

[0058]

如图5所示,设置4个50t级千斤顶,在钢护筒自重增大、水位标高下降等时候,提供支撑力使钢护筒维持竖直漂浮状态;特别是在钢护筒切除底板过程中,钢护筒的自重由千斤顶承受的比例逐渐增大,直至完全由千斤顶承受。

[0059]

如图4所示,在钢护筒彻底下沉前,从钢护筒顶口处对河床顶预设的锚固位浇筑混凝土封底,使钢护筒进入锚固位后的稳定性得到保障。

[0060]

以上所述实施例仅表达了本发明的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1