一种钢板桩与竖井组合的基坑支护结构及方法与流程

1.本发明属于市政基础设施技术领域,特别涉及一种钢板桩与竖井组合的基坑支护结构及方法。

背景技术:

2.某市政地下管线项目地处湿陷性黄土地区,该项目一工作井位于城市中心交通繁忙路段,场地周边工程环境十分复杂。针对此类边界条件复杂的地下工程,通常采用逆作法竖井技术进行施工,即自地面向下逐层开挖并施工竖井井壁及各层结构,直至底板封底,以减小对周边道路、建筑物的影响。

3.当工作井顶板埋深非常大,且顶板以上范围内后期规划的地下管线数量多时,若采用纯逆作法的支护形式,待工艺井主体结构施工结束后,需将顶板以上的逆作混凝土井壁进行拆除,该部分井壁在施工前期的钢筋绑扎及混凝土浇筑、施工后期的拆除将耗费大量工期、成本,经济效益较差。同时在后期拆除过程中,顶板以上的基坑侧壁将面临着无支护导致坍塌的风险。

4.传统的钢板桩支护具有施工快捷方便、耐久性好、二次利用率高的特点;但受制于桩长限制,支护深度有限,抗侧刚度相对较小,防水性能较差。逆作法施工竖井将基坑临时围护墙与永久竖井外墙合二为一,节省了围护结构所占空间,刚度大,防水性能好;缺点是钢筋绑扎等工艺繁琐耗时,对施工精度要求高,与其他围护结构相比经济性较差。

技术实现要素:

5.为了克服现有施工后期的拆除将耗费大量工期、成本,经济效益较差,同时在后期拆除过程中,竖井顶板以上的基坑及侧壁将面临着无支护导致坍塌的问题,本发明提供一种钢板桩与竖井组合的基坑支护结构及方法,本发明中在基坑上半部分采用钢板桩的支护方式,充分利用了钢板桩支护施工灵活便捷、可拆卸循环使用;钢板桩和下半部分逆作施工的竖井之间采用旋喷桩加固土体,旋喷桩在充当防水帷幕的同时,解决了下半部分竖井范围内土体开挖后,钢板桩嵌固深度不足所导致的倾覆风险。

6.本发明采用的技术方案为:一种钢板桩与竖井组合的基坑支护结构,包括旋喷桩、钢板桩、冠梁、竖井井壁、竖井底板和竖井顶板,所述的竖井底板和竖井顶板平行设在竖井井壁上,竖井顶板位于竖井底板的正上方;所述的旋喷桩设在竖井井壁外,旋喷桩的下端低于竖井底板的下表面;所述的钢板桩设在旋喷桩外,且钢板桩的下端位于旋喷桩的中下部;所述的冠梁设在竖井井壁上端,所述的竖井底板下端设有垫层。

7.所述的旋喷桩采用单管高压旋喷桩,其中,旋喷桩在竖井顶板以上的部分为旋喷桩空桩,在竖井顶板以下为旋喷桩实桩。

8.所述的旋喷桩桩径为600mm~800mm,旋喷加固的深度为地面至竖井底板以下不小于1.5m的范围。

9.所述的钢板桩的中上部设有多道水平内支撑。

10.所述的水平内支撑通过钢围檩和角钢支架固定在钢板桩上。

11.所述的钢板桩的四个角处设有角撑。

12.所述的钢板桩的下端低于竖井顶板的位置,且高于竖井底板的位置。

13.所述的垫层为厚度至少为150mm的厚素混凝土。

14.一种钢板桩与竖井组合的基坑支护方法,具体步骤为:步骤一,在打设钢板桩、基坑开挖之前通过旋喷桩对竖井周边的土体进行旋喷加固;步骤二,旋喷桩施工完毕后进行钢板桩的打设,钢板桩打设完毕后实施开挖竖井顶板以上的土体;步骤三,水平内支撑随着竖井顶板以上土体及旋喷桩空桩处土体的开挖从上到下逐道架设在钢板桩上;步骤四,施作竖井顶板下方的竖井井壁;步骤五,竖井井壁施工完成后进行竖井底板下方的垫层及竖井底板的施工,最后施工竖井顶板及竖井内部其他所需结构;步骤六,竖井顶板施工完成后,回填竖井顶板以上覆土,并进行钢板桩和水平内支撑的拆除、回收。

15.所述的步骤四中,竖井井壁的施工为自上而下分节实施,每节井壁高度1m~2m;当土方开挖至竖井顶板标高以下1m~2m深度时,即可开始施工第一节竖井井壁及其顶部的冠梁;第一节井壁施工完成后,继续向下开挖1m~2m范围内的土方,并施工第二节竖井井壁,循环以上步骤直至竖井底板标高为止。

16.本发明的有益效果是:1)基坑上半部分采用钢板桩的支护方式,充分利用了钢板桩支护施工灵活便捷、可拆卸循环使用、支护深度较浅的特点,在竖井顶板埋深较大的情况下,避免了上部墙体钢筋绑扎、支模浇筑、后期墙体凿除导致的人工和经济成本,大大降低了顶板以上基坑侧壁土体无支护的坍塌风险。

17.2)钢板桩和下半部分竖井井壁之间采用旋喷桩加固土体,旋喷桩在充当防水帷幕的同时,解决了下半部分竖井范围内土体开挖后,钢板桩嵌固深度不足所导致的倾覆风险。其中,竖井顶板以上的旋喷桩采用空桩,既节省了喷射水泥浆用量,也便于在架设钢板桩内支撑时,对竖井顶板上部土方和旋喷桩的挖除。

18.3)在上半部分基坑侧壁利用钢板桩进行有效支护的情况下,下半部分的施工竖井采用逆作法工艺,从竖井顶板标高处开始从上至下进行施工。永久竖井混凝土外墙即竖井井壁兼作基坑临时支护结构,侧向变形控制能力强,降低了基坑支护的额外工程造价,产生了良好的技术经济效果。

19.为让本发明的上述内容能更明显易懂,下文特举优选实施例,并结合附图,作详细说明如下。

附图说明

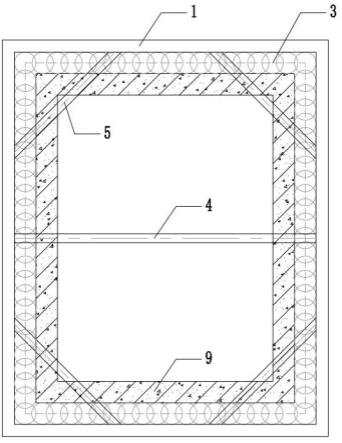

20.图1是本发明的支护结构平面示意图。

21.图2是本发明的支护结构剖面示意图。

22.图中,附图标记为:1、钢板桩;2、角钢支架;3、钢围檩;4、水平内支撑;5、角撑;6、旋喷桩空桩;7、旋喷桩实桩;8、冠梁;9、竖井井壁;10、垫层;11、竖井底板;12、竖井顶板。

具体实施方式

23.实施例1:为了克服现有施工后期的拆除将耗费大量工期、成本,经济效益较差,同时在后期拆除过程中,竖井顶板以上的基坑及侧壁将面临着无支护导致坍塌的问题,本发明提供如图1和图2所示的一种钢板桩与竖井组合的基坑支护结构及方法,本发明中在基坑上半部分采用钢板桩的支护方式,充分利用了钢板桩支护施工灵活便捷、可拆卸循环使用;钢板桩和下半部分逆作施工的竖井之间采用旋喷桩加固土体,旋喷桩在充当防水帷幕的同时,解决了下半部分竖井范围内土体开挖后,钢板桩嵌固深度不足所导致的倾覆风险。

24.一种钢板桩与竖井组合的基坑支护结构,包括旋喷桩、钢板桩1、冠梁8、竖井井壁9、竖井底板11和竖井顶板12,所述的竖井底板11和竖井顶板12平行设在竖井井壁9上,竖井顶板12位于竖井底板11的正上方;所述的旋喷桩设在竖井井壁9外,旋喷桩的下端低于竖井底板11的下表面;所述的钢板桩1设在旋喷桩外,且钢板桩1的下端位于旋喷桩的中下部;所述的冠梁8设在竖井井壁9上端,所述的竖井底板11下端设有垫层10。

25.本发明中,如图1所示,钢板桩1设于旋喷加固土体的外围,在旋喷桩施工完毕后进行钢板桩1的打设,钢板桩1优选采用ⅳ型拉森钢板桩,桩长9m~15m,根据竖井顶板12埋深进行确定。钢板桩1打设完毕后即可实施竖井顶板12以上土体的开挖。

26.本发明中,竖井顶板12以下部分采用逆作法施工,将竖井井壁9自上而下分节实施,逆作法的竖井井壁9施工完成后进行竖井底板11的施工,最后施工竖井顶板12及竖井内部其他结构。逆作法竖井施工完成后,回填竖井顶板12以上覆土,并进行钢板桩支护体系的拆除、回收。

27.本发明采用钢板桩1的支护方式,充分利用了钢板桩1支护施工灵活便捷、可拆卸循环使用、支护深度较浅的特点。在竖井顶板12埋深较大的情况下,避免了上部墙体钢筋绑扎、支模浇筑、后期墙体凿除导致的人工和经济成本,大大降低了竖井顶板12以上基坑侧壁土体无支护的坍塌风险。钢板桩1和下半部分逆作的竖井之间采用旋喷桩加固土体,旋喷桩在充当防水帷幕的同时,解决了下半部分竖井范围内土体开挖后,钢板桩1嵌固深度不足所导致的倾覆风险。

28.实施例2:基于实施例1的基础上,本实施例中,优选的,所述的旋喷桩采用单管高压旋喷桩,其中,旋喷桩在竖井顶板12以上的部分为旋喷桩空桩6,在竖井顶板12以下为旋喷桩实桩7。

29.优选的,所述的旋喷桩桩径为600mm~800mm,旋喷加固的深度为地面至竖井底板11以下不小于1.5m的范围。

30.本发明中,旋喷桩桩径根据需求进行选择确定,本发明中优选为650mm、700mm、750mm 、780mm、800mm。本发明中,旋喷桩为现有技术,本发明中将不再进行进一步的说明。

31.本发明中,在钢板桩1和下半部分逆作的竖井井壁9之间采用高压旋喷桩加固土体,旋喷桩在充当防水帷幕的同时,解决了下半部分竖井范围内土体开挖后,钢板桩1嵌固

深度不足所导致的倾覆风险。本发明中,竖井顶板12以上旋喷桩采用空桩,既节省了喷射水泥浆用量,也便于架设钢板桩1内支撑时,竖井顶板12上部土方和旋喷桩的挖除。

32.优选的,所述的钢板桩1的中上部设有多道水平内支撑4。

33.优选的,所述的水平内支撑4通过钢围檩3和角钢支架2固定在钢板桩1上。

34.本发明中,如图2所示,水平内支撑4优选为φ250

×

10钢管,根据竖井顶板12埋深的不同设置一道或多道,通过角钢支架2、钢围檩3与钢板桩1进行连接,共同形成钢板桩支护体系。水平内支撑4伴随着竖井顶板12以上土方及旋喷加固土体的开挖进行逐道架设。

35.优选的,所述的钢板桩1的四个角处设有角撑5。

36.优选的,所述的钢板桩1的下端低于竖井顶板12的位置,且高于竖井底板11的位置。

37.优选的,所述的垫层10为厚度至少为150mm的厚素混凝土。

38.本发明中,基坑上半部分采用钢板桩1的支护方式,充分利用了钢板桩1支护施工灵活便捷、可拆卸循环使用、支护深度较浅的特点,在逆作的竖井顶板12埋深较大的情况下,避免了上部墙体钢筋绑扎、支模浇筑、后期墙体凿除导致的人工和经济成本,大大降低了顶板以上基坑侧壁土体无支护的坍塌风险。

39.本发明中,的旋喷桩采用单管高压旋喷桩,桩径为600mm,长度为13.15m,其中竖井顶板12以上的部分为旋喷桩空桩6,竖井顶板12以下为旋喷桩实桩7。

40.本发明中,钢板桩1采用ⅳ型拉森钢板桩,桩长优选为9m。水平内支撑4优选设置两道,距离地面分别为0.5m、3.5m,同时在基坑的四个角部各设置一道角撑5,角撑5优选采用φ250

×

10钢管撑。水平内支撑4通过角钢支架2和钢围檩3与钢板桩1进行连接,角钢支架2采用l63

×

5,其尺寸单位为mm,钢围檩3采用hw300x300x10x15,其尺寸单位为mm。

41.本发明中,通过逆作法施工的竖井下部结构即竖井顶板12、竖井底板11和竖井井壁9结构均采用单层c30钢筋混凝土结构,其净空尺寸为8m*6m*4.5m。竖井顶板12厚优选为400mm,上部覆土深6m。竖井井壁9厚优选为600mm,竖井底板11厚优选为600mm,竖井底板11下方优选为150mm厚的素混凝土垫层10。竖井井壁9顶部设置500mm*800mm钢筋混凝土冠梁8。

42.实施例3:基于实施例1或2的基础上,本实施例中提供一种钢板桩与竖井组合的基坑支护方法,具体步骤为:步骤一,在打设钢板桩1、基坑开挖之前通过旋喷桩对竖井周边的土体进行旋喷加固;步骤二,旋喷桩施工完毕后进行钢板桩1的打设,钢板桩1打设完毕后实施开挖竖井顶板12以上的土体;步骤三,水平内支撑4随着竖井顶板12以上土体及旋喷桩空桩6处土体的开挖从上到下逐道架设在钢板桩1上;步骤四,施作竖井顶板12下方的竖井井壁9;步骤五,竖井井壁9施工完成后进行竖井底板11下方的垫层10及竖井底板11的施工,最后施工竖井顶板12及竖井内部其他所需结构;

步骤六,竖井顶板12施工完成后,回填竖井顶板12以上覆土,并进行钢板桩1和水平内支撑4的拆除、回收。

43.所述的步骤四中,竖井井壁9的施工为自上而下分节实施,每节井壁高度1m~2m;当土方开挖至竖井顶板12标高以下1m~2m深度时,即可开始施工第一节竖井井壁9及其顶部的冠梁8;第一节井壁施工完成后,继续向下开挖1m~2m范围内的土方,并施工第二节竖井井壁9,循环以上步骤直至竖井底板11标高为止。

44.本发明中在上半部分基坑侧壁利用钢板桩1进行有效支护的情况下,下半部分的施工竖井采用逆作法工艺,从竖井顶板12标高处开始从上至下进行施工。永久竖井混凝土外墙即竖井井壁9兼作基坑临时支护结构,侧向变形控制能力强,降低了基坑支护的额外工程造价,产生了良好的技术经济效果。

45.本发明中,钢板桩支护体系包括钢板桩1、角钢支架2、钢围檩3和水平内支撑4。逆作法施工的竖井井壁9及竖井底板11和竖井顶板12为主体结构兼作基坑支护结构。

46.本发明将钢板桩支护体系与混凝土竖井支护结构组合使用,混凝土竖井支护结构包括冠梁8、竖井井壁9、竖井底板11和竖井顶板12;在提供可靠的基坑支护的同时,充分发挥了钢板桩支护施工及拆除快速的优势,同时也破除了传统逆作法竖井的局限性,避免了竖井顶板12以上竖井井壁9拆除带来的额外时间成本、经济成本。可在市政项目工期紧迫、基坑周边环境复杂、限制条件多的情况下,快速便捷地进行实施,取得了良好的社会和经济效益,在城市地下管线工程等市政工程领域有着良好的应用前景。

47.以上举例仅仅是对本发明的举例说明,并不构成对本发明的保护范围的限制,凡是与本发明相同或相似的设计均属于本发明的保护范围之内。本发明中未详细描述的装置结构及其方法步骤均为现有技术,本发明中将不再进行进一步的说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1