一种混凝土加热路面的制作方法

本发明涉及混凝土道路,具体是一种混凝土加热路面。

背景技术:

1、现有技术路面清雪一般采用人工撒盐、散布融雪剂或者被动清雪,如热能除雪、流体管道加热等,以上技术都存在一定缺陷:采用物理除雪效果差且不能够清除彻底,化学除雪会对环境和道路产生严重危害,而采用电热法融雪化冰技术,现有采用的镍铬发热电缆及碳纤维具有发热线容易断线及耗电量大等缺点,且需要在既有行驶道路面进行开槽置线,即需要在现场进行二次施工,不仅工期长,而且会破坏道路完整性,对路面造成二次破坏,降低路面使用性能。

2、近年来,装配式建筑作为不断兴起的建筑形式,其一体化建筑设计和施工的特点越来越受建筑行业的欢迎,在实际工程中不仅能够有效节能,由于其装配式建筑采用的一体化建筑设计和施工,使得预制构件在工厂内可直接加工组成,避免在现场进行二次施工,直接在现场组装,同时还可以加快施工进度,缩短工期。

技术实现思路

1、针对现有技术存在的上述不足,本发的目的在于提供一种混凝土加热路面,在施工阶段可将预制混凝土模块铺设于表面平整、压实度符合规范且基层表面上,通过芳纶发热纤维电缆快速发热,热量传导到混凝土中,通过热辐射和热传导的形式向预制混凝土模块表面迅速释放,从而达到理想的融雪化冰效果,且避免二次开槽,缩短工期,将混凝土预制件铺设在现场实时融雪除雪,保障过往车辆的安全。

2、为了解决上述技术问题,本发明采用如下技术方案:

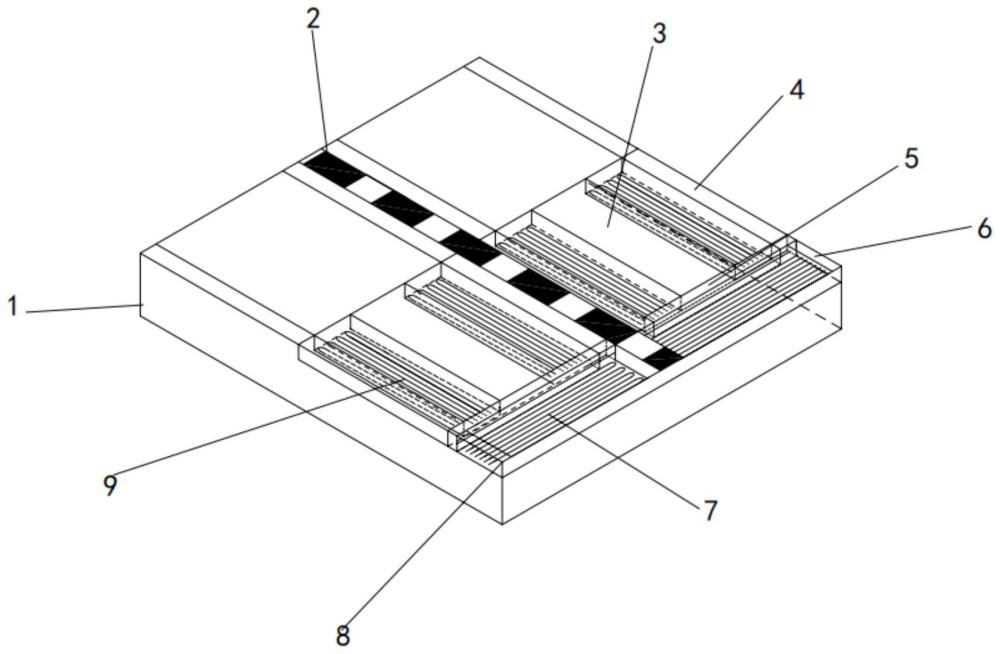

3、一种混凝土加热路面,包括预制混凝土路面模块以及控制模块,预制混凝土路面模块用于铺设在基础路面上,所述预制混凝土路面模块包相互拼合的非常规预制混凝土模块和常规预制混凝土模块,所述非常规预制混凝土模块和常规预制混凝土模块内均设有加热模块,所述发热模块包括芳纶发热纤维电缆,芳纶发热纤维电缆预先与钢筋绑扎后浇筑混凝土即形成所述预制混凝土模块;所述控制模块与芳纶发热纤维电缆连接,用于根据监测的地面温湿度控制芳纶发热纤维电缆的工作状态。

4、进一步的,所述非常规预制混凝土模块的尺寸为3.5m×1m×0.3m,所述常规预制混凝土模块的尺寸为3.5m×3.5m×0.3m。

5、进一步的,所述常规预制混凝土模块内腔设有轮迹带电源线凹槽、常规预制混凝土模块芳纶发热纤维电缆,轮迹带电源线凹槽用于布设常规预制件电源线,所述常规预制混凝土模块中的常规预制混凝土模块芳纶发热纤维电缆与轮迹带电源线凹槽中铺设的常规预制件电源线连接,常规预制件电源线从轮迹带电源线凹槽引出至控制柜与所述控制模块连接。

6、进一步的,所述非常规预制混凝土模块内腔中设有非常规预制混凝土电源线凹槽、非常规预制混凝土模块芳纶发热纤维电缆,非常规预制混凝土模块芳纶发热纤维电缆与铺设于非常规预制混凝土电源线凹槽中的电源线连接,电源线由非常规预制混凝土电源线凹槽引出后至控制柜与所述控制模块连接。

7、进一步的,所述非常规预制混凝土模块和常规预制混凝土模块包括30cm厚混凝土钢筋土层,混凝土钢筋土层中铺设钢筋网片及与钢筋网片绑扎的芳纶发热纤维电缆。

8、进一步的,所述芳纶发热纤维电缆按4u形定制,单个4u型加热模块由2根14m芳纶发热纤维电缆组成,尺寸为3.5m×0.8m,芳纶发热纤维电缆布设间距为100mm,且埋设位置距预制路面表面50mm。

9、进一步的,常规预制混凝土模块中的加热模块铺设位置为对应车道轮迹带范围,发热段位于车道轮迹带下方,沿行驶方向铺设;非常规预制混凝土模块中的加热模块铺设整个预制混凝土路面模块,非常规预制混凝土模块的短边与行驶方向同方向。

10、一种如上所述的混凝土加热路面的施工方法,包括如下步骤:

11、(1)预制混凝土路面模块由芳纶发热纤维电缆与钢筋网片绑扎完毕并在工厂内进行混凝土浇筑养护,形成非常规预制混凝土模块和常规预制混凝土模块;

12、(2)实际工程铺设根据道路长度合理选择配套预制混凝土模块的数量;

13、(3)预制混凝土路面模块铺装完毕之后,将各预制混凝土路面模块的控制模块统一由控制柜进行控制管理;

14、(4)按照正常结冰降雪数据设置融雪基础参数,控制柜基础参数调控完毕之后,启动控制柜进行融雪化冰工作。

15、进一步的,步骤(1)具体包括:

16、①材料准备:块体采用强度等级为为c40的混凝土,上下层钢筋均采用ф12,钢筋绑扎间距保持在10*10cm,钢筋保护层厚度为10cm;接缝填缝材料使用环氧树脂灌缝胶;

17、②施工工艺:按照3.5m×3.5m或3.5m×1m尺寸进行测量放线,木模板厚度宜为40mm-60mm,安装模板完成后,芳纶发热纤维电缆按4u形分布与钢筋模板绑扎,钢模板宜采用槽钢或型钢制作,安装方法与木模板支立方法相同;

18、③搅拌机按照浇灌顺序加入搅拌物,其混凝土拌合物应为干硬性混凝土;

19、④在铺筑混凝土前,对准备工序进行系统检查,常规铺筑应高出模板15mm-25mm;

20、⑤常温下在混凝土浇筑12小时之内,覆盖覆盖物及浇水,浇水养护时间不少于7昼夜;

21、⑥混凝土预制件安装:预制件在现场铺设之前进行现场测量放样,当公路上固定钢筋挂线完毕后,确保现场路面平整度增加,地基同时稳定,保持路面铺设稳固,然后利用混凝土或砂浆进行调平,预制件的安装顺序由下向上依次铺设,铺设完毕后需用水泥砂浆勾缝,勾缝完毕后清理多余溢出的砂浆,保持预制混凝土的表面清洁。

22、进一步的,所述覆盖物采用麻袋片、锯末或塑料薄膜。

23、与现有技术相比,本发明的有益效果在于:

24、(1)该混凝土预制件造价成本低、因在工厂内进标准化生产使得预制件均匀稳定可在实际铺装过程中有效提高道路平整度,承载力高、提高车辆行车效率,施工更加快速,且该路面直接铺设较现场浇筑相比更具有环保性,结构更加经久耐用,寿命长。

25、(2)对比传统在完整道路上对路面重新开槽铺线,破坏路面基础,影响公共交通出行,造成道路封闭时间及交通管制时间延长,当前内置芳纶发热纤维电缆的预制混凝土路面模块可以在工厂直接按照设计尺寸进行制作,在现场直接铺装,不会对道路进行二次破坏,不影响外观且工期大大缩短,实现道路交通恢复迅速。

26、(3)钢筋网片与芳纶发热纤维电缆绑扎好之后的预制混凝土路面,不仅能够增大地基承载力,延长路基使用寿命,还能提高冬季的路面抗滑性能,减少路基的不均匀沉降、垫层厚度,减轻板面的裂纹的产生和扩张,同时可以降低后期维修费用。

27、(4)本发明对于融雪化冰环境反映灵敏,可及时根据环境温湿度进行反馈,一旦发生变化,开启或者关闭芳纶发热纤维电缆工作,融雪化冰效率大大提高,且融雪的全过程不会影响车辆正常通行。

技术特征:

1.一种混凝土加热路面,其特征在于:包括预制混凝土路面模块以及控制模块,预制混凝土路面模块用于铺设在基础路面上,所述预制混凝土路面模块包相互拼合的非常规预制混凝土模块和常规预制混凝土模块,所述非常规预制混凝土模块和常规预制混凝土模块内均设有加热模块,所述发热模块包括芳纶发热纤维电缆,芳纶发热纤维电缆预先与钢筋绑扎后浇筑混凝土即形成所述预制混凝土模块;所述控制模块与芳纶发热纤维电缆连接,用于根据监测的地面温湿度控制芳纶发热纤维电缆的工作状态。

2.如权利要求1所述的混凝土加热路面,其特征在于:所述非常规预制混凝土模块的尺寸为3.5m×1m×0.3m,所述常规预制混凝土模块的尺寸为3.5m×3.5m×0.3m。

3.如权利要求1所述的混凝土加热路面,其特征在于:所述常规预制混凝土模块内腔设有轮迹带电源线凹槽、常规预制混凝土模块芳纶发热纤维电缆,轮迹带电源线凹槽用于布设常规预制件电源线,所述常规预制混凝土模块中的常规预制混凝土模块芳纶发热纤维电缆与轮迹带电源线凹槽中铺设的常规预制件电源线连接,常规预制件电源线从轮迹带电源线凹槽引出至控制柜与所述控制模块连接。

4.如权利要求1所述的混凝土加热路面,其特征在于:所述非常规预制混凝土模块内腔中设有非常规预制混凝土电源线凹槽、非常规预制混凝土模块芳纶发热纤维电缆,非常规预制混凝土模块芳纶发热纤维电缆与铺设于非常规预制混凝土电源线凹槽中的电源线连接,电源线由非常规预制混凝土电源线凹槽引出后至控制柜与所述控制模块连接。

5.如权利要求1所述的混凝土加热路面,其特征在于:所述非常规预制混凝土模块和常规预制混凝土模块包括30cm厚混凝土钢筋土层,混凝土钢筋土层中铺设钢筋网片及与钢筋网片绑扎的芳纶发热纤维电缆。

6.如权利要求5所述的混凝土加热路面,其特征在于:所述芳纶发热纤维电缆按4u形定制,单个4u型加热模块由2根14m芳纶发热纤维电缆组成,尺寸为3.5m×0.8m,芳纶发热纤维电缆布设间距为100mm,且埋设位置距预制路面表面50mm。

7.如权利要求1所述的混凝土加热路面,其特征在于:常规预制混凝土模块中的加热模块铺设位置为对应车道轮迹带范围,发热段位于车道轮迹带下方,沿行驶方向铺设;非常规预制混凝土模块中的加热模块铺设整个预制混凝土路面模块,非常规预制混凝土模块的短边与行驶方向同方向。

8.一种如权利要求1-7中任一项所述的混凝土加热路面的施工方法,其特征在于,包括如下步骤:

9.如权利要求8所述的混凝土加热路面的施工方法,其特征在于,步骤(1)具体包括:

10.如权利要求9所述的混凝土加热路面的施工方法,其特征在于,所述覆盖物采用麻袋片、锯末或塑料薄膜。

技术总结

本发明提供一种混凝土加热路面,包括预制混凝土路面模块以及控制模块,预制混凝土路面模块用于铺设在基础路面上,所述预制混凝土路面模块包相互拼合的非常规预制混凝土模块和常规预制混凝土模块,所述非常规预制混凝土模块和常规预制混凝土模块内均设有加热模块,所述发热模块包括芳纶发热纤维电缆,芳纶发热纤维电缆预先与钢筋绑扎后浇筑混凝土即形成所述预制混凝土模块;所述控制模块与芳纶发热纤维电缆连接,用于根据监测的地面温湿度控制芳纶发热纤维电缆的工作状态。本发明可达到理想的融雪化冰效果,且避免二次开槽,缩短工期,将混凝土预制件铺设在现场实时融雪除雪,保障过往车辆的安全。

技术研发人员:陈智,张广浩,肖衡林,马强,罗振源,裴尧尧,李丽华,刘永莉,田钰涵,徐浩

受保护的技术使用者:湖北星盛电气装备研究院有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!