高强组合梁的制作方法

本发明涉及桥梁工程,特别涉及一种高强组合梁。

背景技术:

1、随着城市桥梁建设的快速发展,以轻量化、低排放、绿色建造为目标的桥梁结构型式更符合当下桥梁发展的趋势。

2、钢—混凝土组合梁是由混凝土板与钢梁构成的组合结构,能够充分利用钢梁抗拉与混凝土抗压的优异性能,具有自重轻、承载力高、刚度大、施工速度快等诸多优点,在桥梁结构中得到了较为广泛的应用。传统组合结构整体吊装重量大,混凝土桥面板与钢梁需现场拼装而降低了施工速度,因此,开发工厂整体预制、现场轻量化吊装、全过程低碳绿色建造的高强组合梁桥尤为必要。

3、高强钢及超高性能混凝土是两种高强、低碳新材料。开发两者相结合的新型高强预制组合梁,多片高强组合梁横向连接形成一定去桥面宽度的高强组合梁桥,具有结构自重小,适合于工业化整体预制、快速施工、低碳节能等优点,并能实现智能设计与智慧建造。

4、但目前,钢-混凝土组合梁通常选用焊钉、开孔板、型钢等传统组合梁剪力键,整体结构形式也多为简单地将各片高强主梁通过剪力键与高强混凝土顶板相连接。该结构形式带来的问题是:焊钉剪力键强度有限,对采用超高强材料的高强组合梁,焊钉往往成为控制承载能力的关键部位,影响高强材料性能的发挥,例如:在组合梁的其他部分还完好的情况下,焊钉由于处在关键受力部位,从钢梁顶端脱落;而开孔板、型钢等剪力键刚度较大,容易引起连接部位混凝土的局部损伤。而且,传统组合梁剪力键还需要在钢主梁的顶端设置上翼缘或顶板以供连接,增加了材料的消耗量。同时,各片高强主梁常存在剪力分布不均的问题,造成横向畸变,也影响了高强材料性能的发挥。

技术实现思路

1、本发明要解决的技术问题是为了克服现有技术中传统组合梁剪力键强度受限或刚度较大、且需要在钢梁的顶端设置上翼缘或顶板以供连接,且各片高强主梁常存在剪力分布不均的问题的缺陷,提供一种高强组合梁。

2、本发明是通过下述技术方案来解决上述技术问题:

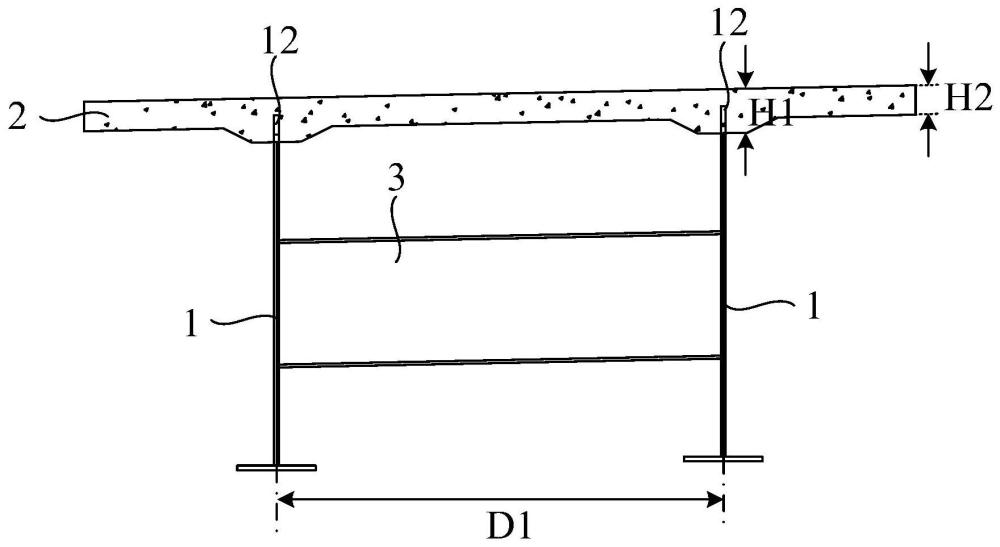

3、一种高强组合梁,其包括两片高强主梁,所述高强主梁材料采用q460及以上钢材,该高强主梁包括梁本体与剪力键,所述剪力键由所述梁本体的高强钢腹板的一端直接切割成型,所述剪力键的远离所述梁本体的一端的截面积大于靠近所述梁本体的一端的截面积;

4、所述高强组合梁还包括横梁,所述横梁连接两片所述高强主梁。

5、本技术方案提供一种高强组合梁,其包括两片高强主梁,高强主梁材料采用q460及以上钢材,该高强主梁包括梁本体与剪力键,剪力键由梁本体的高强钢腹板的一端直接切割成型,该高强主梁不必在梁本体的顶端设置上翼缘或顶板以供连接剪力键,减少了材料的消耗量。本技术方案中的剪力键的强度较焊钉剪力键更强,且因与高强钢腹板一体成型,可以通过调整梁本体的选材来调整剪力键的强度;通过改变切割出的剪力键形状,可以方便地调整剪力键的刚度,避免引起连接部位的混凝土的损伤。剪力键的远离梁本体的一端的截面积大于靠近梁本体的一端的截面积,在高强组合梁中,混凝土能够嵌入剪力键侧且被剪力键的远离梁本体的一端卡住,形成混凝土销栓,使得连接部位的强度满足高强组合梁的使用需求。高强组合梁还包括横梁,横梁连接两个高强主梁,当高强组合梁受力时,横梁能够拉紧两高强主梁,因剪力键由梁本体的高强钢腹板的一端直接切割成型,因此梁本体与剪力键之间能承受较大剪力;当横梁拉紧两个高强主梁时,可以减小高强组合梁的横向畸变并提高梁体的抗侧倾稳定。

6、优选地,所述剪力键呈垛口状排列,所述剪力键的间距为d。

7、在本技术方案中,通过设置剪力键呈垛口状排列,可以使得混凝土能够均匀地嵌入剪力键之间,且该处的混凝土能够被两个剪力键的远离梁本体的一端卡住,提高连接部位的强度。剪力键的间距为d,通过调整d的数值可以改变剪力键的抗剪刚度。

8、优选地,所述剪力键的间距d的范围为150mm-500mm。

9、在本技术方案中,通过设置剪力键的间距d的范围为150mm-500mm,可以使得剪力键的抗剪刚度合理。

10、优选地,所述剪力键的高度的范围为60mm-200mm。

11、在本技术方案中,通过设置剪力键的高度的范围为60mm-200mm,可在提高剪力键的抗拔强度的同时,避免剪力键过分深入高强混凝土顶板,破坏高强混凝土顶板的强度。

12、优选地,所述剪力键的宽度为0.568d,所述剪力键的高度为0.400d。

13、优选地,所述剪力键的外轮廓为回旋曲线轮廓,所述回旋曲线轮廓包括头尾相连的第一回旋曲线、第二回旋曲线、连接线、第三回旋曲线、第四回旋曲线,所述第二回旋曲线、连接线、第三回旋曲线共同组成所述剪力键的远离所述梁本体的一端,所述第一回旋曲线的方向和所述第四回旋曲线的方向朝向所述梁本体,所述第二回旋曲线的方向和所述第三回旋曲线的方向远离所述梁本体。

14、在本技术方案中,通过设置剪力键的外轮廓为回旋曲线轮廓,头尾相连的第一回旋曲线、第二回旋曲线、连接线、第三回旋曲线、第四回旋曲线共同构成钺状的剪力键外轮廓。第二回旋曲线、连接线、第三回旋曲线共同组成剪力键的远离梁本体的一端,第二回旋曲线的方向和第三回旋曲线的方向远离梁本体,可以使得剪力键远离所述梁本体的一端形成钩状部分,与所述混凝土的结合更加紧密。第一回旋曲线的方向和第三回旋曲线的方向朝向梁本体,可以使得混凝土的嵌入相邻剪力键之间的部分的中部的横截面面积大于混凝土的嵌入相邻钩状部分处的横截面面积,进一步提高所述剪力键的抗拔刚度。

15、优选地,所述高强主梁具有第一中心线和第二中心线,所述第一中心线为两个所述剪力键之间的中心线,所述第二中心线为所述剪力键的中心线,所述第一中心线和所述高强钢腹板的交点为第一基准点,所述第二中心线与所述高强钢腹板的交点为第二基准点,所述第一回旋曲线、所述第二回旋曲线均为圆弧曲线。

16、剪力键的各参数通过数值仿真分析进行优化,目标使高强混凝土顶板、剪力键、高强主梁的协同强度最优,破坏模式为高强混凝土顶板达到抗压屈服强度,高强主梁达到抗拉屈服强度,剪力键的连接不失效。

17、所述第一回旋曲线的圆心与所述第一基准点的垂直于所述第一中心线的距离为0.119d-0.216d,沿所述第一中心线方向的距离为0.121d-0.279d,所述第一回旋曲线的半径为0.112d-0.279d;

18、所述第二回旋曲线的圆心与所述第二基准点的垂直于所述第二中心线的距离为0.119d-0.139d,沿所述第二中心线方向的距离为0.121d-0.188d,所述第二回旋曲线的半径为0.209d-0.279d;

19、所述第三回旋曲线和所述第二回旋曲线相对于所述第二中心线轴对称,所述第四回旋曲线和所述第一回旋曲线相对于所述第二中心线轴对称。在本技术方案中,通过设置以上系列参数取值范围,能够使混凝土与剪力键之间的刚度相匹配,更好发挥剪力键的抗剪刚度、抗拔刚度和混凝土的抗劈裂强度,充分发挥两者结合的协同受力性能。

20、优选地,所述高强主梁平行设置,所述高强主梁的间距为1500-2500mm。

21、在本技术方案中,通过将高强主梁平行设置,高强主梁的间距为1500-2500mm,可以提高高强主梁的安装稳定性并控制起吊重量。

22、优选地,所述高强组合梁还包括高强混凝土顶板,所述高强混凝土顶板在与所述剪力键连接处的厚度大于所述高强混凝土顶板的其他位置的厚度。

23、在本技术方案中,通过设置高强组合梁还包括高强混凝土顶板,高强混凝土顶板在与剪力键连接处的厚度大于高强混凝土顶板的其他位置的厚度,可以进一步提高钢、混凝土连接处的抗剪能力。

24、本发明的积极进步效果在于:

25、本技术方案提供一种高强组合梁,其包括两片高强主梁,高强主梁材料采用q460及以上钢材,包括梁本体与剪力键,剪力键由梁本体的高强钢腹板的一端直接切割成型,该高强主梁不必在梁本体的顶端设置上翼缘或顶板以供连接剪力键,减少了材料的消耗量。本技术方案中的剪力键的强度较焊钉剪力键更强,且因与高强钢腹板一体成型,可以通过调整梁本体的选材来调整剪力键的强度;通过改变切割出的剪力键形状,可以方便地调整剪力键的刚度,避免引起连接部位的混凝土的损伤。剪力键的远离梁本体的一端的截面积大于靠近梁本体的一端的截面积,在高强组合梁中,混凝土能够嵌入剪力键侧且被剪力键的远离梁本体的一端卡住,形成混凝土销栓,使得连接部位的强度满足高强组合梁的使用需求。高强组合梁还包括横梁,横梁连接两个高强主梁,当高强组合梁受力时,横梁能够拉紧两高强主梁,因剪力键由梁本体的高强钢腹板的一端直接切割成型,因此梁本体与剪力键之间能承受较大剪力;当横梁拉紧两高强主梁时,可以防止高强组合梁横向畸变,垛口式剪力键与高强钢主梁的连接部位能够更好地适应超高性能混凝土和高强钢的高强特性,匹配刚度和强度,使两种材料充分发挥性能,避免因剪力键破坏而无法充分发挥超高性能混凝土和高强钢的优势。

- 还没有人留言评论。精彩留言会获得点赞!