一种免维护耐蚀支座及加工工艺的制作方法

1.本发明涉及桥梁支座技术领域,特别是涉及一种免维护耐蚀支座及加工工艺。

背景技术:

2.钢支座使用现状:目前使用量大的是盆式支座、球型支座、弧面支座等,该类支座所使用的材料大多均为普通铸钢件,其不具有耐腐蚀性能。

3.其缺点如下:

4.为了增加支座耐腐蚀性能,提高其使用寿命,支座部件在生产过程中需进行防腐涂装;生产过程的防腐涂装,涂装前,需先进行表面处理,再进行防腐涂装,增加了人工成本、材料成本,降低了生产效率,产生了污染物排放,给环境造成了一定的影响。

5.为了提高支座使用寿命,保证列车运行的安全,防止因支座锈蚀造成支座质量问题,影响桥梁安全,必须对支座进行维护保养,即防腐涂刷;支座使用过程中的防腐涂刷,需要其不断爬上爬下,还可以通过工程车悬挂在梁外侧,下到墩台上施工,在防腐涂刷过程中有列车运行,增加了检维修人员的安全风险;此外,维修涂刷,增加了人员成本、材料成本,开支费用大。

技术实现要素:

6.本发明的目的是提供一种免维护耐蚀支座及加工工艺,以解决上述现有技术存在的问题,支座的使用寿命长,降低了人工成本、材料成本,提高了生产效率,避免给环境造成影响。

7.为实现上述目的,本发明提供了如下方案:

8.本发明提供了一种免维护耐蚀支座,包括自上而下设置的上支座板、中衬板和下支座板,所述上支座板包括上支座板本体和设置在所述上支座板本体外侧的第一耐蚀材料层,所述中衬板包括中衬板本体和设置在所述中衬板本体外侧的第二耐蚀材料层,所述下支座板包括下支座板本体和设置在所述下支座板本体外侧的第三耐蚀材料层,所述上支座板和所述中衬板滑动连接,所述中衬板和所述下支座板转动连接,所述上支座板、所述中衬板和所述下支座板采用铸造工艺或者锻造工艺进行加工。

9.优选地,所述上支座板与所述中衬板之间设置有第一滑板,所述中衬板与所述下支座板之间设置有第二滑板。

10.优选地,所述第一滑板设置在所述中衬板的上端面,所述第一滑板与所述上支座板的下端面滑动连接;所述第二滑板设置在所述下支座板的上端面,所述第二滑板与所述中衬板的下端面转动连接。

11.优选地,所述上支座板本体、所述中衬板本体和所述下支座板本体均采用钢材料制成。

12.优选地,所述第一耐蚀材料层、所述第二耐蚀材料层和所述第三耐蚀材料层的厚度均为4-5mm。

13.本发明还提供了一种所述的免维护耐蚀支座的加工工艺,采用铸造工艺进行加工,包括以下步骤:

14.步骤一,制模:按设计要求分别制造上支座板本体的模型、中衬板本体的模型、下支座板本体的模型、上支座板的模型、中衬板的模型和下支座板的模型,上支座板的模型、中衬板的模型和下支座板的模型分别预留出第一耐蚀材料层、第二耐蚀材料层和第三耐蚀材料层的厚度;

15.步骤二,烘培:上支座板本体的模型、中衬板本体的模型、下支座板本体的模型、上支座板的模型、中衬板的模型和下支座板的模型进行烘焙;

16.步骤三,浇注:将熔融的金属熔液分别注入上支座板本体的模型型腔、中衬板本体的模型型腔和下支座板本体的模型型腔内,得到预先设计的上支座板本体的铸钢件初型、中衬板本体的铸钢件初型和下支座板本体的铸钢件初型;

17.步骤四,冷却及清理:将上支座板本体的铸钢件初型、中衬板本体的铸钢件初型和下支座板本体的铸钢件初型冷却到室温或规定温度,分别对上支座板本体的铸钢件初型、中衬板本体的铸钢件初型和下支座板本体的铸钢件初型的表面进行清理;

18.步骤五,二次造型:将上支座板本体的铸钢件初型放入上支座板的模型、中衬板本体的铸钢件初型放入中衬板的模型、下支座板本体的铸钢件初型放入下支座板的模型中,上支座板本体的铸钢件初型与上支座板的模型型腔之间、中衬板本体的铸钢件初型与中衬板的模型型腔之间以及下支座板本体的铸钢件初型与下支座板的模型型腔之间均匀填充消失材料;

19.步骤六,二次浇注:将熔融的耐蚀金属熔液分别注入经过二次造型的上支座板的模型型腔、中衬板的模型型腔和下支座板的模型型腔内,消失材料消失,被耐蚀金属熔液所替代,从而得到外表面具有第一耐蚀材料层的上支座板铸钢件、外表面具有第二耐蚀材料层的中衬板铸钢件和外表面具有第三耐蚀材料层的下支座板铸钢件;

20.步骤七,二次冷却、二次清理:将外表面具有第一耐蚀材料层的上支座板铸钢件、外表面具有第二耐蚀材料层的中衬板铸钢件和外表面具有第三耐蚀材料层的下支座板铸钢件冷却到室温或规定温度,分别对外表面具有第一耐蚀材料层的上支座板铸钢件、外表面具有第二耐蚀材料层的中衬板铸钢件和外表面具有第三耐蚀材料层的下支座板铸钢件的表面进行清理;

21.步骤八,热处理:对清理后的外表面具有第一耐蚀材料层的上支座板铸钢件、外表面具有第二耐蚀材料层的中衬板铸钢件和外表面具有第三耐蚀材料层的下支座板铸钢件进行热处理;

22.步骤九,成型:获得所需的上支座板铸钢件、中衬板铸钢件和下支座板铸钢件;

23.步骤十,根据成型的上支座板铸钢件、中衬板铸钢件和下支座板铸钢件,按要求进行机械加工或其他处理,获取免维护耐蚀支座所需的半成品,进行免维护耐蚀支座的装配。

24.优选地,所述消失材料为聚苯乙烯。

25.优选地,在所述步骤五与所述步骤六之间,对填充完消失材料的上支座板本体的型腔、中衬板本体的型腔以及下支座板本体的型腔进行烘焙。

26.本发明还提供了一种所述的免维护耐蚀支座的加工工艺,采用锻造工艺进行加工,包括以下步骤:

27.步骤一,加热:将钢坯或耐蚀材料坯料分别加热到相应的规定温度;

28.步骤二,锻压成型:利用锻压机和模具把加热后的钢坯锻压成具有规定的初始形状的上支座板本体钢坯、中衬板本体钢坯和下支座板本体钢坯,把加热后的耐蚀材料坯料锻压成具有所需的工件形状的第一耐蚀材料层锻件、第二耐蚀材料层锻件和第三耐蚀材料层锻件;

29.步骤三,分别加热上支座板本体钢坯、中衬板本体钢坯、下支座板本体钢坯、第一耐蚀材料层锻件、第二耐蚀材料层锻件和第三耐蚀材料层锻件至相应的规定温度,将上支座板本体钢坯放入第一耐蚀材料层锻件的内腔中、中衬板本体钢坯放入第二耐蚀材料层锻件的内腔中、下支座板本体钢坯放入第三耐蚀材料层锻件的内腔中,利用锻压机和模具分别锻压成最终所需的上支座板锻件、中衬板锻件和下支座板锻件;

30.步骤四,根据成型的上支座板锻件、中衬板锻件和下支座板锻件,按要求进行机械加工或其他处理,获取免维护耐蚀支座所需的半成品,以便进行免维护耐蚀支座的装配。

31.优选地,所述步骤三和所述步骤四之间,对上支座板锻件、中衬板锻件和下支座板锻件进行热处理。

32.本发明相对于现有技术取得了以下技术效果:

33.本发明中第一耐蚀材料层、第二耐蚀材料层和第三耐蚀材料层分别是在上支座板、中衬板和下支座板制造过程中形成的,使用寿命长,与现有技术中的防腐涂装相比,在支座生产过程中减少了涂装工序、滑动副用的不锈钢板或其他材料,及后期使用过程中免维护,降低了人工成本、材料成本,提高了生产效率,避免给环境造成影响。

附图说明

34.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

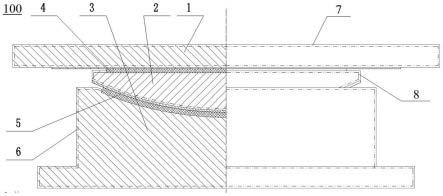

35.图1为本发明的免维护耐蚀支座示意图;

36.其中:100-免维护耐蚀支座,1-上支座板本体,2-中衬板本体,3-下支座板本体,4-第一滑板,5-第二滑板,6-第三耐蚀材料层,7-第一耐蚀材料层,8-第二耐蚀材料层。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.本发明的目的是提供一种免维护耐蚀支座及加工工艺,以解决上述现有技术存在的问题,支座的使用寿命长,降低了人工成本、材料成本,提高了生产效率,避免给环境造成影响。

39.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

40.实施例一

41.如图1所示:本实施例提供了一种免维护耐蚀支座100,其上用于承接桥梁,免维护耐蚀支座100不限于球型支座,各种钢支座均适用,免维护耐蚀支座100包括自上而下设置的上支座板、中衬板和下支座板,上支座板包括上支座板本体1和设置在上支座板本体1外侧的第一耐蚀材料层7,中衬板包括中衬板本体2和设置在中衬板本体2外侧的第二耐蚀材料层8,下支座板包括下支座板本体3和设置在下支座板本体3外侧的第三耐蚀材料层6,上支座板和中衬板滑动连接,中衬板和下支座板转动连接,上支座板、中衬板和下支座板采用铸造工艺或者锻造工艺进行加工,也可采用其它工艺进行加工,制造得到上支座板、中衬板和下支座板的初始零件后,再进行机械加工成所需的尺寸要求。本实施例中第一耐蚀材料层7、第二耐蚀材料层8和第三耐蚀材料层6分别是在上支座板、中衬板和下支座板制造过程中形成的,为后续加工节省了人力、物力、能源等。

42.本实施例中,上支座板与中衬板之间设置有第一滑板4,第一滑板4优选设置在中衬板的上端面,第一滑板4与上支座板的下端面滑动连接,第一滑板4与上支座板的下端面组成平面滑动副,满足了桥梁梁体的伸缩;中衬板与下支座板之间设置有第二滑板5,第二滑板5优选设置在下支座板的上端面,第二滑板5与中衬板的下端面转动连接,第二滑板5与中衬板的下端面组成转动副,满足了桥梁梁体的挠曲。

43.本实施例中,第一滑板4和第二滑板5采用超高分子量聚乙烯或聚四氟乙烯制成。

44.本实施例中,上支座板本体1、中衬板本体2和下支座板本体3均采用钢材料制成。

45.本实施例中,第一耐蚀材料层7、第二耐蚀材料层8和第三耐蚀材料层6可采用不锈钢、钛合金、铝合金、铜合金、镁合金或镍磷合金,第一耐蚀材料层7、第二耐蚀材料层8和第三耐蚀材料层6的厚度均为4-5mm。

46.本实施例中的上支座板本体1、中衬板本体2和下支座板本体3采用钢材料制成,相应地,上支座板本体1、中衬板本体2和下支座板本体3的表面分别设置具有一定厚度的耐腐蚀性能材料,形成复合结构,得到的免维护耐蚀支座100具有免涂装、使用过程中免维护、寿命长等优点。

47.实施例二

48.本实施例与实施例一的区别在于:在上支座板的下端面和中衬板的下端面均设置有不锈钢板,上支座板的下端面的不锈钢板与第一滑板4滑动连接,中衬板的下端面的不锈钢板与第二滑板5转动连接。

49.实施例三

50.本实施例提供了一种实施例一的免维护耐蚀支座100的加工工艺,采用铸造工艺进行加工,包括以下步骤:

51.步骤一,制模(包括芯模)或造型:按设计要求分别制造上支座板本体1的模型、中衬板本体2的模型、下支座板本体3的模型、上支座板的模型、中衬板的模型和下支座板的模型,达到模型表面质量要求,目的是保证所铸造出的铸件表面质量符合要求,上支座板本体1的模型型腔、中衬板本体2的模型型腔和下支座板本体3的模型型腔可以是空的,也可以填充有消失材料,上支座板的模型、中衬板的模型和下支座板的模型分别预留出第一耐蚀材料层7、第二耐蚀材料层8和第三耐蚀材料层6的厚度;

52.步骤二,烘培:上支座板本体1的模型、中衬板本体2的模型、下支座板本体3的模

型、上支座板的模型、中衬板的模型和下支座板的模型进行烘焙,目的是保证各模型内表面的光洁度、硬度,防止在浇注过程中冲刷损坏,造成铸件表面质量缺陷;

53.步骤三,浇注:将熔融的金属熔液分别注入上支座板本体1的模型型腔、中衬板本体2的模型型腔和下支座板本体3的模型型腔内,得到预先设计的上支座板本体1的铸钢件初型、中衬板本体2的铸钢件初型和下支座板本体3的铸钢件初型;

54.步骤四,冷却及清理:将上支座板本体1的铸钢件初型、中衬板本体2的铸钢件初型和下支座板本体3的铸钢件初型冷却到室温或规定温度,分别对上支座板本体1的铸钢件初型、中衬板本体2的铸钢件初型和下支座板本体3的铸钢件初型的表面进行清理,增加二次浇注时耐蚀金属溶液与上支座板本体1的铸钢件初型、中衬板本体2的铸钢件初型、下支座板本体3的铸钢件初型的结合力,以便在其表层进行二次浇注,避免杂质影响性能;

55.步骤五,二次造型:将上支座板本体1的铸钢件初型放入上支座板的模型、中衬板本体2的铸钢件初型放入中衬板的模型、下支座板本体3的铸钢件初型放入下支座板的模型中,按设计要求在上支座板本体1的铸钢件初型与上支座板的模型型腔之间、中衬板本体2的铸钢件初型与中衬板的模型型腔之间以及下支座板本体3的铸钢件初型与下支座板的模型型腔之间均匀填充消失材料,消失材料为聚苯乙烯,消失材料与相应的型腔接触表面按铸造要求进行处理,以达到浇注熔融金属后,得到所要求的铸件表面质量,可根据造型过程确定是否进行烘培;

56.步骤六,二次浇注:将熔融的耐蚀金属熔液分别注入经过二次造型的上支座板的模型型腔、中衬板的模型型腔和下支座板的模型型腔内,消失材料消失,被耐蚀金属熔液所替代,从而得到外表面具有第一耐蚀材料层7的上支座板铸钢件、外表面具有第二耐蚀材料层8的中衬板铸钢件和外表面具有第三耐蚀材料层6的下支座板铸钢件;

57.步骤七,二次冷却、二次清理:将外表面具有第一耐蚀材料层7的上支座板铸钢件、外表面具有第二耐蚀材料层8的中衬板铸钢件和外表面具有第三耐蚀材料层6的下支座板铸钢件冷却到室温或规定温度,分别对外表面具有第一耐蚀材料层7的上支座板铸钢件、外表面具有第二耐蚀材料层8的中衬板铸钢件和外表面具有第三耐蚀材料层6的下支座板铸钢件的表面进行清理,以便进行热处理;

58.步骤八,热处理:对清理后的外表面具有第一耐蚀材料层7的上支座板铸钢件、外表面具有第二耐蚀材料层8的中衬板铸钢件和外表面具有第三耐蚀材料层6的下支座板铸钢件进行热处理,以使上支座板铸钢件、中衬板铸钢件和下支座板铸钢件的达到力学性能;

59.步骤九,成型:获得所需的上支座板铸钢件、中衬板铸钢件和下支座板铸钢件;

60.步骤十,根据成型的上支座板铸钢件、中衬板铸钢件和下支座板铸钢件,按要求进行机械加工或其他处理,获取免维护耐蚀支座100所需的半成品,进行免维护耐蚀支座100的装配。

61.本实施例的铸造工艺采用精铸(加工余量为1-2mm),先采用普通原料浇注出外形尺寸单边小于成品6mm的上支座板本体1的铸钢件初型、中衬板本体2的铸钢件初型和下支座板本体3的铸钢件初型,再进行二次铸造,采用具有耐腐蚀性能的原料进行浇注,从而将普通原料浇注的上支座板本体1的铸钢件初型、中衬板本体2的铸钢件初型和下支座板本体3的铸钢件初型完全包覆在内部,在上支座板本体1的铸钢件初型、中衬板本体2的铸钢件初型和下支座板本体3的铸钢件初型的外侧分别形成第一耐蚀材料层7、第二耐蚀材料层8和

第三耐蚀材料层6。

62.实施例四

63.本实施例提供了一种实施例一的免维护耐蚀支座100的加工工艺,采用锻造工艺进行加工,包括以下步骤:

64.步骤一,加热:将钢坯或耐蚀材料坯料分别加热到相应的规定温度,以便后续工序进行锻压成型;

65.步骤二,锻压成型:利用锻压机和模具把加热后的钢坯锻压成具有规定的初始形状的上支座板本体1钢坯、中衬板本体2钢坯和下支座板本体3钢坯,把加热后的耐蚀材料坯料锻压成具有所需的工件形状的第一耐蚀材料层7锻件、第二耐蚀材料层8锻件和第三耐蚀材料层6锻件;

66.步骤三,分别加热上支座板本体1钢坯、中衬板本体2钢坯、下支座板本体3钢坯、第一耐蚀材料层7锻件、第二耐蚀材料层8锻件和第三耐蚀材料层6锻件至相应的规定温度,将上支座板本体1钢坯放入第一耐蚀材料层7锻件的内腔中、中衬板本体2钢坯放入第二耐蚀材料层8锻件的内腔中、下支座板本体3钢坯放入第三耐蚀材料层6锻件的内腔中,利用锻压机和模具分别锻压成最终所需的上支座板锻件、中衬板锻件和下支座板锻件的形状或尺寸;

67.步骤四,根据成型的上支座板锻件、中衬板锻件和下支座板锻件,按要求进行机械加工或其他处理,获取免维护耐蚀支座100所需的半成品,以便进行免维护耐蚀支座100的装配。

68.本实施例中,在步骤三和步骤四之间,可根据需要对上支座板锻件、中衬板锻件和下支座板锻件进行热处理。

69.本实施例的锻造工艺将上支座板本体1钢坯、中衬板本体2钢坯、下支座板本体3钢坯分别放置于第一耐蚀材料层7锻件、第二耐蚀材料层8锻件和第三耐蚀材料层6锻件中,通过锻打将上支座板本体1钢坯、中衬板本体2钢坯、下支座板本体3钢坯逐渐分别包裹在第一耐蚀材料层7锻件、第二耐蚀材料层8锻件和第三耐蚀材料层6锻件的内部,直至锻打成所需的钢件。

70.本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1