一种拼装型泡沫铝铺面及其施工方法与流程

1.本发明属于路面工程领域,特别涉及特种临时路面的一种拼装型泡沫铝铺面及其施工方法。

背景技术:

2.路面是用筑路材料铺在路基顶面,供车辆直接在其表面行驶的一层或多层的道路结构层,其坐落在路基上面,起到直接承受并分散行车荷载的作用,保证路面结构具有较高的承载能力、稳定性、耐久性、路表平整度和抗滑性能,是交通基础设施的重要组成部分。

3.在实际中存在一些特殊路面需求,如能够让飞机快速起飞着陆需要的装配式临时跑道,而这些常规的修筑材料和工艺应用在这些位置较为困难。在公路、道路领域,装配式铺面一直是一个重要研究应用方向,现阶段多采用混凝土材料和钢结构材料,有建造修复速度快、成本低、可循环使用等优点,但也存在着整体性差﹑刚度小、路面变形大、承载强度不足等明显缺点。

4.随着高分子材料的发展,高强复合材料可装配铺面得到了研发与应用。但其也有明显的不足:铺面板与基层之间结合较差,需用高强度的螺栓将路面板固定在基层上;铺面板刚度不足,变形较大、承载能力不高;铺面板主材为高分子有机物,其耐火性及气候稳定性也有隐忧。

5.通过研究发现,泡沫铝材料具有优良的性能和多方面的应用潜力,泡沫铝板除具有高比刚度及比强度优越的力学性能表现外,还具有轻质、吸能、减震及电磁屏蔽等性能,能够在高温下作业,并且具有高的防水性,同时泡沫铝材料具有各向同性、不燃烧性特点,耐热性能优良,热稳定性极佳,这也使泡沫铝用于飞机临时跑道特种铺面成为可能。

6.综上所述,考虑承载力要求和材料表面抗滑性能是飞机临时跑道路面铺层材料选择必须要考虑的两个因素,其它诸如材料的耐高温、飞机尾气影响、油料腐蚀影响、制动时机轮对路面的磨损等方面也是应考虑的因素。结合多孔铝材料特性,针对多孔铝路面板的承载能力及飞机重复荷载作用,提出一种拼装型泡沫铝铺面及其施工方法,直接平摆在土基层上,具有施工简易、可快速开放交通的特点。

技术实现要素:

7.本发明的目的是提供一种拼装型泡沫铝铺面及其施工方法,以解决飞机临时跑道特殊路面存在的材料特性和装配困难问题。

8.为实现上述技术目的,本发明的技术方案是这样实现的:一种拼装型泡沫铝铺面,包括泡沫铝板、槽形卡口、锁紧构件,泡沫铝铺面由若干个泡沫铝板拼装组成且平摆设置在基面上,所述泡沫铝板由泡沫铝预制块一、泡沫铝预制块二及折叠构件组成整体,泡沫铝预制块一与泡沫铝预制块二之间通过折叠构件旋转连接,所述泡沫铝板通过折叠构件实现180度展开,所述泡沫铝板通过锁紧构件固定闭合,锁紧构件设置在泡沫铝预制块一与泡沫铝预制块二之间的缝隙内,折叠构件与锁紧构件错位

设置,所述泡沫铝板四周边缘对称设置槽形卡口,若干个所述泡沫铝板四周通过槽形卡口相互搭接。

9.进一步的,所述泡沫铝板180度展开时,泡沫铝预制块一与泡沫铝预制块二的展开面平齐,所述泡沫铝预制块一的右侧与泡沫铝预制块二的左侧通过折叠构件旋转连接,所述泡沫铝预制块一的上侧设置开口向下的槽形卡口,所述泡沫铝预制块一的左侧和下侧设置开口向上的槽形卡口,所述泡沫铝预制块二的上侧设置开口向下的槽形卡口,所述泡沫铝预制块二的右侧和下侧设置开口向上的槽形卡口,开口向下的槽形卡口与开口向上的槽形卡口截面相匹配,且相互嵌固连接。

10.进一步的,所述泡沫铝板闭合时,泡沫铝预制块一与泡沫铝预制块二相贴合,泡沫铝预制块一的右侧设置锁紧构件,锁紧构件一端锚固在泡沫铝预制块一内部,另一端对泡沫铝预制块二限制位置,使泡沫铝预制块一与泡沫铝预制块二不能通过折叠构件旋转,实现泡沫铝板的折叠闭合。

11.进一步的,所述槽形卡口包括嵌固头和嵌固槽,开口方向相反的槽形卡口的嵌固头互相嵌入嵌固槽内,嵌固头需要嵌入的的边角位置设置倒角。

12.进一步的,所述折叠构件包括旋转轴和套板,套板设置四块,其分别两两对应设置在泡沫铝预制块一的右侧与泡沫铝预制块二的左侧,每两块的套板之间穿入旋转轴,套板可围绕旋转轴转动。

13.进一步的,所述套板为一端锚固板另一端圆筒的截面一体结构,锚固板锚固在泡沫铝预制块一与泡沫铝预制块二的侧面上,圆筒上设置豁口,两个对应的圆筒之间相互插入豁口内,然后通过穿入旋转轴固定。

14.进一步的,所述锁紧构件包括锚固套筒、旋转卡片、弹簧、圆钢,锚固套筒为一端圆形一端锥形的截面形状的钢管,圆形截面端封口且锚固在泡沫铝预制块一内,锥形截面端设置逐渐收缩的插口,且插口露出泡沫铝预制块一侧面,圆钢为变截面结构,较大直径截面的一端设置在锚固套筒内且卡在插口上,较小直径截面的一端伸出插口外,并与旋转卡片的底部垂直90度焊接,圆钢在插口内可实现360度旋转,旋转卡片也可随圆钢旋转,弹簧设置在圆钢的尾部且与锚固套筒的封口端相贴合,圆钢可利用弹簧沿着锚固套筒的插口方向伸缩。

15.进一步的,所述旋转卡片为钢板,截面形状包括扇形或椭圆形,旋转卡片顶面焊接拨动块,拨动块突出旋转卡片平面。

16.进一步的,所述泡沫铝预制块一与泡沫铝预制块二的外层或包裹钢板,钢板形状与泡沫铝预制块一与泡沫铝预制块二的外轮廓完全一致。

17.一种拼装型泡沫铝铺面施工方法,具体实现步骤如下:

①

泡沫铝工厂内预制加工泡沫铝块,按设计位置预留槽形卡口,及锁紧构件的锚固孔,分批次制作泡沫铝预制块一和泡沫铝预制块二;

②

钢构件工厂内加工折叠构件和锁紧构件;

③

工厂内组装,折叠构件和锁紧构件固定在泡沫铝预制块一和泡沫铝预制块二之间并通过栓接或焊接连成整体,形成泡沫铝板;

④

出厂时,泡沫铝板为闭合状态,锁紧构件限制泡沫铝预制块一与泡沫铝预制块二的转动,装车运输至现场;

圆筒;14. 豁口;15. 锚固套筒;16. 旋转卡片;17. 弹簧;18. 插口;19. 圆钢;20. 拨动块。

具体实施方式

20.下面结合实施例及具体实施方式对本发明作进一步的详细描述。但是不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡是基于本发明内容所实现的技术属于本发明的范围。

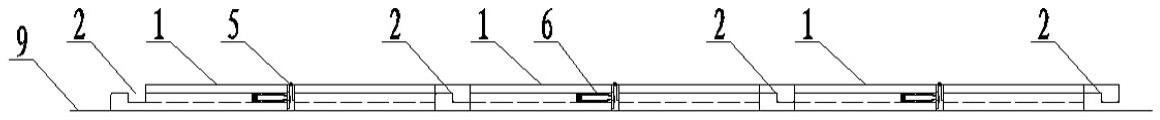

21.如图1-2所示,为本发明实施例1泡沫铝铺面拼装示例图。包括泡沫铝板1、槽形卡口2、锁紧构件6,泡沫铝铺面由若干个泡沫铝板1拼装组成且平摆设置在基面9上,所述泡沫铝板1由泡沫铝预制块一3、泡沫铝预制块二4及折叠构件5组成整体,泡沫铝预制块一3与泡沫铝预制块二4之间通过折叠构件5旋转连接,所述泡沫铝板1通过折叠构件5实现180度展开,所述泡沫铝板1通过锁紧构件6固定闭合,锁紧构件6设置在泡沫铝预制块一3与泡沫铝预制块二4之间的缝隙内,折叠构件5与锁紧构件6错位设置,所述泡沫铝板1四周边缘对称设置槽形卡口2,若干个所述泡沫铝板1四周通过槽形卡口2相互搭接。

22.所述槽形卡口2包括嵌固头7和嵌固槽8,开口方向相反的槽形卡口2的嵌固头7互相嵌入嵌固槽8内,嵌固头7需要嵌入的的边角位置设置倒角。

23.如图3-4所示,为本发明实施例1泡沫铝板展开示例图。所述泡沫铝板1180度展开时,泡沫铝预制块一3与泡沫铝预制块二4的展开面平齐,所述泡沫铝预制块一3的右侧与泡沫铝预制块二4的左侧通过折叠构件5旋转连接,所述泡沫铝预制块一3的上侧设置开口向下的槽形卡口2,所述泡沫铝预制块一3的左侧和下侧设置开口向上的槽形卡口2,所述泡沫铝预制块二4的上侧设置开口向下的槽形卡口2,所述泡沫铝预制块二4的右侧和下侧设置开口向上的槽形卡口2,开口向下的槽形卡口2与开口向上的槽形卡口2截面相匹配,且相互嵌固连接。

24.所述槽形卡口2包括嵌固头7和嵌固槽8,嵌固头7需要嵌入的的边角位置设置倒角。

25.如图5所示,为本发明实施例1泡沫铝板闭合示例图。所述泡沫铝板1闭合时,泡沫铝预制块一3与泡沫铝预制块二4相贴合,泡沫铝预制块一3的右侧设置锁紧构件6,锁紧构件6一端锚固在泡沫铝预制块一3内部,另一端对泡沫铝预制块二4限制位置,使泡沫铝预制块一3与泡沫铝预制块二4不能通过折叠构件5旋转,实现泡沫铝板1的折叠闭合。

26.所述槽形卡口2包括嵌固头7和嵌固槽8,嵌固头7需要嵌入的的边角位置设置倒角。

27.如图6所示,为本发明实施例1折叠构件组装示例图。所述折叠构件5包括旋转轴10和套板11,套板11设置四块,其分别两两对应设置在泡沫铝预制块一3的右侧与泡沫铝预制块二4的左侧,每两块的套板11之间穿入旋转轴10,套板11可围绕旋转轴10转动。

28.如图7所示,为本发明实施例1套板示例图。所述套板11为一端锚固板12另一端圆筒13的截面一体结构,锚固板12锚固在泡沫铝预制块一3与泡沫铝预制块二4的侧面上,圆筒13上设置豁口14,两个对应的圆筒13之间相互插入豁口14内,然后通过穿入旋转轴10固定。

29.如图8所示,为本发明实施例1锁紧构件示例图。所述锁紧构件6包括锚固套筒15、

旋转卡片16、弹簧17、圆钢19,如图9所示,锚固套筒15为一端圆形一端锥形的截面形状的钢管,圆形截面端封口且锚固在泡沫铝预制块一3内,锥形截面端设置逐渐收缩的插口18,且插口18露出泡沫铝预制块一3侧面,圆钢19为变截面结构,较大直径截面的一端设置在锚固套筒15内且卡在插口18上,较小直径截面的一端伸出插口18外,并与旋转卡片16的底部垂直90度焊接,圆钢19在插口18内可实现360度旋转,旋转卡片16也可随圆钢19旋转,弹簧17设置在圆钢19的尾部且与锚固套筒15的封口端相贴合,圆钢19可利用弹簧17沿着锚固套筒15的插口18方向伸缩。

30.所述旋转卡片16为钢板,截面形状包括扇形或椭圆形,旋转卡片16顶面焊接拨动块20,拨动块20突出旋转卡片16平面。

31.如图10所示,为本发明实施例2泡沫铝板展开示例图。所述泡沫铝预制块一3与泡沫铝预制块二4的外层或包裹钢板,钢板形状与泡沫铝预制块一3与泡沫铝预制块二4的外轮廓完全一致。

32.泡沫铝预制块一3与泡沫铝预制块二4的展开面平齐,所述泡沫铝预制块一3的右侧与泡沫铝预制块二4的左侧通过折叠构件5旋转连接,所述泡沫铝预制块一3的上侧设置开口向下的槽形卡口2,所述泡沫铝预制块一3的左侧和下侧设置开口向上的槽形卡口2,所述泡沫铝预制块二4的上侧设置开口向下的槽形卡口2,所述泡沫铝预制块二4的右侧和下侧设置开口向上的槽形卡口2,开口向下的槽形卡口2与开口向上的槽形卡口2截面相匹配,且相互嵌固连接。

33.如图11所示,为本发明实施例泡沫铝铺面施工方法示例图。具体实现步骤如下:

①

泡沫铝工厂内预制加工泡沫铝块,按设计位置预留槽形卡口2,及锁紧构件6的锚固孔,分批次制作泡沫铝预制块一3和泡沫铝预制块二4;

②

钢构件工厂内加工折叠构件5和锁紧构件6;

③

工厂内组装,折叠构件5和锁紧构件6固定在泡沫铝预制块一3和泡沫铝预制块二4之间并通过栓接或焊接连成整体,形成泡沫铝板1;

④

出厂时,泡沫铝板1为闭合状态,锁紧构件6限制泡沫铝预制块一3与泡沫铝预制块二4的转动,装车运输至现场;

⑤

卸车后通过施工人员将闭合状态的泡沫铝板1挪到指定位置,推动拨动块20,解除锁紧构件6的限位,将泡沫铝板1180度展开为平面;

⑥

从右侧向左侧安装,泡沫铝板1四周通过匹配和槽形卡口2相互嵌固搭接,边卸车边安装即可;

⑦

根据特殊路面的需求,由若干个泡沫铝板1拼装组成泡沫铝铺面且平摆设置在基面9上,完成泡沫铝铺面的装配;

⑧

此路段应用完成后,施工人员可将泡沫铝铺面拆卸成单独的泡沫铝板1,将泡沫铝板1通过锁紧构件6形成闭合状态,方便施工人员提拿和装车运输;

⑨

将泡沫铝板1运输至下个路面铺装段,重复上述装配步骤,即可完成再利用路面的安装。

34.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1